限流孔板在液相管路中的应用探讨

刘恒宁

(中石化宁波工程有限公司,浙江宁波315103)

限流孔板由于具有结构简单、易加工、制造成本低、安装方便等优点,在满足工艺要求的前提下,使用限流孔板代替调节阀来限定流量或降低压力,会大幅降低投资和操作维修费用,因而被广泛地应用于工艺装置各个场合,如需要降压的地方、需要减小噪音地方、利用节流阻力的缓冲效果需减小振动的地方、需要降压以减少调节阀磨损的地方、为防止压降较大的调节阀旁路球阀泄压过快需保证安全操作的地方[1]等。限流孔板通常安装在管道上,当流体在管道前后的压差较大时,内部的孔板缩径造成的局部阻力,使流体能量损耗,压力降低,在热力学上称为“节流现象”。

根据管道的压力不同、介质特性不同,有时采用单级孔板,有时采用多级孔板,有时又与调节阀相结合使用。不管哪种方式,工程设计时都必须经过合理计算,否则可能导致汽蚀,严重时会影响设备及管道的安全运行。但现有设计规定中,对汽蚀问题,并无特别说明。本文以现场某装置为例,引入阻塞压差值作为判断汽蚀是否发生为依据,对孔板进行单板验证及多级孔板选型计算、分析。

1 限流孔板工作原理和分类

限流孔板可以作为流量测量元件用来测量流量,也可以作为节流元件用来限定流量和降低压力。当孔板前后存在一定压差,流体流经孔板,对于一定的孔径,流经孔板的流量随着压差增大而增大。但当压差超过临界压差时,流体通过孔板缩孔处的流速达到音速,这时无论压差如何增加,只要孔板上游的压力保持一定,流经孔板的流量将维持在一定数值而不再增加。限流孔板就是根据该原理来限定流体的流量和降低压力的。

限流孔板按开孔数量分为单孔板和多孔板,按孔板数量可分为单级和多级,多级孔板示意如图1所示。

图1 多级孔板示意

2 汽蚀原理和阻塞流定义

当流体经过孔板以后,由于惯性作用,流动截面会继续减小,流速增大。截面最小处被称为缩流脉。根据伯努利方程和流体连续方程可知,缩流脉处流体流速最高,即动能最大,静压头最小。

若此时最小静压头pVC低于该流体的饱和蒸汽压pV,部分流体会气化形成气泡,与液体同时流动。随着截留面积慢慢地扩大,流速减小,部分能量转化为内能,压力升高,逐渐高于pV,气泡将迅速凝结破裂。气泡破裂的瞬间,在气泡原来占有的空间就形成具有高真空的空穴,液体在高压差的作用下,以极高的速度流向空穴,形成有冲击力的微喷射流和压力波,由于气泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,因而在冲击力的作用下又分成小气泡,再被高压力的流体压缩、凝结、破裂,循环往复,这种气泡产生和破裂的全过程称为空化[2]。气泡破裂时压强极高,且所释放的热量,使液体中的溶解氧逸出,对管道及孔板产生化学腐蚀。在垂直和水平方向还会产生剧烈的振动,而且气泡破裂时产生巨大的噪音。

当不可压缩流体或可压缩流体保持入口压力不变,经过节流孔缩流截面后,达到临界压力,此后无论压力如何增大,流出流量不变,这个极限流量即为阻塞流。阻塞流现象发生时,定义阻塞压差Δpm为孔板前压力与缩流脉处的压力差。当Δpm小于流体pV,则会产生气液两相,发生汽蚀现象。

因此,要从根本上避免汽蚀现象的发生,就要控制节流孔板缩流截面处的压力,使其大于流体pV,当节流孔前后压差较大时,一级节流孔无法满足该条件,可使用多级节流孔设计,确保流体经过每一个孔板缩流截面的压力大于其饱和蒸汽压[3]。

3 限流孔板的计算选型实例

限流孔板的孔径和厚度为其最主要的2个参数,厚度对压降影响不大。对于液体管道上限流孔板的孔径计算,HG/T 20570.15—1995《工艺系统工程设计技术规定》[4]中所给出公式与《石油化工自动控制设计手册》(第3版)略有差异,而这2个公式都未能对如何避免限流孔板后产生汽蚀问题有所说明。本文以现场某装置为实例,对该问题进行计算和分析。

某脱盐水泵的回流管线采用限流孔板降压,介质为脱盐水,流量为40 m3/h,降压前压力为1.7 MPa,板后压力为常压,管道内径为102 mm,操作温度为45℃。开车运行后管线噪音较大,振动强烈。该限流孔板前后未设置其他的节流减压设施。

3.1 孔板计算

1)根据HG/T 20570.15—1995规范中流量公式计算孔径。根据规定,当液体压降不大于2.5 MPa时,选择单孔限流孔板;当管道公称直径不大于DN150时,通常采用单孔孔板[4]。

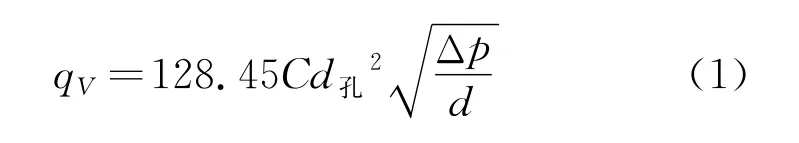

式中:qV——工作状态下体积流量,m3/h;C——孔板流量系数,根据HG/T 20570.15—1995规范中查图获得[4];d孔——孔板孔径,mm;Δp——通过孔板压降,Pa;d——操作状态下的相对密度。

孔径计算:

根据Re值,查图读取C值,求得d孔。

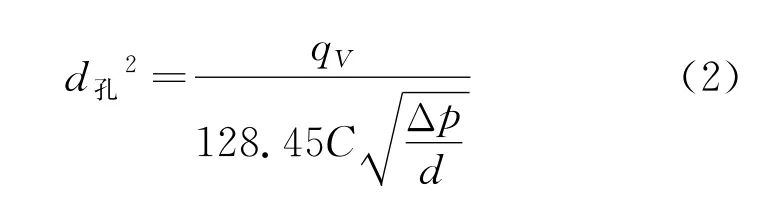

2)根据《石油化工自动控制设计手册》流量公式,计算孔径。

式中:ε——可膨胀性系数,液体为1;β——孔径比d孔/D;ρ——操作状态下的介质密度,kg/m3。

将d孔=βD 代入式(3),得:

A2为已知量组合的不变量,由式(4)可得:

经迭代试差法计算后,求得d孔。

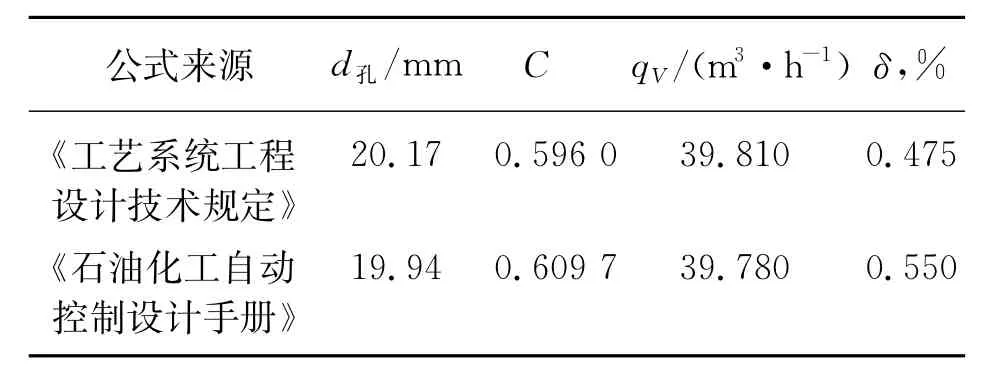

3)计算结果比较。式(1)与式(3)计算结果比较见表1所列,其中qV为软件PIPEPHASE核算结果。

表1 计算孔径值比较

由表1可见,两公式计算结果基本一致,精度差别极其微小,该处对限流孔板的精度要求不高,根据计算结果,限流孔板孔径取20 mm即能满足工艺要求。

3.2 选型分析

根据HG/T 20570.15—1995规范,管内介质压降Δp为1.7 MPa,小于规定的2.5 MPa,选用单板孔板即可,并未对孔板是否会产生汽蚀有所说明。然而在实际的生产过程中,该限流孔板后的管线噪音较大,振动强烈。由于该限流孔板前后未设置其他的节流减压设施,经工艺和配管分析,其主要的原因可能是脱盐水经过限流孔板降压后压力降至pV,发生闪蒸,而后压力随管径增大而慢慢恢复,气泡破裂发出较大声音,气泡中的气体射流对管线造成撞击,产生汽蚀现象,因而需要减小孔板缩脉处的压降以避免汽蚀发生。对于大压降的孔板来说,可选用多级孔板,并控制每块孔板后压力大于介质的饱和蒸汽压。

由Δpm定义可知,汽蚀是否发生可通过Δpm来判断。Δpm的计算公式如下:

式中:p1——入口压力,Pa;pV1——操作温度时气化压力,Pa;pV2——设计温度时气化压力,Pa;pc——临界压力,Pa,水的临界压力为22.115 MPa。

当Δpm<Δp时,就会发生汽蚀现象。可以根据式(6)来对限流孔板进行选型,此时需要采用多级孔板,这和《工艺系统工程设计技术规定》中选用单板孔板有冲突。在该实例中,计算出限流孔板的Δpm为1.44 MPa,小于Δp=1.7 MPa,应采用多级孔板。

多级孔板每板压降一般呈级数递减,即:

根据式(7),式(8)计算确定多级孔板每级压降大小,进而由式(6)计算得到Δpm。

选用二级孔板,计算Δpm值,进行验算:Δp1=1.13 MPa,Δp2=0.57 MPa,则:Δpm1=1.44 MPa>Δp1,Δpm2=0.521 MPa<Δp2。第二级孔板仍然会发生汽蚀的情况,可见选用二级孔板不合适,则需要再增加1块孔板。

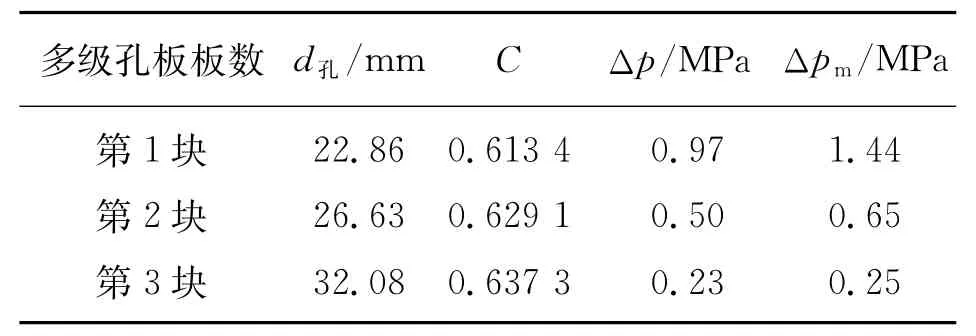

选用三级孔板,计算Δpm值,进行验算:Δp1=0.97 MPa,Δp2=0.5 MPa,Δp3=0.23 MPa,则:Δpm1=1.44 MPa>Δp1,Δpm2=0.65 MPa>Δp2,Δpm3=0.25 MPa>Δp3。以上结果满足不产生汽蚀的条件,三级孔板计算结果见表2所列。

表2 三级孔板计算数据

4 改造后运行情况

利用装置停工检修时机,将原单级孔板拆除,更换为三级单孔限流孔板,孔径分别为φ22,φ25,φ32。开车投用后,明显看到,管路运行平稳,振动和噪音大幅降低,改造达到预期效果。

5 结 论

由上述实例可知,位于液相管路上的限流孔板,在计算选型中,首先要考虑防止汽蚀发生,以保护管线,减少冲击腐蚀并保证生产安全。常用的《工艺系统工程设计技术规定》及《石油化工自动控制设计手册》虽未对汽蚀情况如何判断作出说明,但引入阀门中阻塞压差的概念和计算方法,比较阻塞压差值与孔板前后压差大小,可以判断是否有汽蚀发生,即当孔板压降小于阻塞压差时,流体经过孔板后不产生汽蚀现象。对于压降较大的单板孔板来说,可根据以上判定法则来判断汽蚀现象是否会发生,如果判定已产生汽蚀,则可选用多级孔板,级数需逐板进行验算、判断后方可确定。