某汽油机机体设计开发

陈思颖

某汽油机机体设计开发

陈思颖

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

发动机机体构成发动机的骨架,其内外安装着发动机的主要零件和重要附件。机体工作环境恶劣,结构复杂,容易出现应力集中、冷却不良等现象,所以在机体设计阶段规避设计风险问题,提高其可靠性尤为重要。

汽油机;机体设计;3D建模

前言

能源供应的日益趋紧,环境保护的日趋重视,这使得乘用车向小排量、高功率、低油耗、低排放方向发展。同时顾客对汽车的动力性、经济性、安全性和舒适性等方面也有了更高的要求。发动机作为汽车的动力装置,是汽车的心脏。各运动件的润滑和冷却也都是通过机体得以实现。因此在机体设计时必须对重要的尺寸、几何形状、相互位置等提出严格的要求。

本文主要阐述某汽油发动机机体的设计要求、设计要点、三维建模等内容,并结合其实际情况应用该设计过程。

1 机体的工作环境及布置形式

1.1 机体的工作环境

机体在发动机工作时承受非常复杂的负荷,其主要包括机械负荷、热负荷和附加其上的外载荷。

在作功冲程中,高温高压气体会使气缸受到拉伸,在此力的传递过程中会使机体的不同部位承受弯曲和扭转作用。同时往复惯性力和离心力在高速运转的汽油机中会达到很大的数值,它们也会使机体承受弯曲和扭转作用。当曲轴对外输出扭矩时,机体主轴承座受到由侧压力构成的反扭矩作用。对于四缸发动机来说,在同一时刻所受的该反扭矩的大小和方向都是不同的,因此曲轴箱位置受到扭转作用。

另一方面,气缸的内壁直接与高温高压气体接触,外壁又受到冷却液的冷却。在内外壁温差的作用下,机体还承受很大的热应力。

1.2 机体的布置形式

发动机一般通过机体或者链轮室盖板上的固定点支撑在车架上,即悬置。发动机在车架上的悬置是弹性的,这是为了消除在汽车行驶中车架的扭转变形对发动机的影响,以及减少传给底盘的振动和噪声。

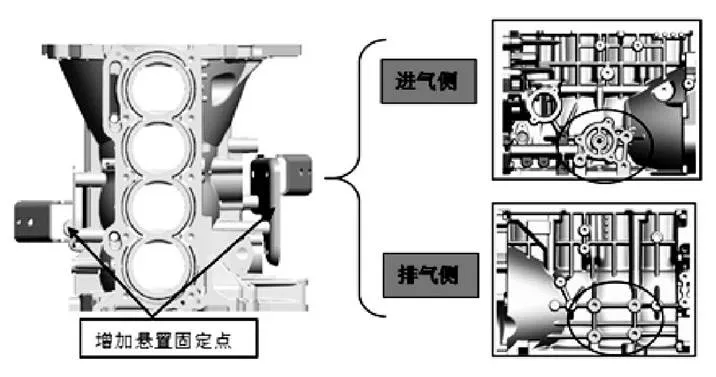

根据整车布置需求,本次设计采用发动机纵置布置,即发动机与汽车的前桥垂直。由于整车悬置在发动机的进排气面,所以机体相应两侧面要增加悬置固定点,如图1所示。

图1 悬置布置方式

2 机体的详细设计

2.1 横向尺寸和缸孔直径

机体的横向尺寸主要取决于连杆组件最外点的运动轨迹,即连杆包络。要确保机体和运动件在任何情况下不相碰,设计时必须考虑各零件的制造公差、零件的变形和磨损的影响等因素,留出足够的间隙,从而最终确定机体的横向尺寸。

图2中清楚地表述了连杆组件的运动轨迹。设计时,阵列了72组连杆组件,这样能更准确、更贴切地确认连杆的实际运动轨迹,即连杆包络。该轨迹与曲轴箱内壁的最小间隙Δ应为3-10mm,本次设计取5mm。横向尺寸为255mm。

图2 连杆包络

2.2 纵向尺寸

机体的纵向主要尺寸是气缸缸距L,对于直列式发动机,L主要取决于气缸的布置与气缸直径。此次设计的发动机属于中小型高速水冷汽油机,为了简化结构,取消了气缸之间的水套,将相邻的两气缸联接在一起。其缸距为L=D+水套壁到缸孔内壁距离L1,对于中小型高速水冷汽油机L1一般为5-12mm,此次设计取8mm,即缸距为L=75+8=83mm,这一尺寸决定了机体纵向尺寸为375mm,如图3。

图3 纵向尺寸

2.3 机体的高度

发动机机体的高度主要取决于曲轴中心、曲柄半径、连杆长度、活塞尺寸和曲轴箱外形尺寸等。

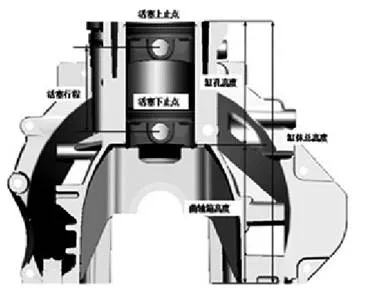

活塞顶面离曲轴中心线最远的止点,称为上止点;活塞顶面离曲轴中心线最近的止点,称为下止点,上止点与下止点之间距离是活塞行程S,如图4。

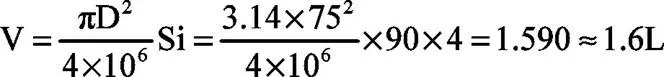

本设计中,缸径D是75mm,活塞行程是90mm,气缸数是4,代入上式,得出:

通过上述计算,可以知道,缸径和活塞行程决定了发动机的排量。本次设计,缸径没有变更是75mm,为保证排量是1.6L,所以逆推算处活塞行程是90mm。

活塞行程确定后,就可以确定缸孔高度。为保证连杆与缸孔右下端的最小间隙(见图5),此位置间隙设计要求Δ15-12mm,本次设计取6mm。另一方面,连杆大头段与曲轴箱内壁的最小间隙Δ2应为3-10mm,本次设计取5mm。综合考虑,本次设计缸孔高度H是129.5mm。曲轴箱高度为(0.6~1.5)H,本次设计取150.5mm,所以机体的总高度为280mm。

图4 机体高度

图5 连杆曲柄销确认缸径高度

2.4 冷却水套的设计

通常车用发动机采用的是水冷却。发动机利用水冷却,在气缸周围及气缸盖均有充满冷却液的空腔,称之为水套。发动机正常运转时,气缸直接与高温高压气体接触,且活塞在其中做高速往复运动,所以气缸周围温度较高,为了保证气缸表面能在高温下正常工作,必须对气缸及气缸盖随时加以冷却。

现在多数汽油机机体采用机体水套上顶面开放式结构,如图6。

图6 顶部开放式水套

为使活塞第一道气环容易传出热量,所以水套的深度至关重要。根据AVL公司的设计标准,即从做功冲程开始曲轴旋转90°时,活塞第一道气环要在水套内,也就是图6中,H1>H2。

计算输入部分:

L1:曲柄半径45mm;

L2:连杆长度133mm;

L3:销孔中心到第一道环槽距离21mm;

H0:火力面到曲轴中心孔距离205mm;

H1:水套深度60mm;

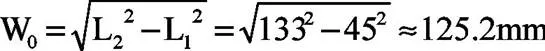

数值H1已知,所以需要通过计算求得做功冲程开始曲轴旋转90°时,火力面到第一道环槽的距离,即H2。然后比较H1和H2的大小,就可以判断水套深度设计是否满足要求。

计算输出部分:

W0:销孔中心到曲轴孔中心垂直距离,根据勾股定理,得:

H2:火力面到第一道环槽的距离,从图7中,可以得出:

H1>H2,所以水套深度60mm满足设计要求。

图7 水套深度的确定

设计时还有注意另外一个问题,那就是水套的平均厚度。水套厚度应尽量保证各处均匀,否则会影响冷却液的流速,使其流速过低,造成与气缸间的热交换能力降低,影响散热。一般情况下,水套各截面的冷却液流速尽量不低于0.5m/s。具体厚度需要根据水套流场的CFD仿真分析确定。本次设计中,根据CFD分析结果,水套平均厚度定为8mm。

3 机体的3D建模思路

设计时采用PRO/E三维软件,利用计算流体力学(CFD)与有限元分析(EFA)相结合的方法,对机体以及机体水套进行优化设计,反复修改水套及机体外形结构,直至得出合适的机体冷却液流量和流速分布,并且具有足够的结构强度,最终确定机体的结构。

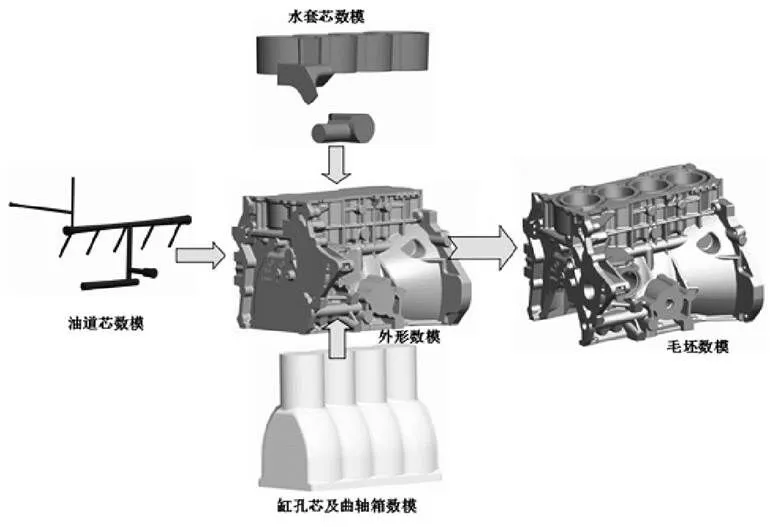

机体3D模型的构建是一个模拟的铸造生产过程。我们采用分割法设计出初步机体3D模型,即设计出缸筒芯、水套芯及油套芯等然后由这些芯子通过剪切机体外形模型形成机体3D数模,如图8。

图8 机体的3D建模思路

4 结论

在进行机体设计时,首先进行设计前的梳理,即机体的实际工作环境和设计要求,根据发动机匹配的车型确定了机体的的型式龙门式和机体的材料铝合金。然后是机体主要尺寸的确定和结构细节的设计,此部分是设计的核心内容。设计参数确认后,建立机体3D数模,其中要考虑到机体在铸造和机加工方面的工艺性。3D数模确认后,最终就是CAE的分析,通过计算可以初步判断机体设计的合理性,这样机体的设计工作基本完成。

[1] 袁兆成.内燃机设计.[M]机械工业出版社p232-242.

[2] 陈家瑞.汽车构造.[M]机械工业出版社p46-50.

[3] 杜维明.轿车用汽油机缸体设计.[M]内燃机工程2011年10月第32卷第5期.

[4] 王斌.汽油机缸体设计.[M]内燃机2008年10月第5期.

Design and development of cylinder

Chen Siying

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

The cylinder is the skeleton of the engine, and the main parts of the engine are mounted inside and outside the engine.Cylinder work in harsh environments, complex, prone to stress concentration, poor cooling and other phenomena, so the design risk aversion in the cylinder design phase, to improve its reliability is particularly important.

gasoline engine; cylinder design; establish 3D number

A

1671-7988(2018)18-190-03

U462.1

A

1671-7988(2018)18-190-03

CLC NO.: U462.1

陈思颖,本科,助理工程师,就职于安徽江淮汽车集团股份有限公司技术中心。研究方向机体等结构件设计。

10.16638/j.cnki.1671-7988.2018.18.064