柴油机电控喷油器模型仿真设计研究

李菲菲,贾利,吕慧,肖维

(中国北方发动机研究所,天津,300400)

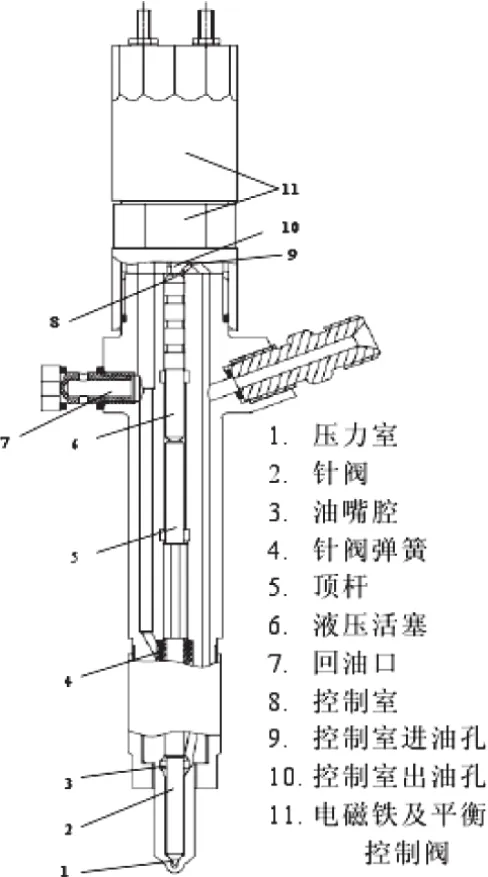

1 喷油器结构与工作原理

电控喷油器是燃油系统中最关键和最复杂的部件,它的作用是根据ECU发出的控制信号,通过控制电磁阀的开启和关闭,将高压油轨中的燃油以最佳的喷油定时、喷油量和喷油率喷入柴油机的燃烧室。

图1 喷油器结构

高压燃油进入喷油器后分为两部分,一部分经节流阀流入控制腔,另一部分进入喷嘴腔。当电磁阀不通电时,在电磁阀弹簧预紧力的作用下,电磁阀处于关闭状态,出油节流孔关闭,相同的油压同时作用在控制活塞的顶部和针阀承压锥面上,由于控制活塞顶部面积大于针阀锥面面积,因此针阀被压向座面,喷油器不喷油。当ECU给电磁阀通电后,由于电磁吸力的作用,衔铁向上运动,出油节流孔开启,控制腔压力下降,作用在控制活塞顶部的燃油压力降低,这时作用在针阀承压锥面上的燃油压力克服弹簧压力和作用在控制活塞顶部的燃油压力将针阀升起,喷油嘴打开,开始喷油。当电磁阀断电时,在电磁阀回位弹簧力的作用下,电磁阀关闭,共轨中的燃油又一次进入控制腔,控制腔的压力上升,控制活塞下行,喷嘴针阀关闭,停止喷油。喷油器控制喷油量和喷油定时是通过三通阀(或者二通阀)的开启和关闭来进行控制。

2 建模策略

基于准稳态模型对于流体的简化与假设,不考虑流体的压力与温度波动的影响,此外,燃油的可压缩性也较小,在燃油压缩及流动过程中,温度变化很小, 因此,模型的搭建可以基于以下简化与假设:(1)管道内的燃油看作一维非定常层流流动;(2)不考虑温度和压力对燃油黏度的影响;(3)不考虑系统中燃油温度的变化;(4)考虑燃油的可压缩性;(5)忽略空泡的影响;(6)不考虑油压传播历程,燃油在各集中容积内的状态变化瞬时达到平衡,同一集中容积内瞬时压力和密度处处相等;(7)不考虑弹性膨胀。

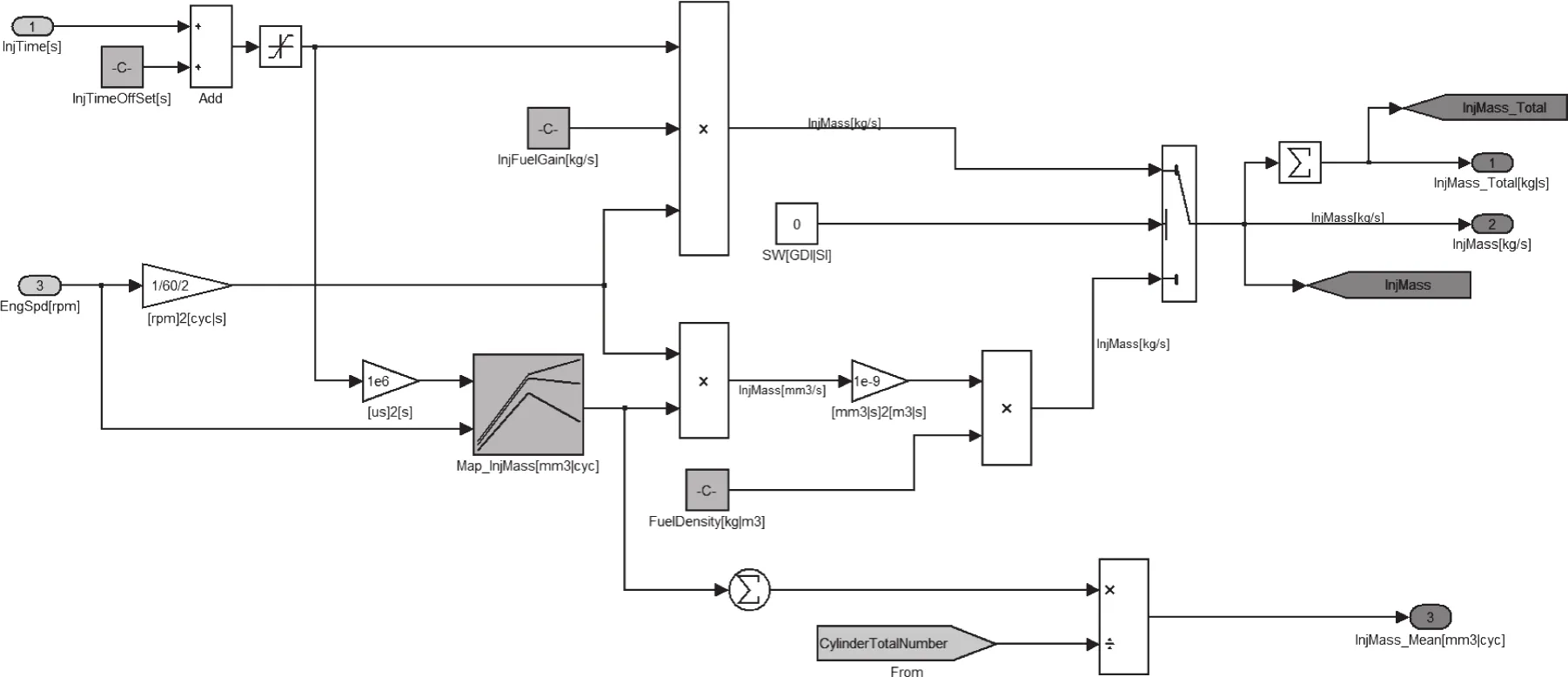

喷油器模型对柴油机实时仿真模型的影响因素主要为喷油始点、循环喷油量,即喷油提前角、有效喷油脉宽,喷油提前角及喷油脉宽由控制器决定。在实时仿真时,硬件在回路系统可以直接采集喷油提前角与喷油脉宽,因此,对于喷油器模型,主要用于循环喷油量的计算,喷油器的喷油量影响因素主要为轨压及有效喷油脉宽。模型采用基于特性MAP的方式建立,喷油器模型根据各喷油器的喷油时间、轨压查询喷油器特性MAP计算本次喷油量,并根据转速计算各喷油器的平均喷油流量。

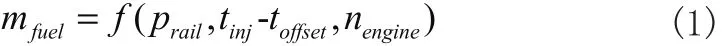

喷油量的计算公式为:

式(1)中,fuelm 为喷油质量流量;railp 为当前轨压;nengine为发动机转速;tinj- toffset为下个喷油时间;toffset为喷油时间偏置。

考虑到控制器发出驱动信号后,喷油器会有一定的机械响应延时,在计算有效喷油时间时,需加上喷油时间偏置。

3 模型实现

喷油器模块的计算重点为喷油量随工况的变化,模型中不需要考虑具体喷油过程对模型计算的影响,喷油器特性MAP的准确性、轨压闭环控制的稳定性以及喷油器控制信号的采集准确性对喷油量的计算影响较大。依据喷油器模块的逻辑算法在MATLAB/Simulink中搭建的模型如图2所示。

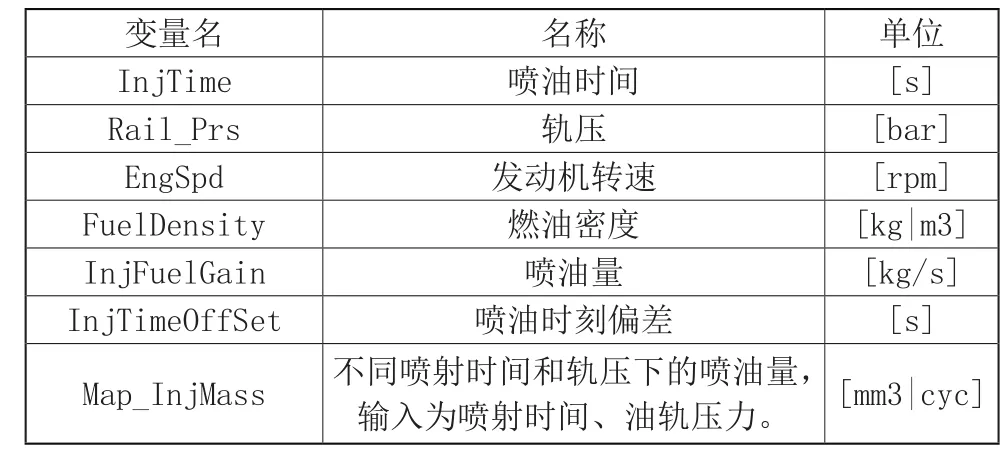

模型仿真所需的参数如表1所示。

表1 模型仿真所需参数

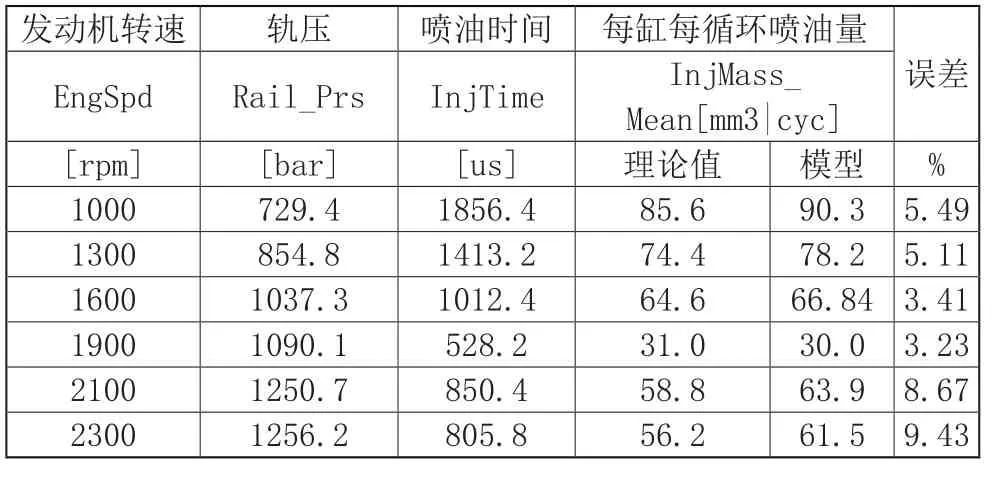

4 模型验证

如表1所示,从台架试验数据中选择转速为1000、1300……2300rpm,每间隔300rpm为一个工况点,分别输入此工况点的轨压、喷油时间,通过喷油器模型读取输出的喷油量。通过对比模型计算结果与理论值间的误差较小,满足硬件在回路仿真测试的要求。

表2 单缸单循环的喷油量与理论值

5 结论

本文基于喷油器的结构与工作原理搭建了喷油器模型,通过试验验证,本文所搭建的喷油器能够满足模型实时性与准确性的需求,可基于喷油器模型开展硬件在回路仿真测试工作。同时,在喷油器模型的验证中,本模型体现了较好的可复用性和可移植性,可以扩展用于不同高压共轨柴油机喷油模型的搭建。大大缩短了模型开发的时间,有效提高了工作效率。

图2 喷油器模型