AGV系统的安全设计研究

文/李明儒

自动导引车(Automated guided vehicle,AGV)是自动导引车系统(Automated guided vehicle systems,AGVS)的主要组成部分。由于AGV具有自主运行,自动移载或辅助装配等功能,所以设计时应对其安全进行风险评估及相应的安全设计。AGV的安全设计内容包括机械安全和电气安全。

我们目前讨论的主要是预定路径的AGV,它由非接触式导引系统自动控制和导引。由于AGV的运行为自主独立运行,因此设计时安全保护检测部件及控制安全逻辑算法是其必要的设计元素,安全设计也是AGV安全生产的保障。

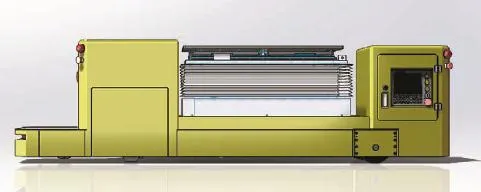

AGV由机械本体、安全装置(如急停按纽、激光雷达、安全控制、安全速度模块等)、控制装置、负载搬运装置、驱动装置、电池(或其他动力源如非接触供电、超级电容等)和电机等组成。 AGV外观如图1, AGV内部构成如图2。

控制方面,由功能控制(如指令解析、无线通信、导航数据处理、图像处理等)、动力控制(如电源、充电控制等)、安全控制(如障碍物检测、速度和转向控制等)等组成。

适用AGV安全标准的指令主要有:机械指令、电磁兼容、无线指令。如果用于防爆场合,还应符合防爆指令。

AGV适用的欧洲标准主要有EN 1175-1和EN 1525。适用的中国标准有GB/T 27544-2011工业车辆电气要求,GB/T 30029-2013自动导引车(AGV)设计通则,GB5226.1-2008机械安全机械电气设备第1部分:通用技术条件,GB/T 8196-2003 机械安全防护装置固定式和活动式防护装置设计与制造一般要求等,其安全要求可分为机械安全、电气安全和控制安全等三部分。

机械安全要求,包括负载搬运装置设计要求、稳定性要求、机械制动安全要求、机械狭缝安全距离等。

电气安全要求,包括充电系统,如电池、电池连接器、充电桩、电机、接触器、导线、电气保护、试验等。

控制安全要求,包括安全装置要求(如紧急停止、警告装置、人员检测装置等),控制安全要求(如充电控制、搬运控制、转向控制、速度控制、行驶控制、失效保护等),以及低电压、参数错误、机壳故障等。

为确保AGV在运行过程中自身安全,特别是现场人员的安全及各类设备的安全,应采取多级安全措施

图1:AGV外观

图2: AGV内部构成

一、机械制动系统

1.AGV机械制动系统应在下列情况工作:

(1)在断电的情况下执行制动;

(2)电源中断、故障时工作;

(3)小车失去速度或转向时工作。

2.制动时应具备以下功能:

制动装置要保证AGV及其允许的最大负载,能够保持在制造商规定的工作坡度上,即不溜械车。

考虑到负载械、速动、摩擦、坡度和磨损的情况,制动系统在激光区域扫描的检测范围能够停止AGV。

当车辆处于手动模式时,制动器应符合ISO6292的要求。

二、稳定性

1.速度控制:

(1)当安全停车时,需要降低速度;

(2)速度控制系统的安全相关部分应符合EN 954-1类别1;

(3)如果控制系统中的速度,负载处理或转向控制系统在公共区域或危险区域的举升高度高于1.8m时、可能导致失去稳定性时,则这些控制系统的安全相关部分应符合EN 954-1类别2。

2.稳定性要求:

在所有操作位置,在负载搬运和行驶过程(包括紧急停止)中,应确保AGV的稳定性。

3.控制系统的安全相关部分:

当用于负载搬运,速度控制和转向控制的控制系统故障,可能导致稳定性丧失时,这些控制系统的安全相关部分应符合ISO 13849-1:2015: Cat.2。

三、充电系统

1.充电连接

(1)应能防止意外触及AGV和充电桩上充电连接;

(2)自动充电系统,应设计为:

①只有AGV连接到充电系统时(设计有辨别充电位置的装置),才能启动充电连接;

②当车辆从充电系统离开时,应关闭充电连接;

③充电系统安全部分,应符合EN954-1 Cat.1。

2.电池:

(1)铅酸和碱性(镍镉或镍铁)型电池,应符合EN1175-1 5.1的要求。

(2)对于其他类型的电池,需要满足相应标准要求。

3.电池连接器:

应符合EN1175-1附录A的相关要求。

四、人员检测装置

1.每个行驶方向上,应至少能检测AGV或货物的整个宽度。

2.应产生一个信号,在AGV的刚性部件/货物与人接触之前,使AGV能够被制动系统停止。

3.应尽可能靠近地面检测人员,至少可以检测以下试件:

(1)直径200mm,长度600mm的试件,与AGV路径的路径成直角,且位于行驶路径上任何位置。 测试块的动作力不得超过750N;

(2)直径70mm,高度400 mm的试件,垂直放置,在AGV路径内。该试件的触发力不得超过250N,保险杠从最大速度和负荷压缩到达缓冲器止动位置时的力不得超过400N。

4.控制系统安全相关部分:人员检测装置的安全相关部件应符合EN954-1: Cat3。

五、紧急停止

1.急停装置:

(1)紧急停止装置的执行器应易于从AGV的两端和两侧看到,可识别和接近;

(2)在AGV在端部承载负载的情况下,仅需要从另一端接近急停装置;

(3)自动的激光区域扫描用于急停安全功能不允许自动屏蔽;

(4)急停器件的按钮应为红色,周围衬托色应为黄色。

2.急停功能:

(1)应提供符合EN 13850标准的0类(断电)紧急停止装置;

(2)切断所有运动部件的危险电源;

(3)它应该能够通过下列方法之一,中断正常的最大电流(包括电动机起动电流):①96V以下(含96V),可使用附录A Range1中定义的电池连接器;高于96V电池连接器不得用于紧急断开;②手动隔离器件,至少断开一极;③手动操作的控制开关,切断电源接触器线圈的电源;同时切断开关电源电路(例如逆变器或单独电机的控制器)。

3. 控制系统安全相关部分:

急停装置的安全相关部件应符合EN954-1: Cat.3。

六、控制系统其它的安全相关部分

为确保AGV在运行过程中自身安全,特别是现场人员的安全及各类设备的安全,AGVS应采取多级安全措施:

1.软件保护

包括:偏离导航线保护,地标丢失保护,导航带缺损保护,部件故障保护,通讯故障保护,光靶丢失保护,超差保护,失速保护等。

2.硬件保护

在AGV车的前部设有急停防撞保险杠(或非接触式激光区域扫描),在受到一定的压力变形后(区域检测障碍时)将切断AGV驱动电源,使AGV小车立即停止运动。在AGV车体四角有急停开关,任何时间按下这一开关AGV立即停止运行。AGV安装醒目的信号灯和声音报警装置,以提醒周围的操作人员。

3.AGV电气设计

可以采用安全继电器控制驱动回路,提升了控制的安全等级。当AGV急停信号被触发后,需要人工确认并复位,AGV才可以继续运行,增加了操作的安全性。一旦计算机系统发生故障,离线保护单元、防撞安全单元、应急开关及速度监控模块将控制AGV停车或完成基本操作。发生故障时,AGV自动用声光报警。同时可以通过无线通讯系统通知AGV监控系统。AGV监控系统在控制台上显示当前状态和文字提示。监控人员可以根据提示的信息,指挥现场人员排除故障。发生故障的AGV可以使用手控操作器操纵AGV离开工作区到安全位置,手控单元在设计上也应该考虑对AGV限速及切断自动运行的回路设计。

七、结论

目前国内AGV存在的最大问题是,未考虑控制系统安全相关部分相应的安全要求,将普通控制功能和安全控制功能混为一谈,安全设计远远达不到标准要求。而本文通过有效的设计理念,可以保证AGV系统使用的安全、稳定和高效。