高速切削铝合金2024-T4切削力的仿真研究

张继林 易湘斌 窦建明 郭文静

(兰州工业学院,兰州 730050)

1 研究背景

切削加工过程中切削力是最重要的因素,直接影响切削热、切削功率以及刀具的磨损和零件的加工变形等[1]。2024铝合金是一种高强度合金,由于力学性能良好和密度低等优点,大量用于航空航天中。通过固溶处理加自然时效得到的铝合金2024-T4,其性能更加突出。许多学者对铝合金切削加工进行了不同研究,如张蓉蓉等[2]基于Deform-3D对铝合金7075研究了切削力与切削参数之间的关系;常艳艳等[3]基于AdvantEdge对铝合金2024进行精密车削残余应力的仿真,得到切削深度和切削速度与残余应力的影响规律,并通过实验验证;舒平生[4]基于Abaqus对A357铝合金正交切削加工仿真与实验研究,得到仿真数据可以指导实际加工。

本文以切削速度、进给量、背吃刀量三个因素为自变量,利用有限元软件AdvantEdge对硬质合金刀具切削2024-T4铝合金的加工过程进行仿真,通过多因素正交试验,掌握自变量与切削力的影响规律,并采用极差和方差分析,得到最优组合和影响因素的显著性。

2 仿真试验

2.1 试验材料

本次试验采用2024-T4铝合金,是航空铝合金材料2024系列的代表,T4是固溶处理加自然时效。表1为2024-T铝合金化学成分。

2.2 试验刀具

综合考虑生产成本、加工效率、切削力和加工质量等因素,刀具材料为硬质合金(YG),其性能如表2所示。刀具几何角度为:前角γ0=0°,后角α0=6°,刃倾角λs=0,刀尖圆弧半径为0.4mm,切削刃钝圆半径r=0.04mm。

表1 2024-T4铝合金化学成分(wt%)

表2 YG类刀具材料的性能

2.3 试验方案

本文利用有限元软件AdvantEdge计算切削参数,即切削速度uc、进给量f、和背吃刀量ap,摩擦系数μ=0.33。高速切削加工铝合金能够提高表面加工质量和加工效率,目前高速车削的速度在400~7000m/min。正交试验是国内外学者研究和处理多因素试验的高效方法,具有找到最好的组合和减少试验次数的特点。本文正交试验的三个因素是切削速度uc、进给量f、和背吃刀量ap,每个因素确定四个水平,根据L16(45)的正交试验表设计,其因素水平如表3所示,仿真试验方案如表4所示。

表3 正交试验因素水平表

3 仿真结果及分析

3.1 仿真结果

在AdvantEdge-2D中,两个方向的切削力分别Fx和Fy。切削过程中,各切削力随时间的变化规律是:刀具切入和切出变化较大,在中间时间段处于一定范围内波动,取稳态时的切削力作为试验数据,最终切削力如表4所示,空白列是方差分析的误差来源。

3.2 仿真极差分析

利用极差分析和方差分析分别得到最优组合和切削因素的显著性,进而得到切削参数与切削力的规律,为实际加工提供依据。

表4 正交试验参数

极差分析(又称直观分析法)是通过对每个因素的评价极差来分析问题,可以找到影响指标的主要因素。对于切削加工,切削力是指标,切削力越小对交工越有利,切削参数是因素。将仿真数据Fx和Fy进行极差分析如表5所示。

表5 切削力Fx和Fy的极差分析表

由表5可知,切削速度、进给量、背吃刀量对切削力Fx影响程度依次增大,最优组合是A4B1C1;切削速度、进给量、背吃刀量对Fy切削力影响程度依次增大,最优组合是A4B1C1。将极差分析的结果画成折线图,可以更清楚地观察切削参数对切削力的影响,如图1(a)(b)(c)所示。

图1 (a)切削速度对切削力的影响

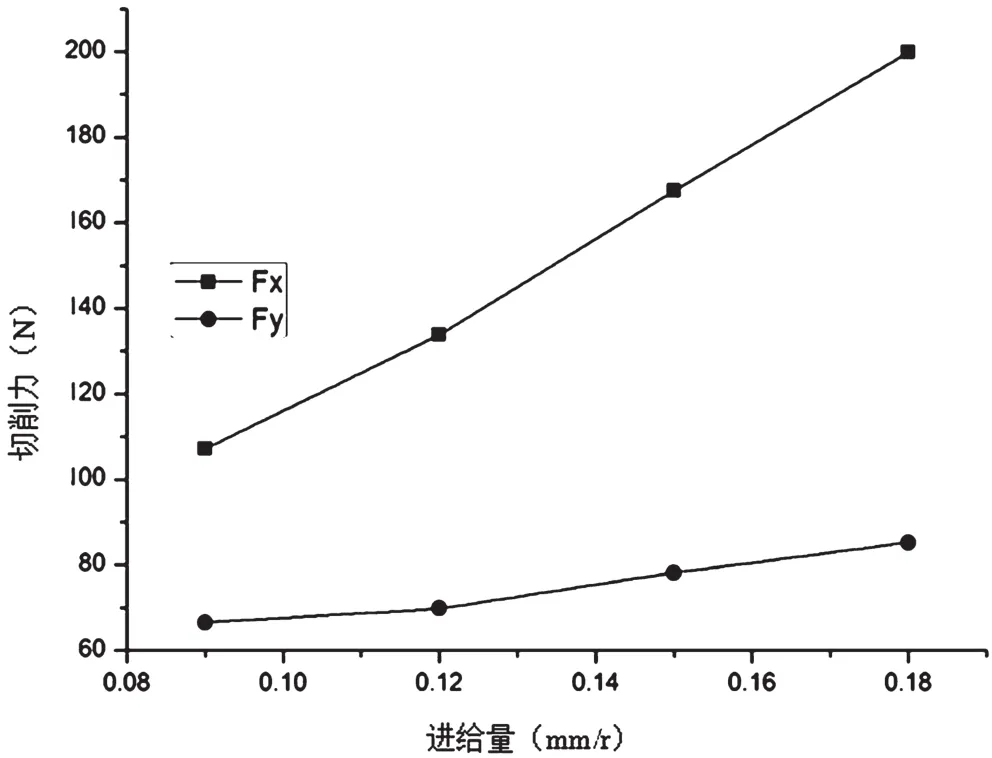

图1 (b)进给量对切削力的影响

图1 (c)背吃刀量对切削力的影响

从图1(a)可知,随着切削速度的提高,Fx和Fy都在减小,速度从800m/min增加到1250m/min时,Fx和Fy分别是原来的0.75倍和0.82倍,减少的幅度相对较小。这是因为切削速度提高时,切削温度增加,材料强度降低,同时变形系数的摩擦系数降低,从而切削力下降。

从图1(b)可知,随着进给量增大,Fx和Fy都在增加,速度从0.09mm/r增加到0.18mm/r时,Fx和Fy分别是原来的1.86倍和1.28倍,增加的幅度相对较小。这是因为进给量增加时,切削面积增加,但变形系数的摩擦系数降低,从而进给量对切削力的影响程度低于背吃刀量。

从图1(c)可知,随着背吃刀量的增大,Fx和Fy都在增加,速度从0.2mm增加到2mm时,Fx和Fy分别是原来的9.9倍和9.5倍,增加幅度相对较大。这是因为背吃刀量增加时,切削面积和切削宽度增加,切削力迅速变大。

3.3 仿真方差分析

方差分析是用于两个及两个以上样本均数差别的显著性检验。通过方差分析可以得到切削参数对切削力的显著性影响,在数据分析软件Minitab中对仿真数据Fx和Fy进行方差分析,如表6所示。

由表6可知,背吃刀量和进给量对Fx的影响分别是高度显著(P<α=0.05)和显著,而切削速度对Fx的影响不显著;切削速度、进给量和背吃刀量对Fy的影响显著程度依次增加。

表6 切削力Fx和Fy方差分析表

4 结论

以切削力为目标,以切削参数为自变量参数,采用正交试验方案,利用AdvantEdge有限元软件进行仿真试验,研究了切削参数对切削力的影响规律。采用极差分析得到在给定切削条件下获得较小Fx和Fy最优切削参数都是uc=1250m/min,f=0.09mm/r,ap=0.2mm;采用方差分析得到背吃刀量和进给量对Fx的影响显著,切削速度对Fx的影响不显著,切削速度、进给量和背吃刀量对Fy的影响显著。