基于模糊PID控制的高炉冷却壁控制系统的研究

薛 白 方 挺

(安徽工业大学电气与信息工程学院,马鞍山 243000)

高炉冷却壁是安装在高炉的炉身、炉腰、炉腹等的一种重要水冷件,承载着高炉安全正常高能生产的主要角色。实际生产中,高炉最大热负荷是反映高炉冷却壁冷却能力的主要参数。但目前国内还只是采用温差自力式调节阀和人工调节方式对高炉冷却壁热负荷进行简单控制。

高炉冷却系统设计的关键因素是确定进入冷却壁的冷却水流量,其大小决定了冷却强度的大小,当高炉冷却壁的冷却强度低于高炉热负荷的峰值时,将导致高炉冷却壁和炉体受到一定程度的侵蚀。因此,高炉冷却壁的冷却强度很大程度上制约了高炉炉龄。现阶段,国内的高炉冷却水量的调节基本使用人工调节,只有当冷却壁进出水的水温差出现异常时才会采取相应操作。在现场调研中发现这种人工调节存在实时性差和安全隐患的缺点。

为解决目前高炉冷却壁存在的弊端,本文在依据高炉冷却系统的非线性、时滞性的前提下提出了一种基于恒温差的变流量供水方式对高炉进行冷却。基于模糊PID的控制算法,设计了高炉冷却壁的控制系统。根据高炉热负荷的瞬态值改变高炉冷却壁入口的水流量,来达到高炉冷却壁入口与出口水温差恒定的目的。

1 高炉冷却壁传热模型

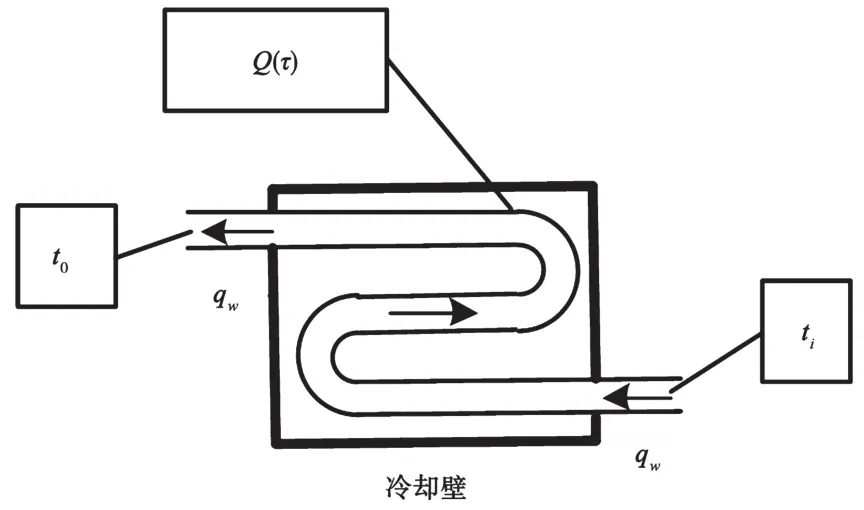

通过不间断地向高炉冷却壁内的水管注入冷却水来吸收炉体的热量,是炉体有效冷却的一种重要方式。在分析高炉冷却壁与炉体间的热传递时,可以将其看作一个整体。冷却水在水管内流动时所吸收的热量即炉体的传热量。高炉冷却壁与炉体之间的热传递模型如图1所示。

图1 冷却壁热量传递

高炉冷却壁冷却水在单位时间内的热量变化方程式[1-3]:

式中,WD为高炉冷却壁总热量,kJ/℃;mw、mc为冷却水质量,冷却壁质量,kg;cw、cs为冷却水比热容,冷却壁比热容,kJ/(kg.℃);Q(σ)为冷却壁单位时间内吸收的热量,kJ/h;to、ti为冷却水在出口处的温度,冷却水进入冷却壁时的温度,℃。

本文提出的冷却壁控制系统是采用市场上的三通分流阀作为执行元件来调节冷却壁入口进水的水流量,该调节阀的调节方式为线性调节。在实际调节现场中,系统在采集高炉冷却壁水温差和调节阀响应上存在一定的时滞性,使系统鲁棒性变差。通过多次现场测量,确定本系统的时滞时间为τ=9.5s。

2 模糊PID控制系统设计

2.1 模糊控制器设计

控制器作为模糊控制的主要核心部分,本文设计的控制器[4]是二维模糊控制器。相对于三维的控制器需要推理的时间更短,尽可能满足系统实时性的要求。相对一维控制器在更能在推理结束后给出更精确的输出控制变量。以设计的高炉冷却壁的温度值与实际值的水温差e和e的变化率ec作为输入,输出则为调节阀的响应开度。模糊控制系统原理图如图2所示。

图2 模糊控制系统框图

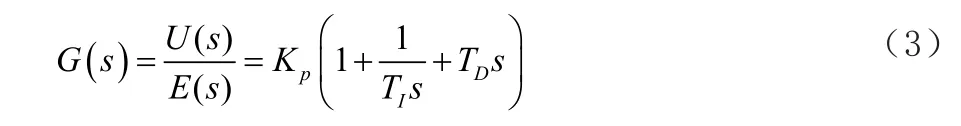

对水温差e和ec作为系统的输入进行模糊化处理[5],对e和ec选用的模糊子集={NB、NM、NS、ZO、PS、PM、PB},分别对应{负大,负中,负小,零,正小,正中,正大},e和ec论域为{-3,-2,-1 ,0,1,2,3}。结合本文高炉冷却壁控制系统的特性和现场水温差数据取e和ec的量化因子为1.0和0.12。e和ec的隶属度函数如图3所示。

图3 隶属度函数

图4 PID控制

本控制系统在现场高炉工作特性和和高炉操作人员经验的基础上总结出控制规则库,将系统的输入量根据模糊控制规则模糊化以后在推理机进行推理运算,最终得出系统的输出量,即调节阀的响应开度。控制规则如表1所示,具体规则如下:

表1 控制规则表

一是冷却壁出口与入口的水温差快速增大,则冷却壁入口的水流量应快速增加;二是冷却壁出口与入口的水温差上升速度稳定,则冷却壁入口水流量以适当加大;三是冷却壁出口与入口的水温差缓慢上升时,则冷却壁入口水流量可缓慢的加大;四是冷却壁出口与入口的水温差减小速度稳定时,则冷却壁入口水流量可相对的减小,但是不能低于初始值50%;五是冷却壁出口与入口的水温差减小的较缓慢时,可保持冷却壁入口水流量不变或缓慢减小;六是冷却壁出口与入口的水温差恢复初始值时,则快速调整三通阀直至初始开度。

2.2 PID控制

在高炉冷却壁自动控制过程中,由于外界不确定的因素,有可能会造成系统的输入量发生变化,进而影响系统的控制效果。因此,在系统参与调节时,串联调节[6]的PID控制器作用于系统误差,通过比例(P)、积分(I)、微分(D)三个环节的组合输出控制量,从而实现控制作用。在模拟系统中,PID的原理图如图4所示。

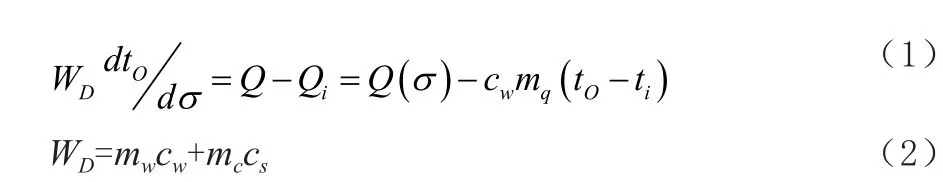

e(t)为PID调节器的输入量,u(t)为调节器输出量。输入输出关系通过传递函数表达:

式中,Kp为比例调节系数;Ti为积分时间常数;Td为微分时间常数。

当高炉冷却壁系统产生误差时,PID各个环节分别起到不同的作用。

比例环节:在控制过程中成比例地反映控制系统的偏差信号e(t),当系统产生偏差时,控制器则立即起到减小偏差的作用,能够提高高炉冷却壁控制系统的稳态精度,降低系统的惰性。

积分环节:积分环节的输出量与输入量的时间积分制存在正比关系,消除系统的静态误差。

微分环节:微分项能够预测误差变化的走势。当PI控制的效果不理想时,增加微分环节来改善系统在调节过程中的动态特性。

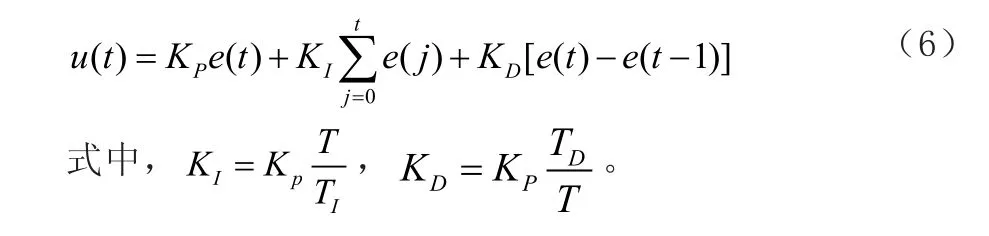

在本系统中,我们要对其进行离散化处理。工程上习惯近似离散t≈kT,e(t)=e(kT):

用t表示上式的kT,T为采样周期,则可得到当前位置式的输出为:

2.3 模糊PID控制器设计

在实际生产中,由于高炉冷却强度控制系统的非线性、时滞性[7-8]和可能的不确定因素,往往会造成高炉冷却壁的达不到预想的冷却效果。因此,本文利用常规PID控制和模糊控制相结合的优点,设计一个系统稳定、调节时间短且超调量小的控制方案。

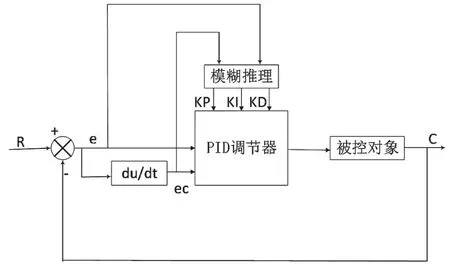

将e和ec作为模糊控制器的输入量,输出为实时调节的PID三个参数。控制原理图如图5所示。

该控制系统包含一个传统PID控制系统[9]和一个模糊控制器[10],其输入为e(水温差)和ec(水温差变化率),经过模糊推理求解出PID的三个参数KP、KI、KD。在运行过程中实时的检测e和ec,根据模糊控制原理[11-12]对参数进行实时修改,以满足变化的e和ec对控制参数的需求。通过该系统实时调整PID的三个参数使系统得到较快的响应,使被控对象具有动态与静态性能,系统为二维控制系统,计算量相对较小,能够更好地适用于工业控制现场。

图5 模糊PID控制框图

3 控制系统仿真

3.1 控制系统仿真参数

选取某炼钢厂的第9~12段铜冷却壁为本次的仿真对象,该段冷却壁的设计参数如表2所示。

具体的仿真参数为:mw=25.6425kg,ρw=1000kg/m3,mc=9045.62kg,ρc=7800kg/m3,qhf=7800kg/m3,cw=4.186kJ/(kg.℃),cc=0.38kJ/(kg.℃),Q=783.76MJ,△T0=2℃,τ=9.5s。

3.2 控制系统仿真模型(见图6)

黄色表示的是PID控制,PID超调量为28%上下,调节时间为400s。红褐色为模糊控制仿真曲线(见图7),上升时间为140s左右,调节时间为430s上下,从仿真图看出短时间内模糊控制不能达到稳态。蓝色表示本文提出的模糊PID控制,调节时间相对前两者较短,在短时间内就可以达到稳态。

表2 部分冷却系统参数

图6 仿真框图

图7 仿真曲线图

4 结论

本文以高炉冷却壁为研究对象,针对传统控制系统存在时滞性、非线性等问题,提出了一种将常规PID控制和模糊控制相结合的控制系统。通过模拟人的推理和决策过程,实时修正PID参数,使本文提出的方案能够适应高炉冷却强度控制系统的非线性、时滞性和可能的不确定因素,尤其适用于模型未知的、复杂的非线性系统,能发挥模糊控制的鲁棒性强的特性,满足系统响应快速,上升速度快和超调量小的特点,也具备PID控制稳态精度高的优点。