基于刚柔耦合的前置全液压游梁式抽油机运动学分析

曹 翱 温家玺 宋 超 刘丰豪

(长安大学 工程机械学院,西安 710064)

在机械系统的运动学和动力学仿真分析方面,常见的仿真分析软件有ADAMS和ANSYS。一般来说,ADAMS软件主要是以刚性体为主要分析分析对象的运动学分析软件,ANSYS主要是以柔性体为主要分析对象的有限元分析软件。在现实中,把机构当作刚性系统来处理,虽然大多数情况下可以满足要求,但在一些需要考虑变形的特殊情况下,如果要更真实地模拟机构的动态性能,必须将模型的部分构件做成可以产生变形的柔性体进行分析[1]。

本文中的游梁是前置全液压游梁式抽油机的关键部件,它的弹性变形将直接影响整机的仿真结果,所以,在对整机的运动仿真时,对游梁进行柔性体替换显得至关重要。本文通过ADAMS和ANSYS的联合仿真,并采用soliderworks三维建模来弥补两个软件造型能力薄弱的缺点,建立该抽油机的刚柔耦合模型,对其进行仿真分析。仿真结果验证了该分析方法的有效性。

1 Soliderworks、ADAMS与ANSYS联合仿真流程

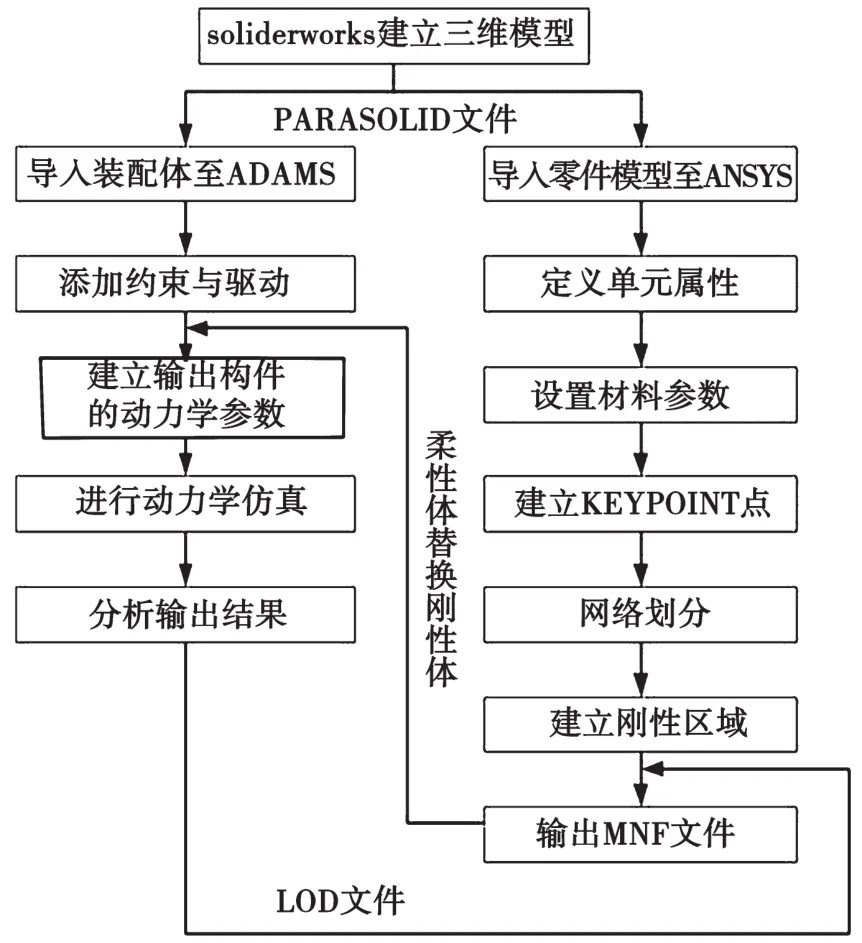

在工程实际中一般将三种软件联合起来运用,三维模型在soliderworks中建立、装配,并做干涉检查;保存格式为.x_t文件,然后将模型传送给ADAMS,在ADAMS中定义刚体、运动副、载荷,并完成其他仿真参数的设定,产生参数化的模型机构模型,进行动力学仿真,再将三维模型零件倒入ANSYS定义材料,划分网格,建立刚性连接区域,生成.mnf文件导入ADAMS中,再次进行运动学分析,导出.lod至ANSYS中进行有限元分析[2]。一般情况下,联合设计流程如图1所示。

2 运动学仿真模型的建立

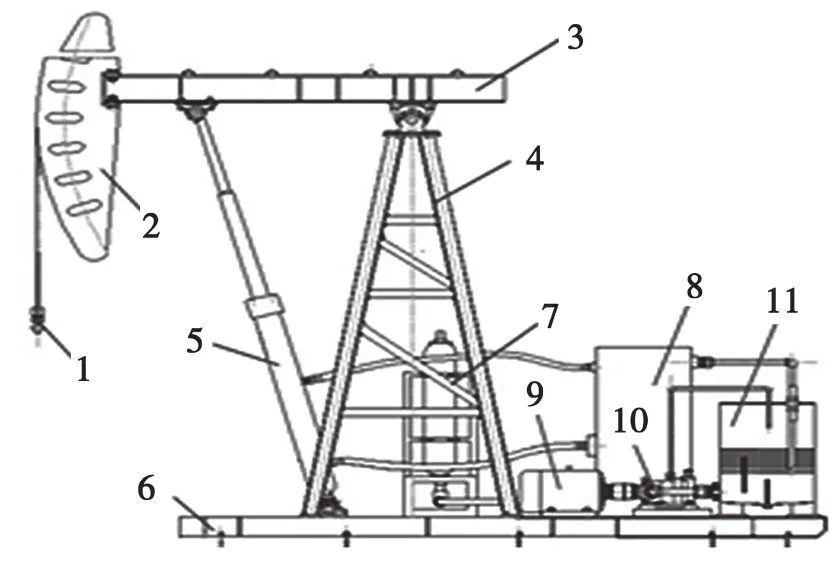

前置式全液压游梁式抽油机是以前置式游梁抽油机为基础模型,根据普通液压抽油机的基本参数和机构性能特点,将其二者进行技术性结合,得到了具有新型节能、高智能化、高自动化等特点的新型抽油机。图2为前置式全液压游梁式抽油机的结构示意图。

该抽油机的工作特点是由液压泵驱动液压缸继而经游梁带动驴头上下移动,从而完成整个运动过程。同时,由于省去了减速器传动系统,减小了抽油机尺寸,故结构更紧[3]。在进行运动分析时可简化抽油机模型为图3。

图1 三种软件联合仿真设计流程框图

图2 前置全液压游梁式抽油机结构图

3 刚柔耦合的实现

3.1 刚性体模型的建立

运用soliderworks软件,将完成好的前置式全液压游梁式抽油机三维模型保存为.x_t格式,并导入ADAMS中。为便于接下来的操作将各个零件重新命名,如表1所示。

图3 前置全液压游梁式抽油机简化三维模型

表1 各个零件重新命名

标注后,抽油机刚性体模型如图4所示。

图4 抽油机刚性体模型

3.1.1 约束定义

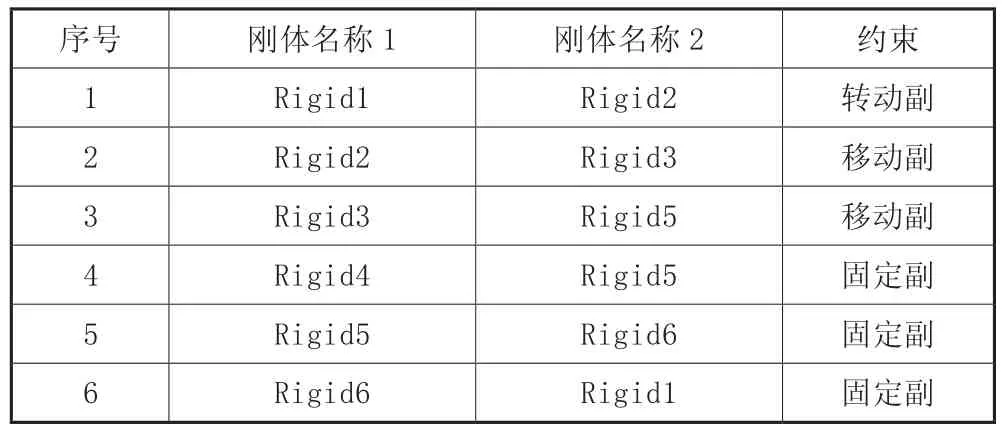

在ADAMS中定义约束:首先定义Rigid1(底座)为接地部件,与大地锁死固定。各刚体之间的约束关系如表2所示。

表2 各刚体之间的约束关系

3.1.2 定义运动副

前置式全液压游梁式抽油机采取液压驱动,故在Rigid2和Rigid3之间的移动副约束上定义一个运动,运动函数由抽油机的基本参数确定。由于该抽油机要求悬点额定载荷80kN,最大冲程为3m,冲刺为6min,故可在一个周期10s内研究其运动特性,设置运动函数为step函数:

STEP(time,0,0,2,0.9)+STEP(time,3,0,7,-1.8)+STEP(time,8,0,10,0.9)。

3.1.3 载荷定义

抽油机所受的外载荷主要有自身的重力和悬点处所受的力等。重力直接在ADMAS中设置,并确定其重力加速度方向,悬点载荷通过数值模拟方式求出大小,以力的形式施加于驴头上。

3.1.4 实施仿真

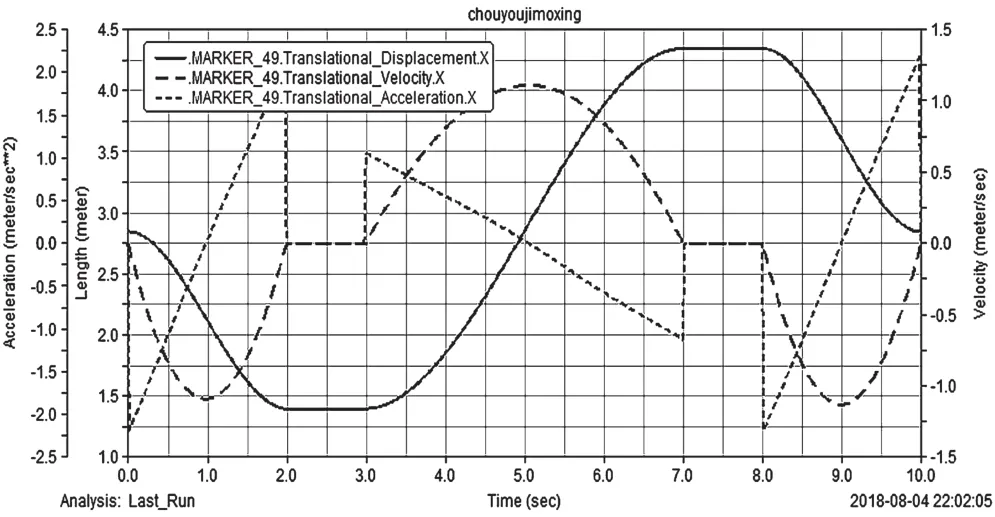

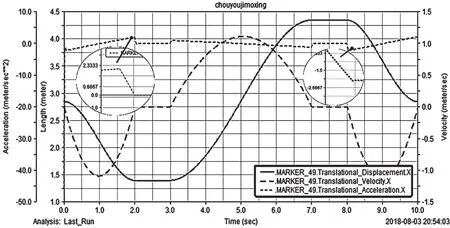

在ADAMS中进行仿真,为直观监测抽油机的运动仿真过程,设置结束时间为10s,步长为500,在悬点处建立位移、速度、加速度检测,结果满足抽油机的基本参数,如图5所示。

图5 刚性体的驴头悬点处运动分析曲线

3.2 柔性体模型的建立

首先,将游梁零件导入ANSYS中,设置材料属性并划分网格,如图6所示。由于游梁材料大部分采用结构钢,材料属性定义如下,弹性模量:E=2.11e+11pa,泊松比:0.286,密度:7800kg/m3。

图6 游梁零件有限元模型

其次,建立外部连接节点和刚性连接区域,如图7所示,输出mnf文件。

图8 游梁零件刚性区域示意图

最后,将零件柔性体化后对原零件进行刚性体替换,进行仿真,如图9所示。

图9 前置全液压游梁式抽油机刚柔耦合模型

4 刚柔耦合仿真结果分析

建立好刚柔耦合模型后,设置相关参数。在ADAMS软件下对此机构进行运动学分析,通过数据曲线来分析机构的运动性能,如图10所示。测量结果显示:刚柔耦合模型的驴头悬点位移、速度曲线与刚性体模型大致相同。与刚性体模型不同的是,刚柔耦合模型的驴头悬点加速度曲线变化幅值较明显,且加速度最大值相对较大。同时,还可以看出考虑游梁的变形后在刚开始阶段由于突然加载,会产生一定的冲击现象,在抽油机柔体系统中,冲击产生的载荷波动也会更大,对于抽油机运行过程中的状态产生更明显的影响,在设计抽油机机构时一定要考虑部件的弹性变形对其运动的影响。

图10 刚柔耦合模型的驴头悬点处运动分析曲线

5 结语

本文将工程仿真中常用的soliderworks、ADAMS和ANSYS结合应用,通过对前置全液压游梁式抽油机的游梁柔性体替换,建立刚柔耦合模型,再对该模型根据真实工况进行运动学分析,得到驴头悬点处位移、速度和加速度曲线。该研究方法克服了各软件单独使用时的缺陷,更真实地反映了前置全液压游梁式抽油机在实际工作时的运动情况。