快走丝电火花线切割大厚度工件的电参数设置研究

李文平

(四川信息职业技术学院 机电工程系,广元 628040)

快走丝电火花线切割所能切割工件的厚度是有限的,其值的大小受切割材料的物理性能、电导率、导热系数、耐高温等影响,一般情况下,电导率越低,导热系数越低或耐高温性能越差,其在线切割上可加工材料的厚度就越大。行业内,一般将钢材类200mm以上的厚度就定义为大厚度,对于有色金属或其他导电材料,若超过70mm就定义为大厚度[1]。

大厚度工件之所以难以切割是因为切割区长,切割间隙容易堵塞,切割下的电蚀产物难以自动排除,堆积后容易短路,同时难以排出的电蚀产物就会在切割间隙中分走部分脉冲电源的能量,致使切割效率下降。另外,由于厚度大,在厚度方向上钼丝同时切割所面对的材料情况可能不一致,譬如内应力和杂质情况可能不一样,这就会造成切割不稳定。总之,影响大厚度工件的切割因素很多,但其中一个最重要的因素就是切割电参数的选择[2-3]。为此,本文做实验研究如何进行电参数选择。

1 实验方案

1.1 实验材料

实验材料为Cr12MoV,对材料进行锻造、均匀化退火、去应力退火、时效处理等措施以消除材料内应力对切割的影响。根据钢材类大厚度定义大于200mm厚的材料就视为大厚度,因此,本次实验厚度可选择600mm厚作为研究样本。

1.2 实验机床

本次实验选择的平台是DK7760型线切割机床,该型号机床能切割厚度达到640mm,所使用的钼丝直径为0.22mm,冷却液选择的是达兴DX-2线切割工作液,浓度配比12%,加工电压100V。

1.3 实验策略

在快走丝线切割中,当工件材料一定时,材料厚度、加工电流、脉冲宽度、占空比、进给速度等参数对加工性能影响尤为显著[4],本实验由于厚度一定,因此,主要研究的电参数为脉冲宽度、占空比、加工电流、进给速度四个电参数。具体实验办法采用控制单因素变量法[5],控制单因素变量法就是每次只变动一个参数,其他参数保持不变。本实验对每一电参数选择三个从大到小的数值进行测定。因为切割速度以及切割稳定性是大厚度工件切割最重要的两个指标,所以,重点观察脉冲宽度、占空比、加工电流、进给速度每一电参数对切割速度和切割稳定性的影响情况。

2 实验结果及分析

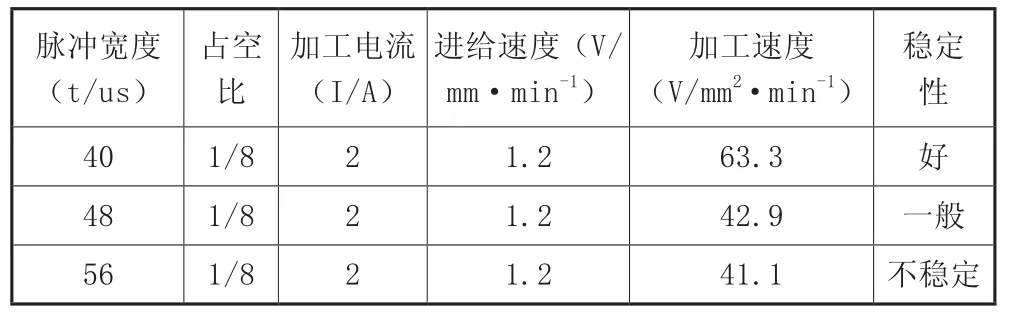

脉冲宽度等于放电时间和击穿延时之和。试验中,分别取脉冲宽度40us、48us、56us三个数值,其他三个电参数值不变进行切割实验,统计得到数据如表1所示。

表1 脉宽时间影响

由表1中数据可知,加工速度随脉冲宽度的增大而减小,这是因为脉冲宽度增大时,放电时间变长,单个脉冲的能量变大,造成切割痕迹变大,也就是粗糙度变大,进而导致电极丝损耗增加,切割稳定性下降,加工速度也下降。

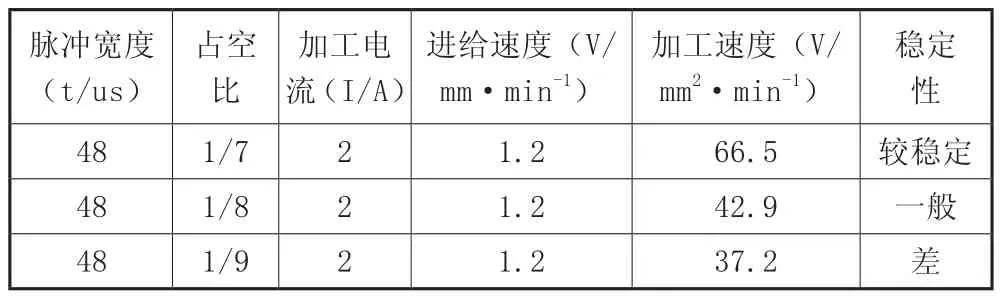

占空比为脉冲宽度与脉冲间隙的比值。试验中,分别取占空比1/7、1/8、1/9三个数值,其他三个电参数值不变进行切割实验,统计得到数据如表2所示。

表2 占空比影响

从表2可知,随着占空比增大,加工速度变小。这是因为占空比增大,脉冲间隔变小,这不利于排屑,不利于排除切割处的电蚀污物,造成后续加工不稳定。

加工电流是影响单个脉冲能量大小的因素。实验中,分别取加工电流1.5A、2A、2.5A三个数值,其他三个电参数值不变进行切割实验,统计得到数据如表3所示。

表3 加工电流影响

从表3中可以看出,当加工电流增大时,切割速度变大,但切割稳定性变差。这是因为加工电流增大,单个脉冲能量加大,切割速度也就增大,但切割表面粗糙度会增加,这也加大了电极丝损耗,进而切割稳定性下降。

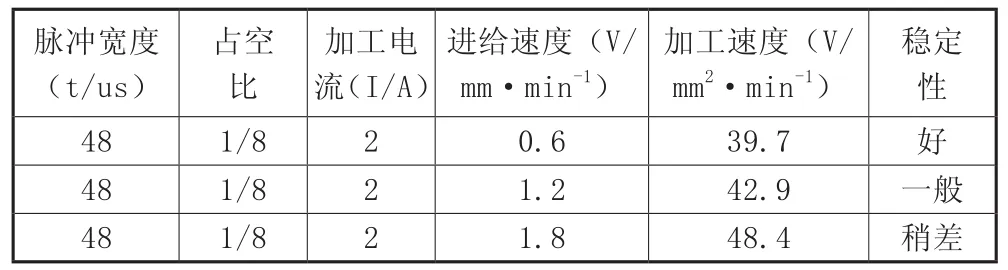

进给速度,本身不提高切割速度,其主要作用在于稳定跟踪,保持加工稳定性。实验中分别取进给速度0.6、1.2、1.8三个数值,其他三个电参数值不变进行切割实验,统计得到数据如表4所示。

表4 加工速度影响

从表4数据可知,进给速度的增加,能提升加工速度,但如果进给速度过大,加工稳定性会下降。这是因为进给速度过大,会造成短路等情况发生,进而导致切割稳定性下降。

3 结语

通过实验得出,快走丝电火花线切割大厚度工件,其电参数脉冲宽度、占空比、加工电流和进给速度对切割速度和稳定性影响如下。

第一,减小脉冲宽度,有助于提高稳定性和切割速度,而且有助于降低电极丝损耗;第二,减小占空比,有助于提高稳定性和切割速度,电极丝损耗也会减少;第三,在保证加工稳定性的情况下,可适当增大加工电流和进给速度。

因此,选择原则是脉宽时间和占空比应选择偏小,在保持稳定加工的前提下,加工电流和进给速度选择偏大。