桑蚕干茧公证检验数据与自动缫丝生产工艺设计方法研究

文/毕海忠 陈浩 方成 杨成卫

自2007年开始,中国纤维检验局坚持遵循“重过程、重验证、重质量、重效果”的工作原则,严格按照“高起点、高标准、高要求”的工作要求,严格执行公证检验工作程序和操作规程,通过严密组织、科学施检、体现作用、完善管理等措施,取得了较好的社会效益和经济效益。截至2017年末,全国共建设并投运了18家桑蚕干茧公证检验实验室,累计检验桑蚕干茧51.56万吨,约占桑蚕干茧生产总量的25%,经济总额约600亿元。公证检验结果在市场交易以质论价、指导蚕农品种优选、改进养殖方式、提高蚕农收益、改进烘茧工艺、提高资源的利用率等方面发挥了积极有效的作用。同时,通过定期向政府和有关部门提供综合质量状况、质量风险预警信息、配合推进区域质量评价和规模化集约化蚕桑示范基地建设等方面,服务茧丝绸产业健康发展。本文通过研究公证检验数据与缫丝生产工业设计参数的相关关系,提出基础设计方法,从而进一步发挥公证检验数据对于原料选择、工艺设计、质量控制、效益提升等方面的有效作用。

1 缫丝生产工艺设计现状

生丝产品生产过程中的缫丝生产工艺设计是生产的关键。缫丝生产工艺设计是缫丝企业在原料茧投产之前,根据原料茧质量指标和产品质量要求,结合自身生产能力和技术水平,设计生产方案,制定切实可行的缫丝工艺和技术措施,使原料茧发挥出最大的经济效益。生产工艺设计关系到产量、质量和消耗等重要指标,是缫丝生产中重要的环节,贯穿于整个缫丝生产过程中,是缫丝生产企业技术管理的基础。切合生产实际的工艺设计能帮助操作工人减轻劳动负担,提高工作效率,能帮助生产企业减少成本损耗,提高经济效益。

目前,我国缫丝生产工艺设计一般采用两种方式,一是经验设计法,即企业工艺设计人员或熟练工人通过小样检测,按照本企业的经验生产数据,进行工艺设计,并在实际生产过程中根据产品质量和效益的变化,随时调整生产工艺。二是通用工艺法,即企业不进行小样检测,仅根据茧季和产地等基本信息,使用通用工艺参数,组织生产,在生产过程中对相关工艺进行调整。以上两种方法,在工艺设计的科学性、准确性和时效性等方面均存在欠缺,由于工艺设计人员的短缺或采用通用工艺法,生产的产品质量一般较低,造成蚕茧原料的浪费,未能产生应有的经济价值。

2 生产工艺设计与公证检验试验情况对比

2.1 缫丝生产工艺设计基本流程

自上世纪80年代中期开始,我国缫丝生产由立缫机向自动缫丝机改进升级,2012年末,我国规模以上(1600绪)缫丝生产企业中的缫丝设备中自动缫丝机所占比例已接近100%。目前自动缫生产工艺设计的主要依据为中国丝绸协会2005年6月颁布的《新型自动缫丝机工艺设计方法》(试行稿)(以下简称《工艺设计方法》)。该设计方法通过茧质调查,摸清原料特性,根据茧质性能,通过小型试验,设计工艺参数,制定技术措施和确定生产指标,力争做到先工艺后投产,未定工艺不投产。

2.2 工艺设计程序和内容

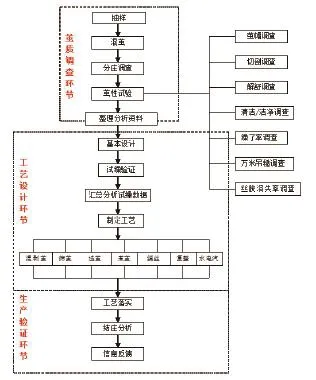

按照《工艺设计方法》的规定,工艺设计的主要内容包括样茧准备、茧质调查、工艺设计、试缫验证、工艺落实和工艺执行、结庄考核。工艺设计的基础为茧质调查,茧质调查主要包括:选茧调查、外观调查、茧幅调查、切剖调查、煮茧丝胶溶失率调查、解舒调查、清洁/洁净调查、多粒缫调查、缫了率调查、万米类吊调查,共10项调查内容。工艺设计的基本程序和内容见图1。

图1 自动缫工艺设计基本程序

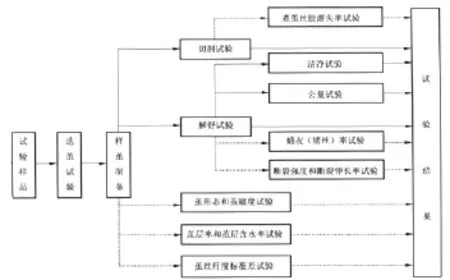

2.3 公证检验试验流程

根据GB/T 9111—2015《桑蚕干茧试验方法》的规定,桑蚕干茧检验的基本流程包括:抽样、选茧试验、切剖试验、解舒试验、公量试验、洁净(含清洁)试验、茧形态/茧幅度试验、茧层率和茧层含水率、蛹衣(绪丝)率、煮茧丝胶溶失率试验,断裂强度和断裂伸长率、茧丝纤度标准差试验,共11类15项试验内容。试验流程图见图2。

图2 桑蚕干茧试验流程图

2.4 工艺设计与公证检验对比

2.4.1 工作程序与内容

从缫丝生产工艺设计流程和内容与桑蚕干茧公证检验试验流程对比来看,在抽样和茧质调查环节,工艺设计与公证检验非常接近。其中:在抽样环节,工艺设计主要依据GB/T 9111—2015《桑蚕干茧试验方法》中抽样方法和抽样数量的规定,对抽样时机、基本抽样方法、标识做了原则性的规定。公证检验试验样品的抽取方法在符合GB/T 9111—2015《桑蚕干茧试验方法》相关规定的基础上,还要符合《桑蚕干茧现场抽样方法》的有关规定,《桑蚕干茧现场抽样方法》对抽样现场环境、计量器具、货批检查、过磅方式、抽样(分为大样和试验样品)基本原则与具体方法、抽样余亏率、蚕茧干燥程度检验(分为烘率/烘折法和蛹体检验法)结果计算与处理、不安全茧包的处理、样品标识等方面进行了详细的规定。由于蚕的品种、性状、饲养环境与条件等不同,蚕茧质量的个体差异和变异性较大,因此,抽样环节的科学性、规范性和代表性对检验结果的准确性至关重要。通过对比分析,在抽样环节上公证检验相比工业设计,在规范程度、样品代表性等方面具有较明显的优势。

2.4.2 调查项目与试验指标

工艺设计调查涉及的11个项目(其中茧质调查10项,抽样1项)共检验蚕茧质量指标37个,公证检验涉及15项检验项目中共检验蚕茧质量指标40个,其中检验方法和计算方法基本一致的指标共32项,在工艺设计中茧幅、多粒缫和缫了率3个项目中,茧幅整齐率、落绪分布率、新茧有绪率、缫了率共4个指标在公证检验中项目指标中未涵盖(其中茧幅整齐率可通过茧幅度试验取得)。工艺设计与公证检验调查/试验项目对比明细见表1。

3 公证检验数据工艺设计方法研究

3.1 公证检验数据工艺设计的可行性

根据工艺设计与公证检验数据相关情况分析的结果,利用干茧公证检验数据确定生产工艺指标主要围绕以下几个方面进行。

表1 工艺设计与公证检验调查/试验项目对比明细表

8洁净(清洁)调查清洁 √ √ 500g、5块黑板 同解舒调查洁净 √ √400粒、5块黑板同解舒调查,车速95r/min~140r/min小结 2 2 9多粒缫调查净度(洁净) √ ×小结 2 0茧丝纤度 √ × 200粒 同解舒调查,2绪正绪,7绪副绪10缫了率调查新茧有绪率 √ × 200粒 同解舒调查缫了率 √ ×小结 2 0 11万米类吊调查 万米类吊(万米吊糙) √ √ 与解舒试验同时进行 同解舒调查 同解舒调查小结 1 0 12 合计 37 40

3.1.1 纤度规格

纤度规格设计主要是指绪下茧粒数的确定,缫丝企业进行纤度管理主要是根据绪下茧粒数来控制纤度粗细的。在工艺设计中,根据试样的茧丝纤度和生丝规格来确定绪下粒数,包括平均粒数、中心粒数和允许粒数,平均粒数是用生丝规格的中心纤度或绸厂设计所需的生丝纤度除以试验所得的茧丝纤度而得到的,缫丝生产时以平均粒数来管理整体的纤度变化情况。

3.1.2 等级设计

决定企业产品等级的指标有清洁和洁净以及纤度偏差指标成绩,现在的自动缫丝设备对纤度偏差的等级符合率有了很好的保证,所以等级的确定主要取决于清洁和洁净成绩,对于一些尴尬等级的清洁和洁净成绩,企业可以通过缫前触蒸、提高选茧质量或改变煮茧工艺来做一些微调。所以一般企业总是在确定了产品等级后再确定选茧标准、触蒸工艺及提出合理的煮茧工艺要求。

3.1.3 产量设计

决定台时产量与车速的主要指标是解舒丝长,另外,万米吊糙次数也是影响这一设计的因素。传统的设计方法是先根据解舒丝长及缫丝工的操作能力(看台能力和吊糙的处理能力)来确定台时产量,再推算出车速,这种方法其实存在很大的不确定性,操作水平高、运转率高的车台得不到更好的发挥。现在缫丝企业是以传统的设计方法先确定基本车速,在换庄的开始日根据现场的实际情况来调整车速,以求各车台产量的最大化,即在保证质量的前提下,以车速及运转率来综合实现产量的最大化。

3.1.4 缫折设计

缫折是蚕茧原料消耗指标的确定。与缫折相关的有解舒光折和上车率指标。首先确定生产光折,确定生产光折的指标主要包括解舒率、万米吊糙,以及企业平均技术水平(主要指设备管理水平和职工操作水平)。

在工厂的实际生产中,企业为了节约生产成本,使原料得以充分利用,在保证等级指标的前提下,能缫丝的茧原料尽量充分利用,所以一般来说企业的上车茧率都要高于公证检验的选茧上车茧率。企业提高的上车茧幅度主要决定于公证检验中选茧试验中内印和黄柴茧的比例。实际调查表明,在保证生丝产品等级的前提下,可以通过适当调整公证检验结果中内印茧和黄柴茧类下茧的上车茧确定比例,达到工艺设计中上车茧率一致的目标。

3.1.5 煮茧工艺

在企业的生产工艺管理当中,煮茧工艺是由煮茧工序的煮茧人员来具体确定的。试样当中的煮茧工艺对其起到了重要的参考作用,只要明确试验时的煮茧丝胶溶失率和煮熟茧情况以及在生产煮茧时对丝胶溶失率的控制范围,煮茧人员即可根据工艺要求以自己的经验对各段的煮茧温度和时间进行调整。

3.1.6 其他工艺

根据以上主要的工艺指标和工艺要求,对其他各工序或工种提出一些相关的工艺要求,以保证工艺的贯彻执行。根据台时产量设计和消耗设计,推算出每天的用茧量,以此来安排茧库原料茧的发放,属并庄生产的须按照并庄比例如数发放,剥茧人员领取后须充分混合均匀。需触蒸的根据生产当天的需求量按工艺按时触蒸发送。煮茧车间对评茧人员根据粒茧原量确定评茧粒数,为送茧人员划分落丝桶数。保证评茧均匀,确保落丝桶数符合工艺要求。缫丝车间根据茧幅的测定情况预先调整给茧口宽度,在控制柜上调节好索理绪汤温和缫丝汤温,以及落丝运转圈数或时间等等。其他的还有返丝的温湿度控制和车速要求以及整理车间对丝片的平衡工艺要求等。

因此,按照公证检验试验结果,结合缫丝企业生产实际情况,完全可以进行自动缫生产工艺设计。

3.2 公证检验数据与工艺设计指标分析

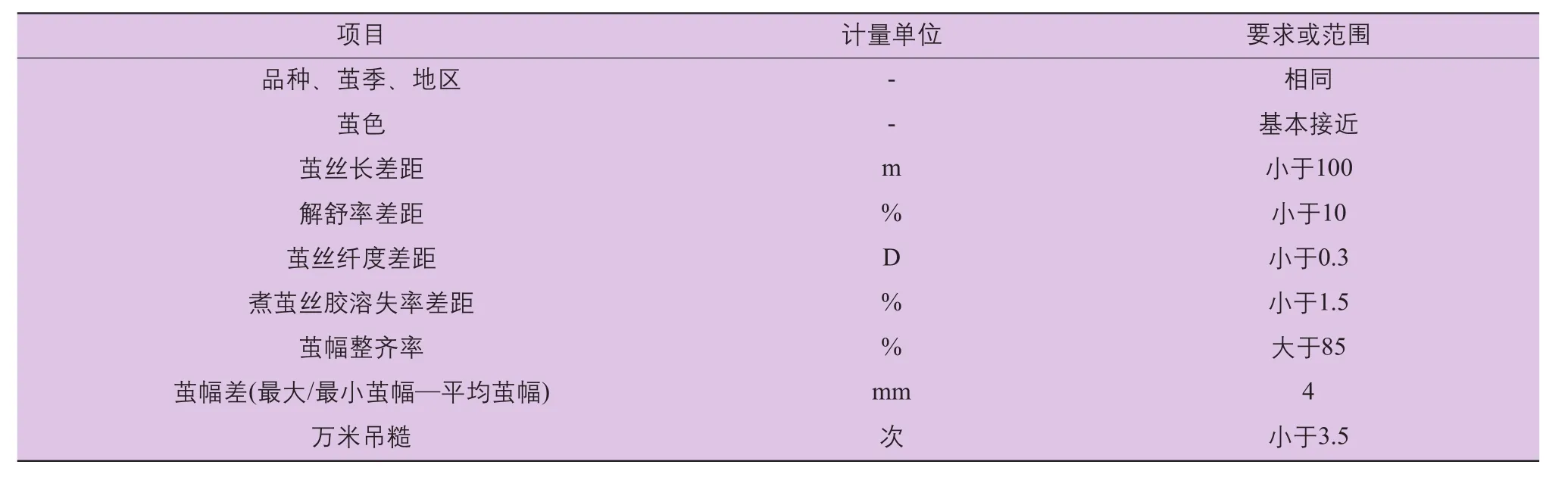

按照《工艺设计方法》的原则要求,以20/22D规格生丝生产工艺设计所需原料茧的选择标准为例。原料茧选择标准见表2。

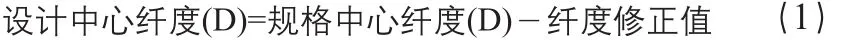

3.2.1 纤度规格设计

根据纤度规格要求,考虑试验结果与企业实缫控制纤度之间的差距设计中心纤度和允许范围。

纤度修正值根据自动缫丝机的分离落绪、给茧机添绪方式、索绪缫丝温度、度,以及公证检验与厂检差异等因素综合考虑,一般范围在0.3D~0.5D。

其中: 茧丝纤度修正值也称为设计参数,是试验数据与实缫数据的平均差异值,一般为0.1D±0.02D。

解舒茧丝纤度即公证检验解舒试验结果中茧丝纤度指标(DS,见国标公式27)。

中心粒数划分以0.25和0.75为划分点,平均粒数的小数部分小于等于0.25或大于等于0.75,中心粒数确定为一个档,允许粒数为中心粒数及其上下1粒各一档,共3个档;平均粒数的小数部分大于0.25或小于0.75时,中心粒数确定为两个档,允许粒数为中心粒数及其上下1粒各一档,共4个档。

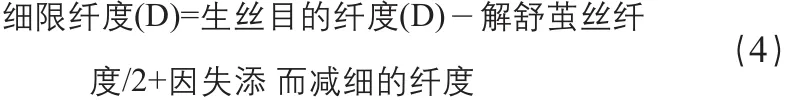

以纤度规格20/22D生丝为例,解舒茧丝纤度为2.388D,纤度修正值取0.4D,茧丝纤度修正值取0.1D,则设计中心纤度为20.60D,平均粒数为8.28粒,中心粒数为8、9,允许粒数为7、8、9、10。

其中:因失添而减细的纤度,一般为0.1D~0.2D,解舒好的原料取下限值,解舒差的原料取上限值。生丝的细限纤度值比规格的中心纤度细1.2D~1.8D。

3.2.2 等级设计

生丝等级设计以清洁、洁净试验结果作为等级设计的主要依据,不同等级要求设计时的清净、洁净指标成绩见表3。

3.2.3 产量设计

3.2.3.1 添绪次数设计

方法A:综合参数设计法。

a)20/22D规格设计(此方法设计较为科学,但参数较多,缫丝企业应用较低)

设计添绪次数可根据解舒调查的平均解舒率、公量茧层缫丝率及二者试实缫的差距计算所得:

说明:

a——400粒解舒调查与实缫时公量茧层缫丝率的差距,受试缫和实缫的解舒率、丝胶溶失率、长吐率、滞头率、毛丝率的差距影响,视各厂的具体情况而定,一般在2%~4%范围内。

b——400粒解舒调查与实缫解舒率差距,视各厂的具体情况而定,一般掌握在3%~5%范围内。

解舒率即公证检验解舒试验结果中解舒率指标(R,见国标公式21);

表2 原料茧选择标准

表3 不同等级要求设计时的清净、洁净指标成绩表

解舒样丝的平均公量即公证检验公量试验中的解舒丝公量指标(m,见国标公式24);

解舒原量即公证检验解舒试验中的粒茧原量指标

(ML,见国标公式11)与供试茧粒数(C1,见国标公式16)的乘积;

公量茧层率即公证检验的茧层率指标(Pg,见国标公式C.2)。

b)其他规格设计

除20/22D以外其他规格设计添绪次数可按以下公式计算:

方法B:按平均粒数与添绪次数的相关关系设计(缫丝企业应用较广泛),平均粒数与添绪次数的相关关系见表4。

其中:解舒丝长即公证检验解舒试验中的解舒丝长指标(LR,国标公式23)。

B. 探索周期设计

其中:丝条允许变化阔度为1.5mm;

N——黑板排列线数,20/22D为80根;

注:在缫丝机三档探索周期中选取低于丝条允许失添时间的一档探索周期,最低车速与探索周期的关系,视各厂设备保养好坏而定,一般按表5进行选择。

注:将丝条失添长度与丝条允许变化长度比较,若丝条失添长度小于丝条允许变化长度,则速设计合理,反之不合理,会增加出现二度变化的概率,应在此基础上进行修正。

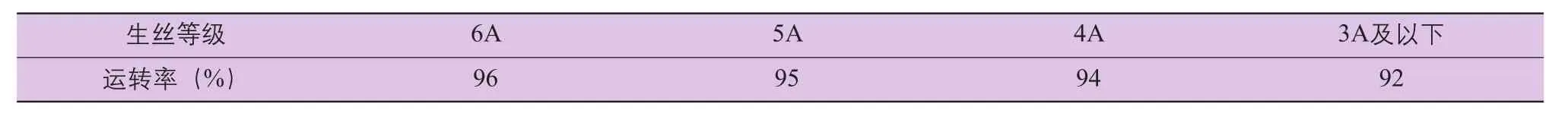

D.运转率设计

a)运转率与等级关系(等级运转率)

运转率和等级的对应关系见表6。

表4 平均粒数与添绪次数的相关关系对照表

表5 最低车速与探索周期关系表

b)预测吊糙次数计算

表6

其中:万米吊糙为公证检验解舒试验中的万米吊糙(N,见国标公式23)。

c)运转率与预测吊糙次数的关系

基准吊糙次数为0.67次/台·min(每60绪30分钟的吊糙次数为60次),每提高0.1次/台·min,设计运转率降低1.0%。

d)运转率及台产计算

3.2.4 缫折设计

方法A:(缫丝企业应用较广泛)

其中:缫折递增率视各厂具体情况而定,受试缫和实缫的解舒率、丝胶溶失率、长吐率、滞头率、毛丝率的差距影响,一般在5%~10%范围内。

解舒缫折为公证检验公量试验中的解舒光折(WR,见国标公式30)。

方法B:

其中:a——400粒解舒调查与实缫时公量茧层缫丝率的差距,受试缫和实缫的解舒率、丝胶溶失率、长吐率、滞头率、毛丝率的差距影响,视各厂的具体情况而定,一般在2%~4%范围内。

解舒样丝的平均公量即公证检验公量试验中的解舒丝公量指标(m,见国标公式24);

解舒原量即公证检验解舒试验中的粒茧原量指标(mL,见国标公式11)与供试茧粒数(C1,见国标公式16)的乘积;

公量茧层率即公证检验附录中的茧层率指标(Pg,见国标公式C.2)。

3.2.5 其他工艺设计

A. 落丝的设计

方法A:按丝片重量设计

方法B:按落丝圈数设计

B. 给茧机工艺参数设计

a)给茧机200绪需茧量

其中:m——每绪每分钟添绪次数(次/绪·min);

T——每只给茧机移过缫丝机一侧所需时间(s);

K——缫丝机一侧给茧机只数(只);

设计参数——受加茧质量和解舒率的影响,一般掌握在1.1~1.3之间。

b)给茧机水位设计

其中:设计参数为1.2~1.4;

平均茧幅为公证检验附录B中的平均茧幅(x,见国标公式B.1)。

c)给茧机捞茧口宽度设计

其中:设计参数为2.8~3.0;

平均茧幅为公证检验附录B中的平均茧幅(x,见国标公式B.1)。

4 综合结论

公证检验结果用于自动缫丝生产工艺设计的方法符合我国目前大部分缫丝企业普遍采用的《自动缫丝生产工艺设计方法(试行)》相关要求,能够满足缫丝企业进行缫丝生产工艺设计中的纤度规格、产品等级、台时产量、消耗指标和其他工艺等的设计需求,缫折递增率、纤度修正值、茧丝纤度修正值等修正系数符合目前实际生产工艺设计一般允许范围,根据设备状况、煮茧工艺、管理水平和技术能力对相关修正系数进行调整的方式灵活,适用于不同地区、不同产品等级进行工艺设计的能力较强,所以,公证检验结果和缫丝生产工艺设计在工作程序与内容、调查项目与指标等方面基本一致的基础上,使用公证检验结果进行自动缫丝工艺设计切实可行。由于公证检验与企业实际缫丝生产在设备构造、保养状况、技术水平、操作能力、选茧目光、工艺条件、自动索理绪程度、给茧方式和蛹衬分离效果等方面存在不可避免的差异,因此,也造成了公证检验结果与企业实际缫丝生产过程中,上车茧率、解舒光折、毛折和毛茧出丝率等指标存在差异,当4项指标之间存在相关关系,可以通过进一步研究分析,寻求更正确合理的修正系数,进一步提高公证检验结果用于缫丝生产工艺设计的准确性和适用范围。