基于CATIA V5的福克斯整车车身逆向建模

陈 龙,季 刚,李益民,胡顺安

(常熟理工学院 汽车工程学院,江苏 常熟 215500)

逆向工程是通过三维数字化测量仪器对已有产品进行精确和迅速的三维坐标测量.将得到的产品三维坐标数据点存入计算机形成特定格式的点云文件(一般都采用Stl格式),再通过使用专业的三维软件中相应的功能模块来构造出产品的工程设计模型,并在此基础上对已有产品进行拆解、分析和改进,是对已有的设计进行再设计,实际上就是一个“认识原型——再现原型——超越原型”的过程.随着21世纪计算机技术的井喷式发展,逆向工程在汽车车身开发中得到了广泛的应用.通过采用CATIA V5软件对汽车车身进行逆向建模,能够缩短开发周期,降低开发成本,减轻操作者劳动强度.因此,汽车车身的逆向建模具有重要意义,这也是传统设计所不具备的[1].

1 CATIA V5曲面重构类型简介

CATIA软件的复杂曲面造型方法,根据其曲面构造的方式,大致分为以下几类.

(1)扫略曲面:轮廓线沿一条空间引导曲线扫略形成的曲面.

(2)填充曲面:填充围成封闭轮廓曲线的间隙所形成的曲面.

(3)规律曲面:构建曲面某一特征所形成的曲面(例如倒圆角)[2].

(4)多截面曲面:控制各截面形状以及截面的数量,按引导线或脊线的运动轨迹所形成的曲面.

(5)网格曲面:通过控制一系列由网格曲线相交的网格点的空间位置所形成的曲面.

(6)桥接曲面:以确定的边界对两个曲面倒圆所形成的曲面.

(7)强力拟合曲面:根据点云趋势填充封闭轮廓曲线的间隙所形成的曲面.

在福克斯车身逆向建模过程中主要采用的曲面构造方式为扫略曲面、填充曲面、多截面曲面、桥接曲面以及强力拟合曲面.

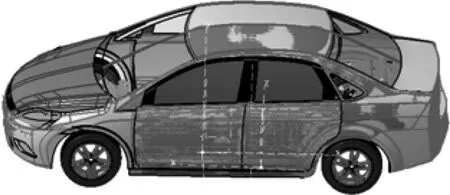

2 福克斯整车车身的逆向造型

福克斯整车车身造型由前保险杠、机舱盖、后保险杠、后备厢盖、白车身和车门组成,这些部件外表面之间的相互配合构成了汽车的外观造型.但如今车型的更新换代愈加频繁,需要不断投入资金来开发新车型.由于新车型的开发费用高、周期长、换代频率快等因素的影响,近年来逆向工程技术在我国汽车行业得到了越来越广泛的应用.

2.1 数据采集

数据采集是逆向工程中的第一步.而数据测量方法的选取在数据采集中起到了十分重要的作用.时至今日,能准确、快速地采集产品外形数据的设备大致分为接触式测量和非接触式测量两种.

采用ATOS非接触式测量仪对车身进行点云扫描时,因车身具有对称结构,所以只需扫描一半的车身即可.将测得的点云数据以Stl格式输出.在CATIA V5的数字编辑器(Digitized Shape Editor,DSE)模块中,通过Import命令导入零件点云数据的Stl格式文件.福克斯白车身点云如图1所示.

图1 福克斯白车身点云

2.2 数据预处理

在汽车白车身的逆向建模中,数据的预处理是不可或缺的一步.点的好坏直接影响了曲线的光顺度以及和产品外表面的贴合度,从而最终影响曲面的品质.

由于机器和人为的因素,直接来自设备的点云数据往往存在大量重叠,而且由于在测量过程中没有区分大曲率区域和平坦区域.因此在某些曲率相对平缓的区域,点云数据采集过于密集,这就导致了点云的数据量过于庞大.常有几十万、上百万甚至更多的测量点.如此庞大的测量点集会严重影响后续曲面重构的效率.因此就需要在不影响构造曲面光顺度、产品外表面贴合度的前提下尽量简化测量数据.同时,测量数据中往往伴有少量的坏点(需要注意的是任何测量方法都会产生坏点,一般是不可能完全避免的).通常这些问题可通过过滤点云和删除点云这两种方法相互配合来得到适当解决.

对于点云中的坏点,通常采用肉眼观察的方法进行判别.如果肉眼能直接从点云中分辨出坏点,就可直接对其进行删除,以消除局部凹陷、凸起或棱角.如果肉眼无法从点云中直接分辨出坏点,则可先将点云生成网格面,然后检查网格面是否存在局部凹凸或棱角,局部凹凸处较为明显的网格数据一般为坏点.可通过检查网格面这种间接方法检测出坏点,并通过对点云数据进行过滤来消除坏点.如果不能过滤,则对点云中的坏点进行删除.

2.3 曲面重构

曲面重构是逆向工程技术中最关键的部分.

将已经生成网格面的车门、前后舱盖以及白车身插入到一个装配模块中并建立起一个全局坐标系,开始曲面重构.

本文分别针对每个曲面重构的类型列举一个典型的应用进行阐述.

2.3.1 重构扫略曲面

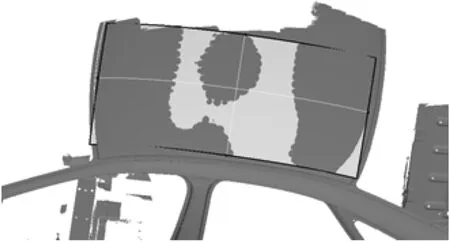

进入DSE模块,使用平面交线(planar sections)命令在车身顶棚横向上截出一条截面线,再使用Curve from Scan命令提取截面线.在提取好的截面线上取3个点并用样条线连接,形成一条光滑的轮廓曲线.同理,在顶棚纵向上用样条线连接成一条引导曲线.采用扫略命令,做出一个如图2所示的曲面(做完顶棚曲面后要考虑其他面与顶棚曲面是否存在偏移关系).

图2 顶棚扫略面

2.3.2 重构填充曲面

由于扫略曲面不能与汽车车身的某些点云很好贴合,这就需要用到填充曲面.

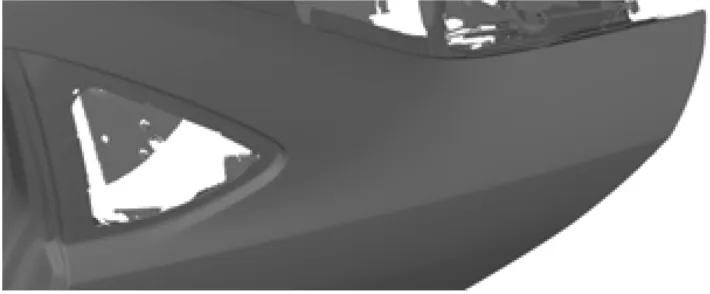

如图3所示,汽车C柱三角玻璃后侧多个曲率的面只能用填充曲面来表现.

图3 多个曲率的C柱面

在填充曲面创建过程中,曲面质量的好坏以及与产品点云的贴合度取决于曲线的质量.使用多截面曲面命令做出一个如图4所示的辅助面,再经过外插延伸并与三角玻璃竖直面分割接合在一起,结果如图5所示.

图4 辅助面

图5 分割接合面

通过在两个曲面交界处取一系列点并利用样条线将点连接得到如图6所示的曲线1.

图6 曲线1

在图6中可以看出曲线1的质量很差,不能满足要求.因此质量较差的曲线往往需要经过二次过滤才能达到曲面贴合度和光顺度的要求(可利用分析工具,如查看曲率梳来检查曲线的光顺度).在曲线1上取4个点并用样条线连接,结果如图7所示,曲线2满足曲面的要求.

图7 曲线2

顺着点云的边界取一系列点,再通过样条线将这些点连接为一条光顺的曲线,依次做出4条样条曲线,并在点云合适的位置取一穿越点,使用填充曲面命令,结果如图8和图9所示.

图8 样条线图

9 填充曲面

2.3.3 重构多截面曲面

车身上有些曲面是无法用上述两种曲面很好表现出来的,这时就用到了多截面曲面命令.

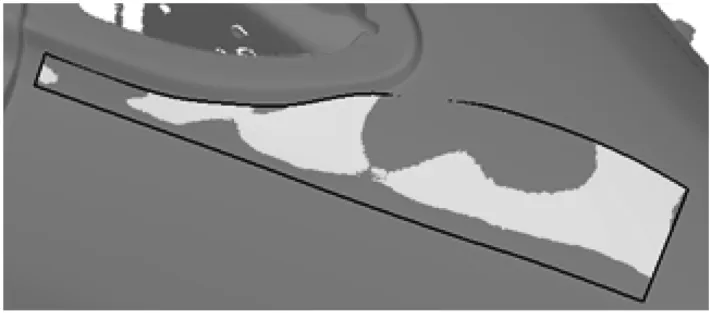

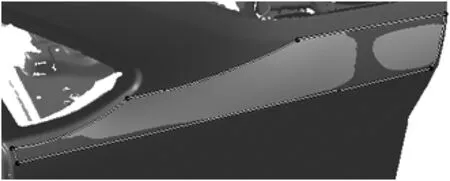

如图10所示,由于此曲面跨度太长,用扫略曲面虽然能在光顺度上满足要求,但在曲面与点云的贴合度上,则远远达不到要求.填充曲面亦同样如此.此时就需要用到多截面曲面.

图10 边框点云

多截面曲面命令通过将一定数量的轮廓线连接起来形成曲面.这些截面线是通过平面交线(planar sections)与点云相交得来的,需要注意的是,平面交线命令中的Number数值需要根据曲面的大小来具体确定,如图11所示.

图11 多截面曲面

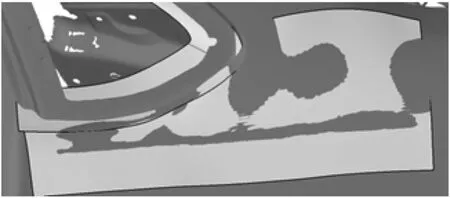

2.3.4 重构桥接曲面

桥接曲面命令通常用在如图12所示的情况,两个曲面的曲率相似(有时会呈 小角度的交叉状态),不可以进行分割接合,这时就用到了桥接曲面,具体桥接结果如图13所示.灵活地使用桥接曲面能给车身的逆向建模带来很大的便利.

图12 两个曲面

图13 桥接曲面

2.3.5 强力拟合曲面

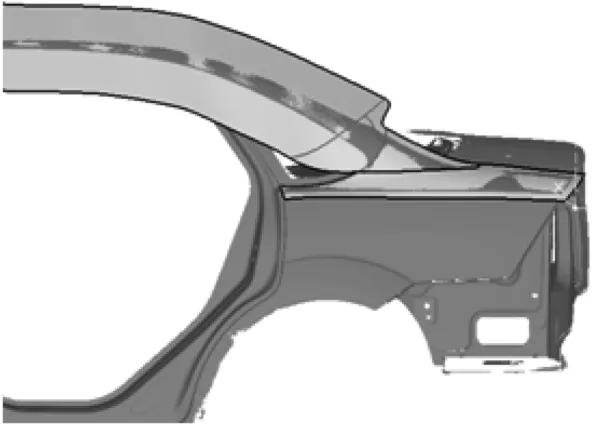

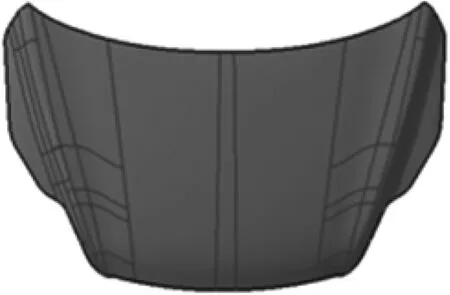

机舱盖、车门以及后备厢盖都可以利用强力拟合命令来重构曲面.

强力拟合命令与填充曲面命令相似,不过运用强力拟合命令的限制较多,但贴合度较高.

机舱盖、后备厢盖与车门的外表面曲率较为平缓,因此使用强力拟合则较为合适,具体结果如图14、图15、图16所示.

图14 机舱盖

图15 后备厢盖

图16 福克斯车门

3 对称命令

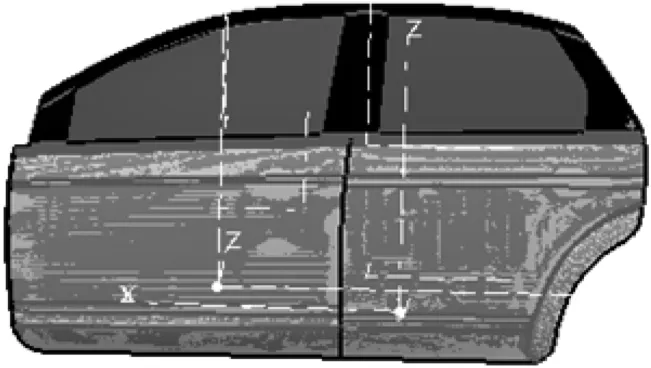

如果扫描全车的数据,那么点云数据量将十分庞大,会极大拖慢逆向工程的效率.因此常常只扫描全车身一半的数据,只对半边车身进行逆向建模.当半边车身逆向完成,可以在全局坐标系中将这半边车身通过对称命令直接对称到另外一边,再通过桥接命令将两个部分连成一个整体.这样就能大大提高逆向工程的效率,具体如图17所示.

图17 福克斯白车身

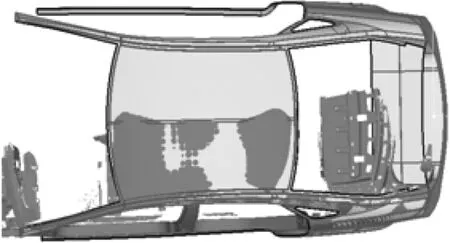

4 总装配

进入装配模块,将各部件插入到同一个product下,运用命令,弹出如图18所示的命令对话框.

图18 操作参数命令

通过操作参数命令可以从12个方向上移动或旋转各部件之间的相对位置.根据福克斯车型上各部件之间正确的安装位置,将各部件按照正确的相对位置装配到白车身上.装配好后,仍需对各部件之间的相对位置进行微调,从而使装配间隙尽可能小.微调完成后,总装配才算完成,具体效果如图19所示.

图19 福克斯整车装配图

5 结语

在福克斯整车逆向建模中,想要得到质量较好的曲面,需要注意以下几点:

1)曲面重构时应从整车装配工艺出发,要充分考虑零件之间的配合面问题,把间隙和公差控制在允许范围内,否则将会导致逆向零件出现装配不良等情况.

2)对于曲率变化比较均匀的曲面,直接由特征线构建的曲面(如用拉伸、扫掠等命令)的精度比用强力拟合(power fit)更高.而对于某些曲面跨度较大,曲率较为复杂,用扫略曲面不能很好地将曲面逆向出来,此时就用到了强力拟合(power fit)命令.

3)逆向建模时要尽可能先构建大面,然后再构建小面.

4)坏点的存在会给建模带来不必要的麻烦,在一定程度上还会使模型失真,坏点的剔除是逆向车身的第一步.

5)逆向建模时还需要揣摩设计师的意图,根据设计师的意图来确定特征线的正确划分位置.

6)构建特征线时需要注意特征线的品质.当特征线的质量较差时,可以对其进行二次取点,使用样条线连接,从而得到品质较好的特征线.

7)在对已接合的曲面倒角时,需要注意倒角顺序,不同的倒角顺序得到的倒角结果会有很大差别.