汽油机余热回收的蒸发器设计

张 伟,李广华

(常熟理工学院 汽车工程学院,江苏 常熟 215500)

现代汽车在给我们的生活提供极大便利的同时,也在飞速消耗地球上亿万年来储存的石油能源.如果以目前的速度使用石油,地球上已探测到的石油只够支持36~40年,所以能源问题迫在眉睫.内燃机所消耗的石油总量大约占了我国消耗石油总量的60%,所以提高内燃机的热效率对我国节约石油具有重大意义[1].经研究,被废气带走所浪费掉的能量占汽油机燃烧产生总能量的40%~45%[2-3],所以对发动机尾气进行余热回收对提高内燃机热效率很有意义.基于朗肯循环运作的发动机尾气余热回收系统是目前尾气余热回收研究热点之一,该系统主要包括4个重要部分——蒸发器、膨胀机、冷凝器、工质泵[3].其工作过程为:尾气从发动机排出,进入蒸发器,将余热传递给蒸发器内的高压工质,使其蒸发形成高压蒸汽,高压蒸汽进入膨胀机做功,膨胀机将高压蒸汽的内能转化为动能而后用于发电或其他用途.在膨胀机做功后的蒸汽压力和温度都已大大降低,此时将其加入水箱,使之冷凝为液态,再通过工质泵加压形成高压工质,用以参与下一循环.蒸发器是该系统的发动机尾气热量回收的关键部件之一,基于此,本文依据朗肯循环的尾气余热回收系统工作原理及工作条件对蒸发器进行设计开发.

1 蒸发器设计

本设计主要对2.0DCVVT发动机尾气余热进行计算,设计得到管壳式尾气余热回收蒸发器,使其满足能将定压3 MPa下的水从80 ℃加热到534.44 ℃成为过热蒸汽的要求.

1.1 热平衡计算

汽油机以额定转速6 300 r/min工作时,尾气排出温度为630 ℃,设定在蒸发器出口尾气温度为400 ℃时,蒸发器内吸热量经计算为Q=33 455 W,这些热量足够将质量流量为M=10.4 g/s的水加热到满足要求.因为水在成为过热蒸汽过程中存在相变,所以换热过程可分为3段:预热段、蒸发段和过热段,这3段水和尾气的起止温度如表1所示,平均温差应分为3段计算,结果见表2.

1.2 结构计算

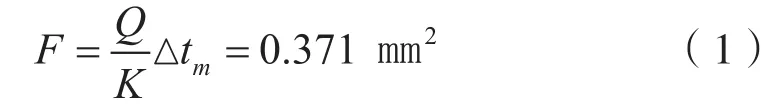

确定水进出口温度以及质量流量之后,可以着手蒸发器的结构设计,蒸发器所需传热面积F为

其中K为初始传热系数,单位W/(m2·℃),K的估选应与蒸发器的种类、冷热工质的种类相关,初选K=370;△tm为平均温差.

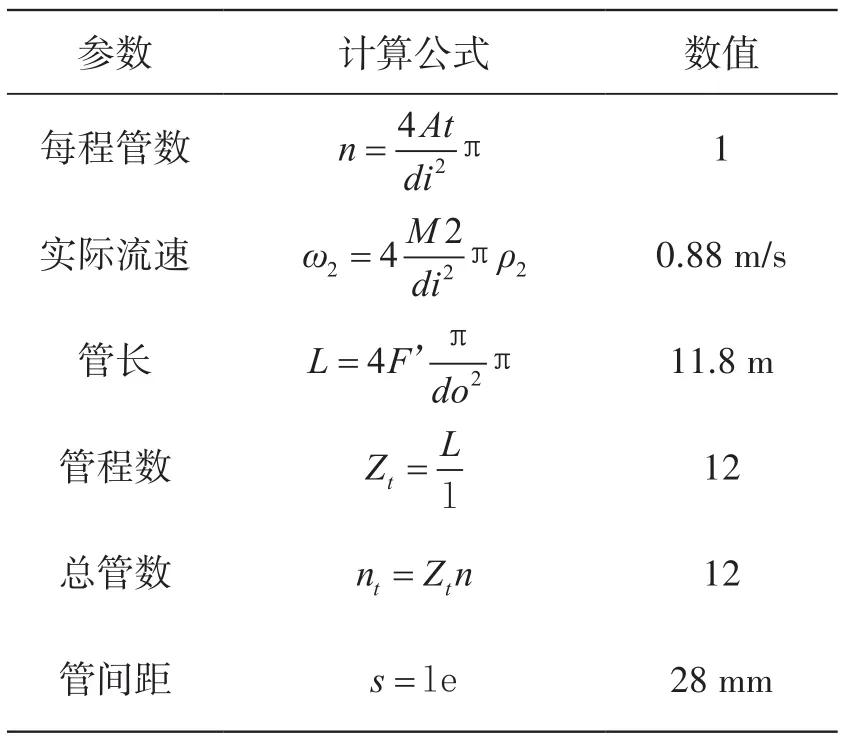

(1)管程设计

表3 管束布置参数

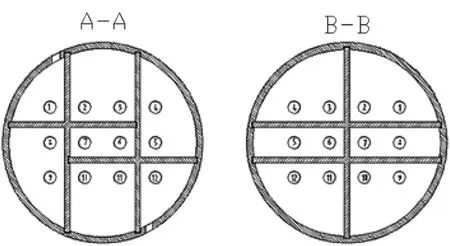

为了使管子足够稳定安全且便于清洗,所以选择如图1所示的横向4排,纵向3排的正方形排列.

图 1 管束与管板排列

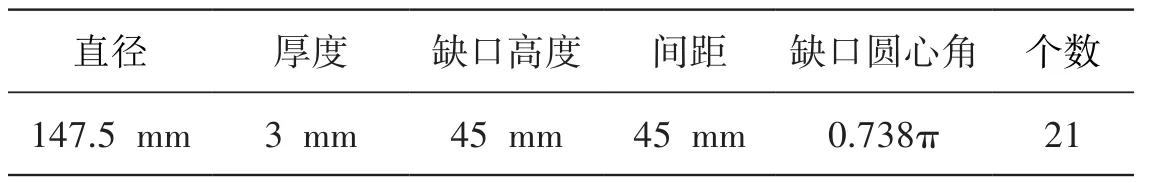

(2)壳程设计

表4 折流板参数

2 蒸发器阻力校核

2.1 管程阻力计算

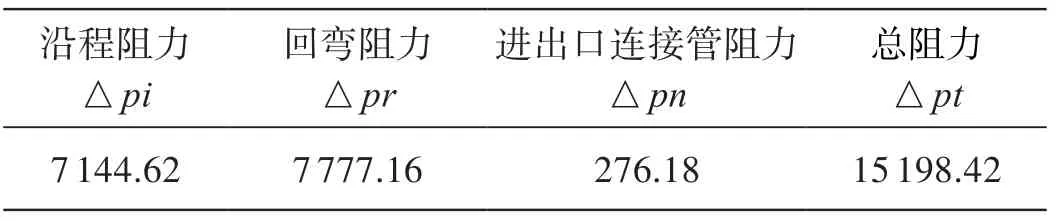

管壳式换热器管程的总阻力包括3部分阻力:回弯阻力、进出口连接管的阻力和沿程阻力,计算结果见表5.

表5 管程阻力计算(Pa)

总阻力△pt<50000 Pa,管程阻力符合要求.

2.2 壳程阻力计算

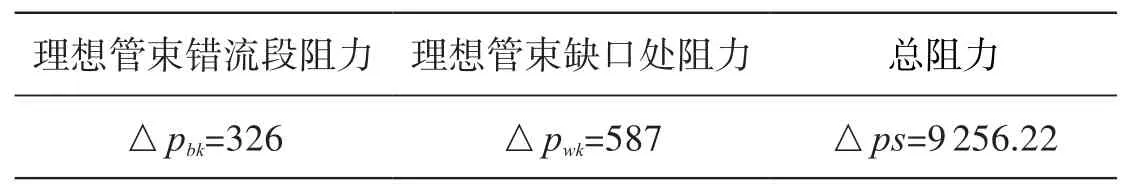

壳程阻力包括理想管束错流段阻力和理想管束缺口处阻力,计算结果见表6.

表 6 壳程阻力计算(Pa)

总阻力△ps<50000 Pa,壳程阻力符合要求.

3 结论

目前,世界各国对换热器技术的研究愈加成熟,使得蒸发器的工作效率越来越高,应用范围也囊括多个领域.本文设计的蒸发器通过校核,能满足实际工作需求,对工程应用具有一定的现实意义.