硫磺回收装置余热锅炉泄漏原因分析及设计改进

,

(上海河图工程股份有限公司, 上海 201203)

硫磺回收装置是炼油厂最常见的一种含硫尾气处理生产装置,以酸性水、酸性气等为原料,通过克劳斯反应将H2S转化成S单质。酸性气与空气混合后在反应炉中燃烧,燃烧后的过程气进入与反应炉相连接的余热锅炉。余热锅炉的主要作用是从反应炉出口气体中回收热量并发生蒸汽,同时按不同工艺要求使过程气的温度降至下游设备所需的温度,并冷凝和回收单质硫[1]。

硫磺回收装置余热锅炉的管程操作条件为微正压,入口温度为1 300~1 400 ℃,出口温度为350 ℃左右,介质为含有高浓度的H2S、SO2、Sx和H2O等腐蚀性介质。壳程的操作压力为1.3 ~4.5 MPa,介质为除氧水、蒸汽。

由于余热锅炉的前端管板处在承受高温及腐蚀性气体环境中且两侧压差及两侧的温差应力较大,因此余热锅炉在长时间、高负荷的运行情况下极易发生泄漏。

1 余热锅炉管板结构特点

1.1 管板结构形式

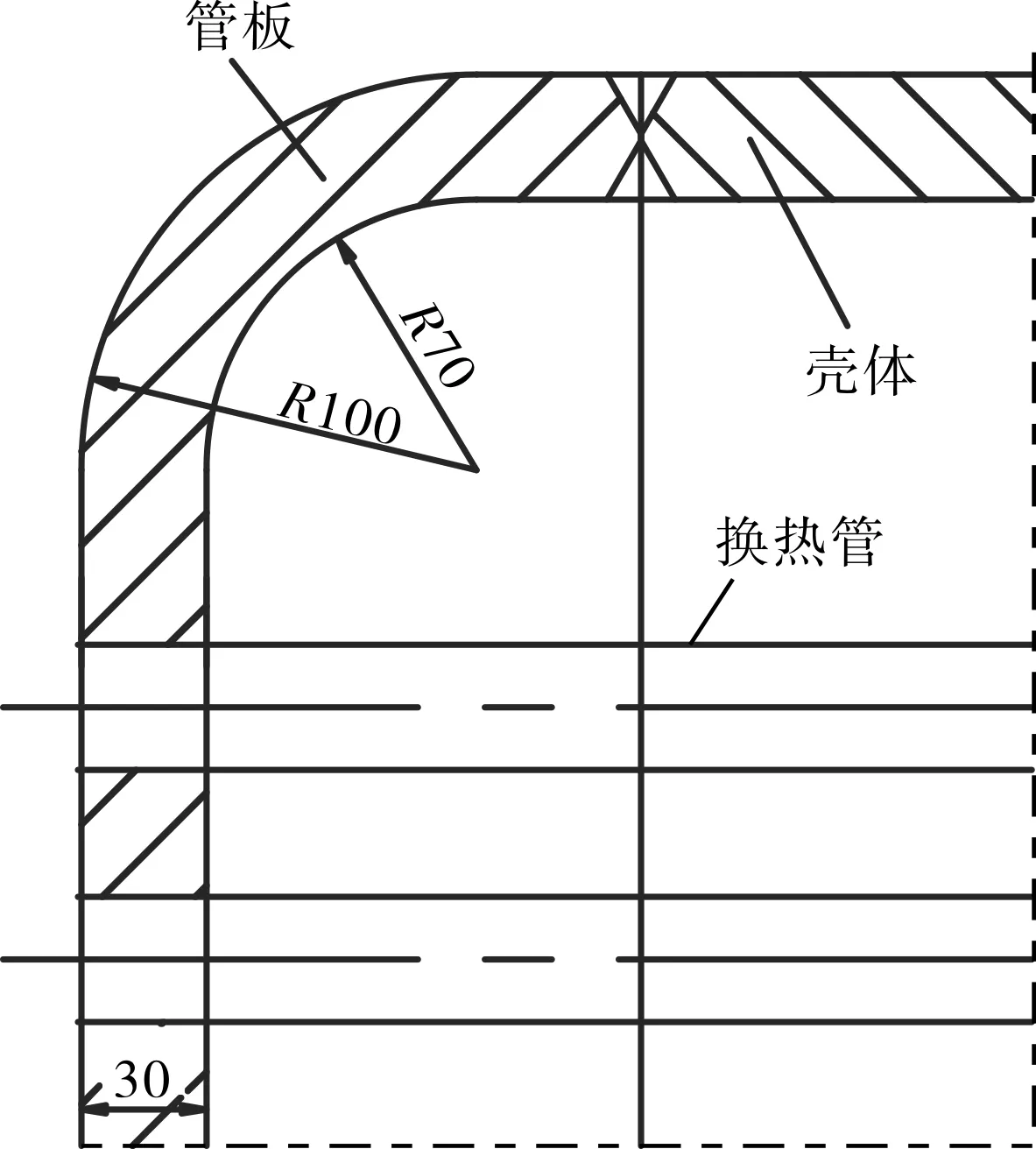

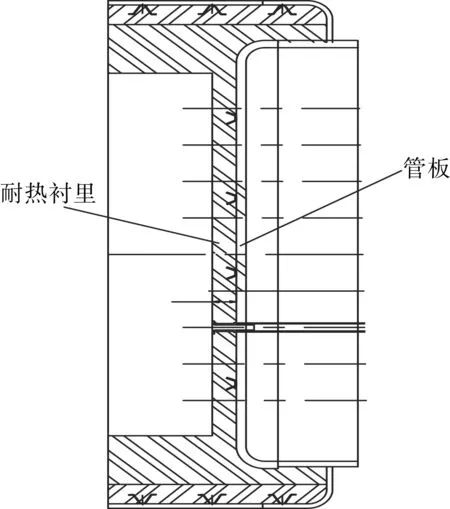

余热锅炉壳程无膨胀节,管板采用带曲率半径的挠性薄管板结构,见图1。管板通过圆弧过渡部分与余热锅炉筒体连接,管子的热膨胀造成的管板变形以及管子与管板连接的温差应力由管板边缘的圆弧部分补偿和变形协调。采用挠性的薄管板结构可降低管板的温差应力,增加管板的变形协调能力[2],但由于管板较薄,也增加了管板与换热管的连接难度。

图1 挠性薄管板结构

1.2 换热管与管板连接形式

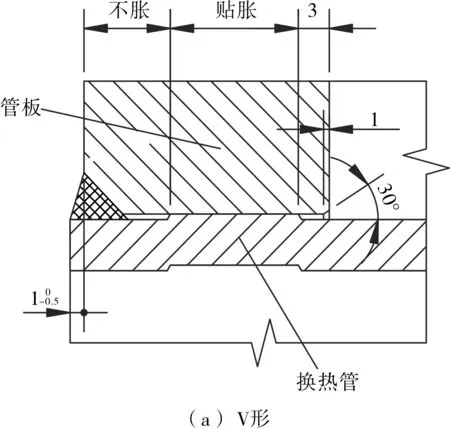

换热管与管板连接一般采用强度焊加贴胀的结构形式[3],管板管孔的焊接接头坡口采用V形坡口结构(图2a)或U形坡口结构(图2b)。

图2 管板管孔焊接接头坡口结构

1.3 管板热防护结构

余热锅炉前的反应炉的炉膛温度通常超过1 300 ℃,且炉内的气体流量波动较大,对管板受热面的冲击也较大,因此一般在管板表面浇注一层高强度耐火浇注料。

通常耐火浇注料的厚度为50~100 mm,耐火浇注料采用锚固钉固定在管板上,其浇注料中Al2O3的质量分数要求大于90%[4]。管板的热防护具体结构见图3。

图3 管板热防护结构

1.4 换热管管头防护结构

为了防止高温气流对进口管端形成热冲击和磨损,在高温气体的入口部位对管子增设陶瓷套管,以保护进口换热管和焊缝。陶瓷套管的末端部分置于换热管内,前端部分置于管板端面的耐火浇注料中,置于耐火浇注料中的陶瓷套管长度与管板端面耐火浇注料的厚度相同。在管内部分与管外部分陶瓷套管的分界处设置有凸台。换热管管头的防护具体结构见图4[5]。

图4 换热管管头防护结构

2 前端管板损坏类型及原因分析

国内多套在役硫磺回收装置余热锅炉运行状况表明,常见的硫磺回收装置余热锅炉损坏主要是因为换热管与管板焊接接头质量引起焊缝开裂或者是因为换热管管头的陶瓷套管破裂以及管板上的衬里脱落,造成高温酸性气直接侵入损害管头,使换热管和管板的连接焊缝腐蚀开裂。

2.1 换热管与管板焊接接头损坏[6-8]

换热管与管板连接处的裂纹和穿孔情况见图5。从图5可看出,换热管与管板的焊接接头处出现裂纹,管板处换热管部腐蚀穿孔。

图5 换热管与管板连接处裂纹和穿孔

造成这种现象的主要原因有以下几方面。其一是换热管与管板的焊接接头采用V形坡口,焊接强度不够,当管板与换热管焊缝根部有部分未焊透,且局部存在少量气孔与夹杂物时,由于管板由处于恶劣的操作条件下,换热管与管板连接接头处存在极大的热应力,角焊接接头本身的抗热疲劳性能差,焊接接头极易出现裂纹。其二是换热管与管板的后端胀接部分存在缝隙,当锅炉水流入管板与换热管的间隙后会蒸发产生水垢使得热传递受阻,该处的金属壁温升高,产生汽水反应,导致管壁屈服以及高温硫化物腐蚀穿孔。

2.2 陶瓷保护套管破裂

2.2.1破裂状况

保护换热管管头的陶瓷套管破裂的现场情况见图6。

图6 衬里处陶瓷套管破裂图片

从图6可以观察到,陶瓷套管前端部分,即镶嵌在耐热衬里中的部分破裂,破裂主要为不规则的纵向及环向裂纹,伸进到换热管内的陶瓷套管没有出现碎裂。

陶瓷套管破裂后,高温气体侵入,造成管板与换热管间的焊接接头局部过热,同时管板与换热管接头处存在高温硫化腐蚀,使换热管与管板焊接接头处发生破裂穿孔,致使壳程蒸汽泄漏到前端管板衬里内,从而导致管板衬里损坏。衬里浸水后会出现疏松现象,见图7。

图7 衬里浸水后损坏图片

2.2.2破裂原因

(1)陶瓷套管的材质不符合工况要求 由于余热锅炉前端管板工况的原因,陶瓷套管的材质应满足以下方面的要求:①抗高温酸性气体的侵蚀能力。②高温强度、耐磨性能好。③体积稳定性、抗蠕变性良好,线性变化小。④热振稳定性好。当陶瓷套管的材质不符合上述要求时,陶瓷套管处于高温、高速流动、一定的压力、腐蚀性介质环境时,极易由于陶瓷套管本身材质的原因,出现陶瓷套管破损问题。

(2)陶瓷套管结构不合理 从图4可看出,陶瓷套管的外径变径处设有凸台,由于应力在此处集中,而陶瓷套管管壁厚度比较薄,因此在径向作用力下,很容易折断。

(3)管板隔热耐磨衬里、陶瓷套管、管板膨胀系数存在差异 在热胀冷缩的作用下,管板的膨胀量比刚玉浇注料膨胀量大,而陶瓷套管为烧结件,几乎无变形。所以,一般出现损坏的情况是管板端面的耐磨衬里因热膨胀问题,导致耐磨陶瓷套管受径向作用力,产生破裂[9-10]。

2.3 前端管板衬里脱落

前端管板衬里脱落现场情况见图8。从图8可以观察到,前端管板上的衬里大面积脱落,使高温气体直接与管板接触,造成换热管与管板的连接焊缝损坏,换热管腐蚀穿孔。

图8 前端管板隔热衬里脱落后管头损坏情况

前端管板衬里脱落主要原因,①衬里材料性能指标不符合余热锅炉工况的要求。由于前端管板在运行过程中时刻处于高温酸性气还原环境中,另外还要承受过程气不断冲刷,因此衬里的强度、抗热振性、化学成分都必须满足一定的要求。②固定衬里的锚固钉材质、结构及布置不合理。由于管板上换热管间距较小,锚固钉不易与管板焊接,当锚固钉的设计不合理时,极易发生脱落,从而导致衬里脱落。 ③衬里施工质量不合格。衬里材料处于1 400 ℃高温和H2S环境,若衬里的施工及烘炉未按相应规定进行,衬里工作时会收缩变形,导致前端衬里失效、脱落[11]。因此除衬里的性能指标需满足要求外,其施工、检验、养护和烘炉均需满足一定要求。

3 余热锅炉设计改进措施及效果

3.1 换热管与管板连接方式改进

换热管与管板焊接结构采用U形坡口结构的强度焊加贴胀,即U形坡口应为氩弧焊封底的全深焊焊接接头[12]加贴胀。U形坡口熔深焊为多道氩弧焊,每焊接一道进行一次磁粉检测,清理干净后进行下一道焊接,直到焊接完成。熔深焊结构不易产生裂纹和气孔,焊接接头强度高。

贴胀的作用是消除换热管与管板之间的间隙,贴胀最好在管头焊接完毕并热处理消除应力后进行。在消除应力前进行贴胀,则贴胀部位热处理时将会松弛,起不到消除换热管与管板之间间隙的作用[12]。由于管板较薄,贴胀时的力度要求很重要,力度太大,会破坏管头的焊缝;力度太小,起不到消除间隙的作用,因此建议采用液压胀接技术。液压胀接是利用液袋压力作用于管子内表面,使管壁发生形变,紧密贴合管板孔,胀接压力可以精确控制,管子受力均匀[13]。

换热管与管板焊接接头很重要,设计时,应当在图样上对换热管与管板连接结构及技术作出详细的要求。

3.2 换热管端部保护结构改进

3.2.1陶瓷套管性能指标

余热锅炉陶瓷套管的化学成分应当满足SH/T 3158中的相关要求,w(Al2O3)=90%~95%,w(Fe2O3)≤0.4%,w(SiO2)≤0.5%。Al2O3质量分数超过95%,使用时并不一定理想,因为陶瓷套管管壁厚度比较薄(1.5~4 mm),制作时需要加入烧结剂,含铝量高加入的烧结剂必然少,会影响烧结质量,从而影响使用。陶瓷套管其它性能指标应满足以下要求:体积密度不小于3.6 g/cm3,导热系数不大于2.6 W/(m·K),吸水率0%,耐火温度应大于1 790 ℃,抗折强度不小于300 MPa,抗压强度不小于2 500 MPa[14]。降低陶瓷套管的气孔率,增加陶瓷套管的致密度,从而提高陶瓷套管的强度,解决陶瓷套管耐温性能差、强度不够及易粉化等问题,避免陶瓷套管的破损。

3.2.2陶瓷保护套管结构

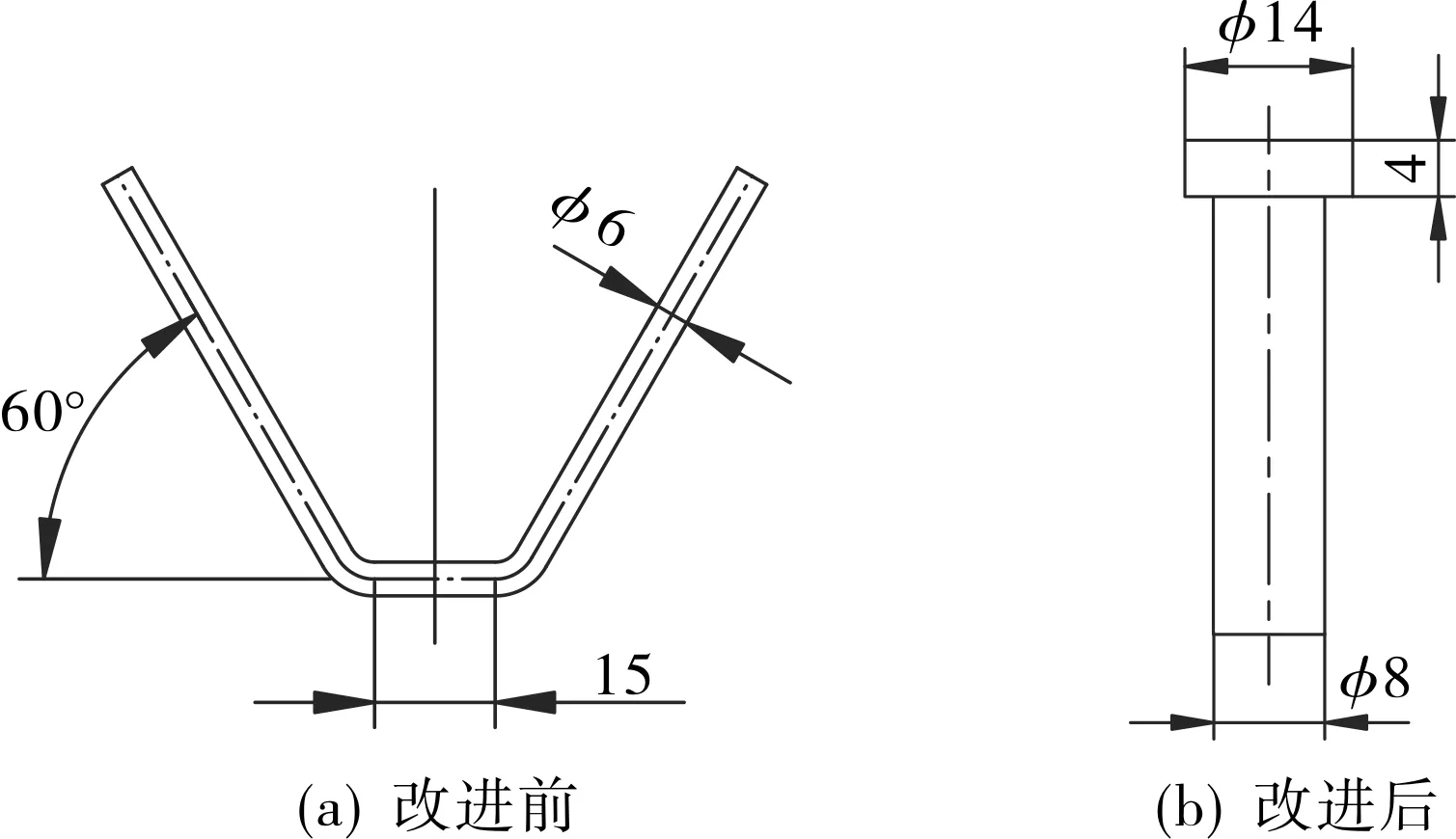

改进前后陶瓷保护套管结构见图9。原设计中陶瓷保护套管管内部分与管外部分的分界处设有凸台,此处易产生应力集中,在高温工况下,管板膨胀系数比刚玉浇注料膨胀系数大,管板端面的耐磨衬里因膨胀和收缩系数大,容易导致陶瓷保护套管受径向作用力,在径向力的作用下,图9a所示位置处极易发生折断。折断后,在不损坏衬里的情况下,较难更换损坏的陶瓷保护套管。

设计过程中对陶瓷保护套管进行改进,取消管内部分与管外部分分界处的凸台,将其改为圆弧过渡,从而减少了变径处的应力集中,在受力情况下不易破裂。

图9 改造前后陶瓷保护套管结构

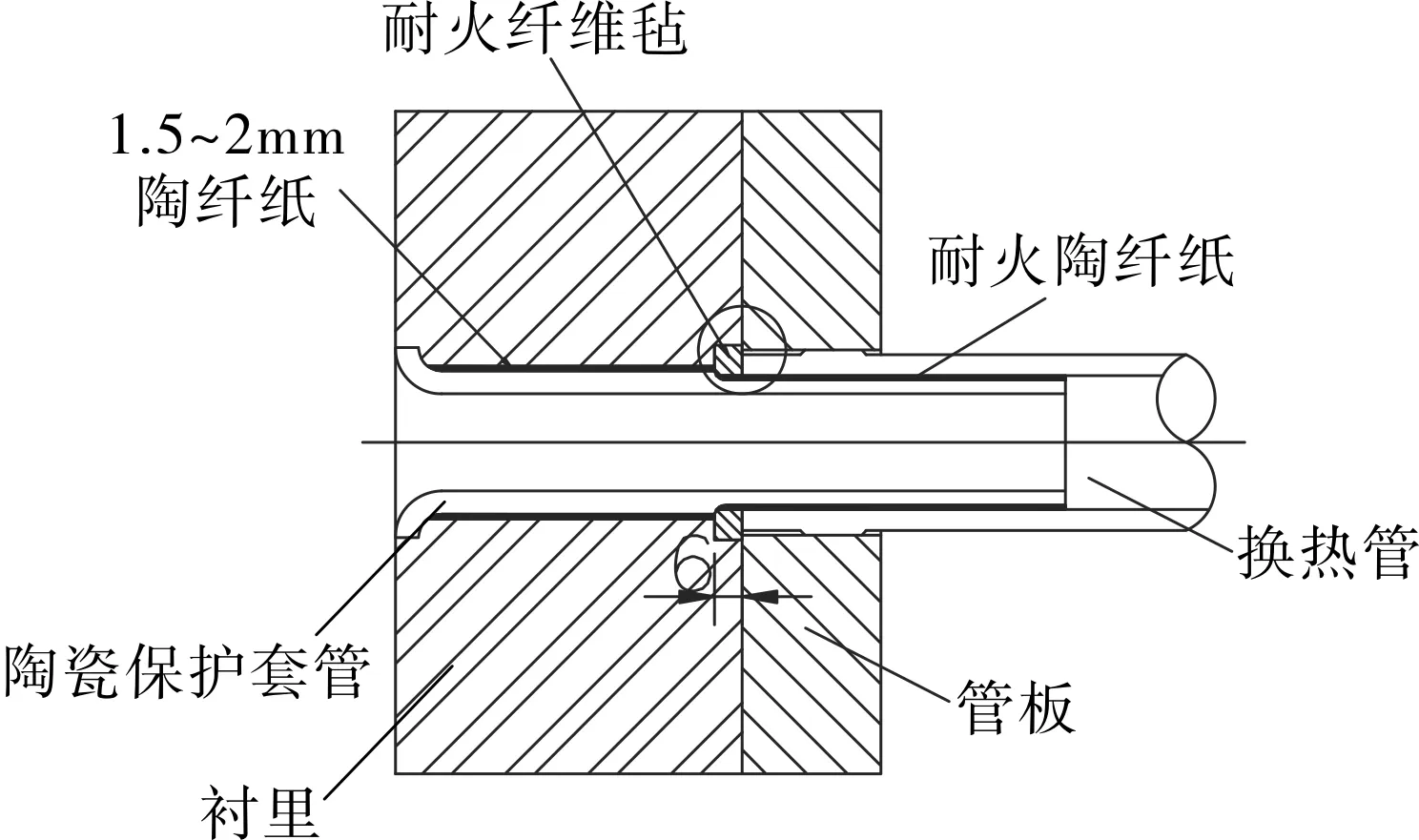

3.2.3管头端部保护结构

改进后的陶瓷保护套管本身在过渡处的应力有所减小,但在安装时,陶瓷保护套管不应直接与管板接触,否则还会因径向作用力发生断裂,因此采用柔性处理方案,在陶瓷保护套管与管板接触处增加厚度为6 mm、使用温度1 400 ℃的陶瓷纤维毡,用于吸收管板的膨胀。

安装陶瓷保护套管时,伸进换热管内的陶瓷保护套管外应缠一圈1 mm的陶纤纸,保证陶瓷保护套管与换热管内径2~3 mm的间隙即可,然后在陶瓷保护套管与隔热耐磨衬里接触的外壁上包裹一层1.5~2 mm的陶纤纸,最后进行隔热耐磨衬里的施工,避免因陶瓷保护套管与金属管板、陶瓷保护套管与耐火衬里膨胀系数的不同,可能会将陶瓷保护套管挤碎的现象发生。

改进后的余热锅炉换热管管头端部保护具体结构见图10。

图10 改进后换热管管头端部保护结构

3.3 管板热防护结构改进

3.3.1管板衬里材料性能指标

原设计前端管板衬里与前端炉子耐火衬里材料一致。根据上述分析,需将前端管板衬里材料变更为刚玉浇注料。考虑到热振及耐火材料本身膨胀,制作材料时加入适宜的有机纤维,材料烘炉后,耐火材料内部形成小气孔,有利于吸收耐火材料本身的膨胀。改进后耐火材料性能指标:w(Al2O3)=95%,w(Fe2O3)≤0.4%,w(SiO2)≤0.5%,耐火温度大于1 800 ℃,密度为2.750 g/cm3,导热系数为1.5 W/(m·K),热膨胀系数8.5×10-6mm/℃,1 300 ℃下3 h的残余线变化为-0.35,抗折强度为11 MPa(1 500 ℃)[15]。

3.3.2锚固钉外形和尺寸

将管板前后端衬里的锚固钉由V形锚固钉改为柱状锚固钉,将锚固钉圆钢的直径由Ø6 mm改为Ø8 mm。改进前后管板前后端衬里锚固钉结构见图11。

图11 改进前后管板前后端衬里锚固钉结构

3.3.3锚固钉焊接要求

对锚固钉与筒体的焊接应进行焊接工艺评定,焊肉应饱满且无咬肉现象。用0.5 kg手锤对锚固钉逐个敲击,应发出铿锵的金属声。锚固钉的验收以抽查方式进行,要求每4 m2抽查1个。抽查时,锤击锚固钉的顶部,打弯成90°应无断裂,并在其旁边补焊1个。如断裂,应查明原因并制定补救措施。此外,在浇注料施工前应在锚固钉上涂刷0.5~1.0 mm厚的沥青油。

3.4 增加陶瓷套管与衬里施工要求

陶瓷保护套管与衬里的施工直接影响到衬里的质量,设计图样中应增加陶瓷保护套管、锚固钉及衬里施工技术要求。

4 结语

近年上海河图工程股份有限公司新设计硫磺回收余热锅炉及部分在用硫磺回收装置余热锅炉的改造已按上述方案进行设计改进。按上述方案设计且运行4 a后的余热锅炉,前端管板及衬里运行状况良好,无泄漏、管板焊缝开裂、腐蚀穿孔及衬里脱落等发生,余热锅炉的使用寿命得到了提高。