基于PLS的钢板性能预测与优化的应用研究

谢柳军,卢 敏,黄 斌

(1.广西柳州钢铁股份有限公司棒线型材厂;2.广西柳州钢铁股份有限公司焦化厂;3.柳州职业技术学院机电工程学院,广西柳州 545006)

引言

当前我国经济已进入由高速增长向中高速增长转换的新常态,钢铁行业呈现出低增长、低价格、低效益和高压力“三低一高”的发展特征。钢铁行业市场竞争的激烈程度将在市场化改革的过程中不断加剧,能活下来的钢铁企业必须具备在市场中生存发展的能力,而这样的能力必须建立在低成本生产、高品质钢材的基础之上。要实现高品质钢材和低成本的生产目标,离不开钢板性能控制技术,即性能预报及工艺优化技术,工艺优化不仅能提高钢板性能、稳定产品质量,还可以带来生产成本的降低。

而传统的基于物质机理的钢板性能研究方法则需要将钢坯的化学成分和工艺轧制参数等大量数据按照物理模型进行繁杂的数学计算,再将计算出的理论工艺控制参数应用到实际生产当中进行试轧验证,再返回修改理论工艺控制参数,再不断地验证,如此反复;或者采用神经网络算法,构建某一钢种的数学模型对产品性能进行预测,然后再人工不断地测试改变某一个输入变量对输出变量的影响有多少,最后再选定一个相对合理的工艺参数和化学成分进行试轧验证,如此反复。

然而由于仅包含能显著影响钢板性能的主要化学成分就达15种以上,而且还包括能显著影响钢板性能的多种工艺参数,因此,传统的基于物质机理的钢板性能研究方法,存在计算量繁杂庞大、效率低下、精度不高等缺陷。而神经网络算法虽然避免了繁杂的计算,但是由于网络输入单元数目过多,会导致网络结构变得异常复杂,其知识和结果具有不可解释性,让人看不清其中的逻辑关系。而且由于钢板化学成分参数和工艺控制参数往往存在严重的多重共性和误差性等特点,因此,神经网络模型的稳定性会变得很差,而如果为了消除多重共性而减少相关变量,则相关变量对产品性能的影响因子将被忽略掉,从而降低了神经网络模型的预测精度,同时也大大减少了神经网络模型的应用价值。

如何突破传统思维采用创新性的方法解决传统的钢板性能分析优化法所面临的困境,大数据恰好提供了一个全新的思路。随着传感技术、机器学习技术和数据管理技术的快速发展,大数据正作为新兴技术,已经广泛应用于生物、保险、工业、社交网站等多个领域。

本文通过将生产环节所产生的历史数据(包括化学成分参数、工艺控制参数、产品性能等参数)经过“数据清洗”后,采用PLS模型算法,建立起钢板性能的PLS数学模型,再通过数据转换的方法可以挖掘出影响钢材性能异常波动的主要参数,最后再通过采用单纯形优化法对PLS数学模型进行主要参数优化设计,使被优化的参数能够在满足工艺限制条件下自动调整,使产品性能参数尽可能地逼近设定值,从而使钢板性能更加稳定。由于PLS模型算法能够有效克服输入变量的多重共性和误差性对模型造成的影响,所以基于PLS模型算法的钢板性能模型具有更高的预测精度,因此,单纯形优化法能够更加有效的优化控制参数,大幅减少产品性能参数的波动范围,不仅提高了控制精度,也提高了工作效率。

1 基于PLS算法的钢板性能模型的建立

PLS算法是一种多因变量对多自变量的回归建模算法。它与普通多元回归方法的主要区别是采用了信息综合与筛选技术,不再是直接考虑因变量与自变量的回归建模,而是从自变量系统中提取出对因变量具有最佳解释能力的主成分,然后对它们进行回归建模,因此,PLS算法能够有效解决自变量之间的多重相关性问题,从而有效减少回归参数的估计误差,提高模型预测精度,保持模型的稳定性,同时能够辨识系统中的信息与噪音,所以能够更好地克服自变量多重相关性系统中的不良影响。

根据中厚板生产工艺特点,将钢板的化学成分、生产工艺参数、钢板性能参数引入到PLS算法中进行建模。输入自变量既包含有C、Fe、Si、Mn等15种化学成分,也包括有开轧温度、钢板厚度等多种工艺参数,输出因变量则包含屈服强度、抗拉强度2种钢板性能指标。由此构成自变量X=[x1,…,xp]n*p(p=20)。和因变量 Y=[y1,…,yq]n*q(q=2),。ti和 ui则是第i次分别从自变量X和Y中提取的第i对主成分,因此,ti是 x1,…,xp的线性组合,ui是 y1,…,yq的线性组合。具体PLS算法如下:

(1)将自变量矩阵X进行标准化处理,得矩阵变量E0=[E01,…,E0p]n*p;将因变量矩阵Y进行标准化处理,得矩阵变量F0=[F01,…,F0q]n*q。

(2)求解矩阵E0TF0F0TE0的最大特征值所对应的特征向量W1。

(3)求解矩阵F0TE0E0TF0的最大特征值所对应的特征向量C1。

(4)求解主成分

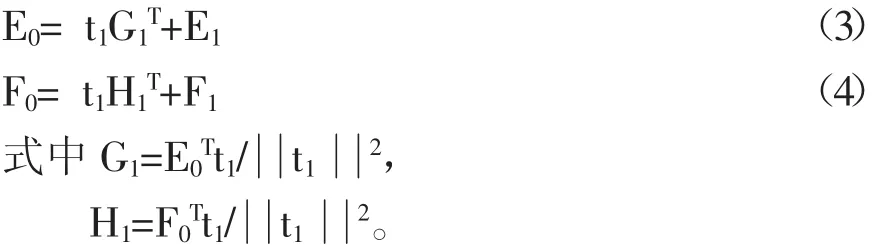

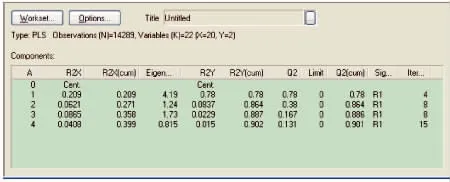

(5)分别求E0和F0对t1的回归方程

(6)用残差矩阵E1和F1取代E0和F0,然后求解第二个特征向量W2和C2以及第二个主成分t2和u2

(7)分别求E1和F2对t2的回归方程

(8)如此利用剩下的残差信息矩阵不断迭代计算,直到EmTEm中主对角元素近似0,就退出,则F0和E0在t1,…,tm上的回归方程为

由于ti是x1,…,xp的线性组合,因此,将t代入到公式(10)当中,再通过反标准化处理,就可以得到关于因变量Y的PLS回归模型:

通过上述算法步骤,可以建立起以屈服强度、抗拉强度2种钢板性能指标为目标值,以钢板化学成分、开轧温度等参数为自变量的数学模型,为下一步的参数优化做好准备。

2 钢板性能优化模型的建立

2.1 优化模型的构成

由计算公式(11)的形式可以看出,钢板性能的数学模型是一种线性模型,因此对于其模型的优化问题属于线性规划模型。单纯形法,是求解线性规划问题的通用方法。其基本思想是:先找到一个基本可行解,如果不是最优解,设法转换到另一个基本可行解,并使目标函数值不断增大,直到找到最优解为止。

钢板性能优化模型就是通过采用单纯形优化法对PLS数学模型进行主要参数优化设计,使被优化的参数能够在满足工艺限制条件下自动调整,使产品性能参数尽可能地逼近设定值,从而使钢板性能更加稳定。

(1)定义决策变量

虽然通过调整钢板化学成分的配比能够明显改变钢板的性能,但是,通过改变轧制工艺参数也能够改变钢板性能。因此,通过PLS模型分析当中的主成分的权重矩阵Wi可以找到对钢板性能产生较大影响的主要变量作为决策变量。并且显而易见,C、Fe、Si、Mn等合金百分比和开轧温度等工艺参数等决策变量满足非负的条件:

(2)确定目标函数

以屈服强度、抗拉强度2种钢板性能指标为目标函数,使目标函数值处在一个波动范围较窄的区间里,从而保证钢板性能的稳定。

g=1,2,3

(3)确定约束条件

由于钢材的化学成分必须要满足技术标准要求,所以,实际生产中,C、Fe、Si、Mn 等合金百分比通常是控制在一定的范围内。而开轧温度等工艺参数在实际生产中则还要受到加热炉加热能力、轧机能力、冷却水控冷能力等现场设备的最大效能的限制。

2.2 钢板性能优化模型的求解

通过综合上述公式(11)-公式(14)可以构成钢板性能优化模型,并且通过适当转换,可以将非标准型线性规划转换为标准型线性规划问题,然后利用单纯形方法找到最优解。

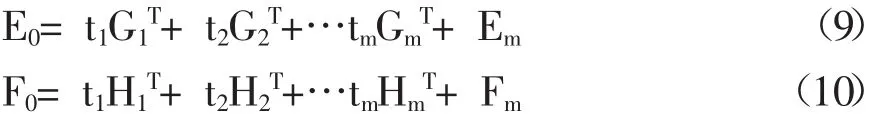

当轧钢厂开始轧制钢板时,钢板性能优化模型开始启动。首先根据MES系统数据库读取钢种的成分标准及实际钢坯的化学成分参数,再通过现场自动化系统实时采集现场设备的工艺参数,然后PLS模型将收集到的基础信息数据开始进行实时计算,得到钢板性能参数的预测值,如果预测值在目标范围内,则不进行优化;如果预测值在目标范围之外,则单纯形法开始进行优化计算,在得出最优解后,再将其返回到现场自动化系统之中,自动进行优化操作,从而使产品性能参数尽可能地逼近设定值,从而使钢板性能更加稳定。具体流程如图1所示。

图1 钢板性能优化模型流程

3 工程应用效果

将上述控制策略应用于柳钢的中板生产线当中,以SIMENS的PLC和WINCC作为一级自动化系统的控制器和组态软件,实现对现场设备和工艺参数的实时监控;以GE的CSENCE作为数据分析平台,并从MES系统数据库读取钢种的成分,同时通过OPC协议,读取WINCC中现场工艺参数,再通过模型的预测和优化,使被优化的参数能够在满足工艺限制条件下自动调整,使产品性能参数尽可能地逼近设定值,从而使钢板性能更加稳定。

3.1 离线模型的建立

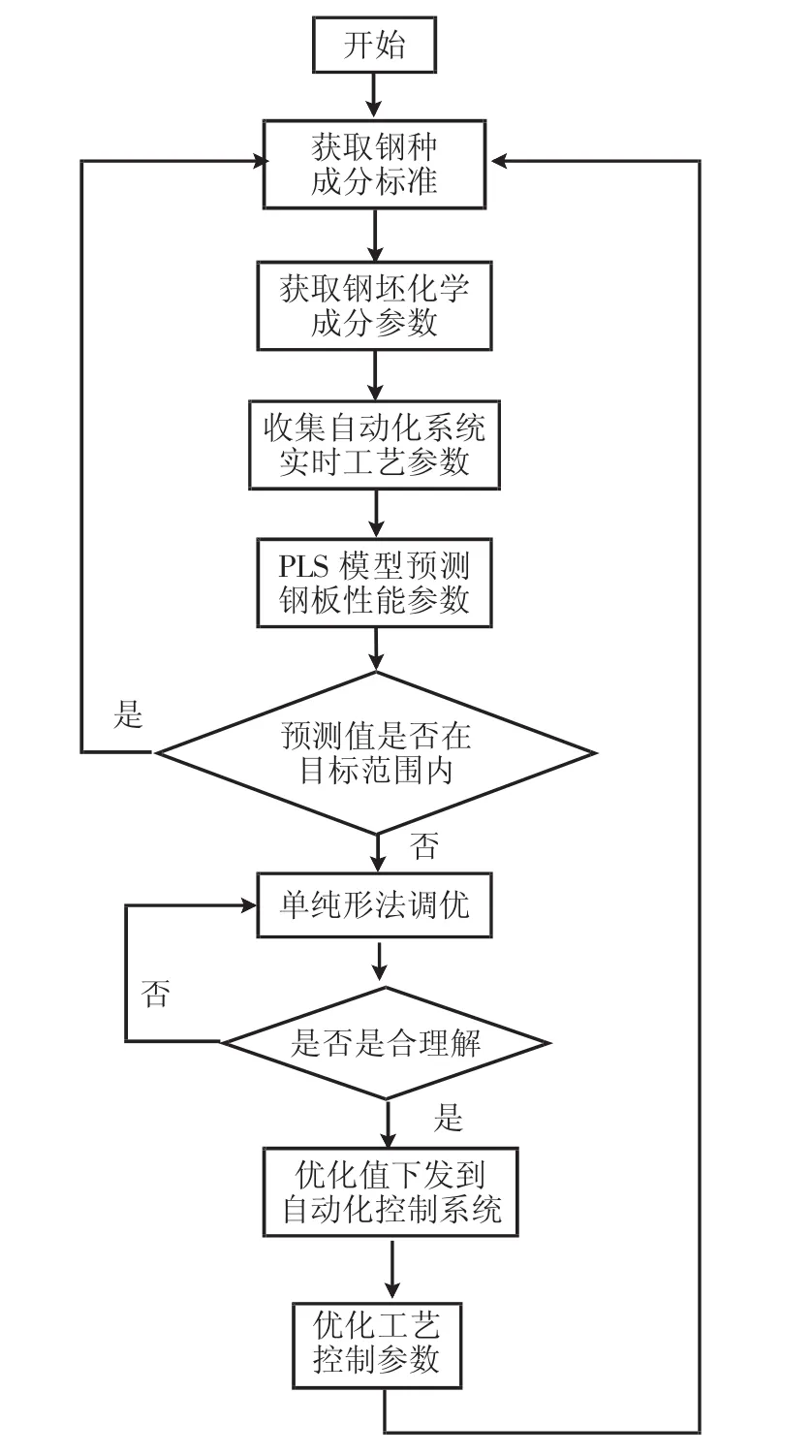

根据中厚板生产工艺特点,将钢板的化学成分、生产工艺参数、钢板性能参数引入到PLS算法中进行建模。输入自变量既包含有C、Fe、Si、Mn等15种化学成分,也包括有钢坯开轧温度、钢板厚度等工艺参数,输出因变量则包含屈服强度、抗拉强度。模型拟合图2如下。

图2 PLS模型拟合图

从PLS模型可以看到从样本中提取出4个主成分,能够解释自变量40%的方差信息,因变量90%以上的方差信息,同时模型预测能力超过90%,说明该模型建立十分好。

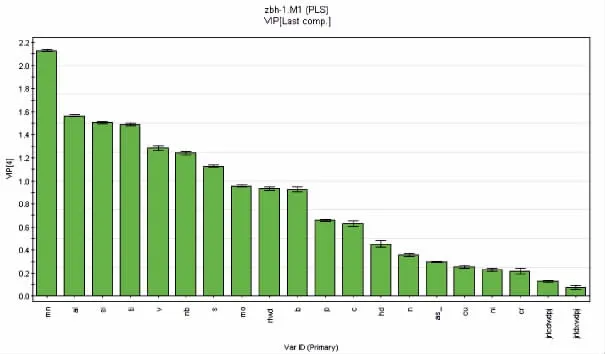

为了更直观、迅速地观测各个自变量对屈服强度和抗拉强度的重要性大小,可以绘制VIP图,从而判断哪些变量是关键变量。VIP图3如下。

图3 VIP图

从图3中可以看出,锰 铝 硅 钛 钒 铌 硫 钼开轧温度 硼的VIP值均大于0.8,说明这些自变量的变化会对屈服强度和抗拉强度能够产生较大的影响,尤其是锰的含量。

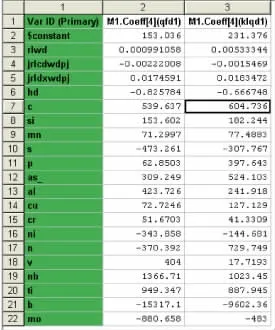

为了更直观、准确地观测各个自变量对屈服强度和抗拉强度的边际作用,可以绘制回归系数图,如图4所示,从而可以得到屈服强度和抗拉强度的回归方程。

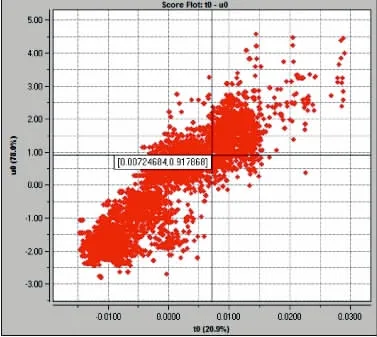

由于在PLS模型中,自变量和因变量一样通过主成分分析被分解为分量,然后重新利用自变量分量预测因变量,因此可以用ti/ui(i=1,2,3,4)平面来观测线性关系。在此给出的t1/u1平面图,如图5。

从图5可以看出,自变量与因变量存在较强的线性关系,R2Y(cum)=0.902也证实了这一点,从而说明建立的线性回归模型是合理。

3.2 模型的在线优化

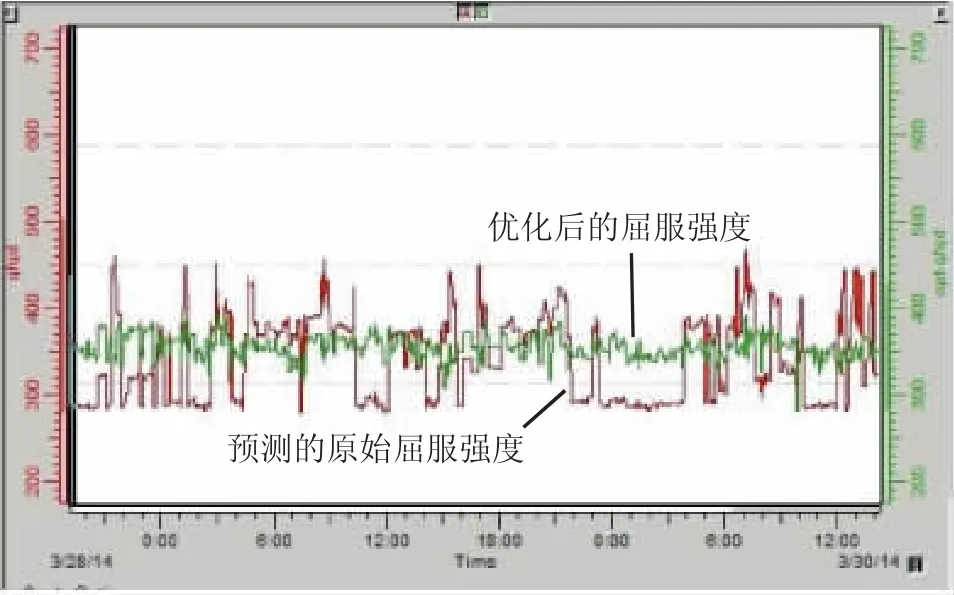

根据离线建立的PLS模型参数R2Y(cum)=0.902,Q2(cum)=0.901,说明该模型具有良好的拟合能力和预测能力。根据VIP值大于0.8的 自变量,说明锰、铝、硅、钛、钒、铌、硫、钼、开轧温度、硼成为影响钢材性能异常波动的主要参数,因此,在轧钢厂正常生产时,通过MES系统将锰、铝、硅、钛、钒、铌、硫、钼、硼的化学成分含量读入到PLS模型中,再通过PLC一级自动化系统将开轧温度也读入到PLS模型中进行在线预测和在线优化,从而开轧温度能够根据钢坯的化学成分的不同自动调整到最佳温度,使钢板的屈服强度和抗拉强度尽可能靠近期望值,并将优化后的开轧温度给定值传送回PLC一级自动化系统进行设备自动化控制。在本次试轧中,屈服强度的期望值为380 MPa,抗拉强度的期望值为550 MPa。图6为优化前后的屈服强度对比图,图7为优化前后的抗拉强度对比图。

图4 回归系数图

图5 t1/u1平面图

从图6和图7可以看出,在系统优化前,钢材的屈服强度和抗拉强度具有非常大的波动特性,而在投入系统优化后,钢材的性能参数明显平稳很多,说明该系统能够大幅减少钢材性能参数的波动范围,不仅提高了控制精度,也提高了产品质量。

图6 屈服强度优化图

图7 抗拉强度优化图

4 结论

本文通过采用PLS模型算法与单纯形优化法相结合的控制策略,对钢材的化学成分和工艺控制参数进行了数学建模及优化,使得工艺控制参数能够根据化学成分的不同而自动优化,从而使得钢材产品性能参数更加稳定可靠。该系统不仅能够提高产品质量和控制精度,还能够有效降低合金成本和能耗成本,提高企业的竞争力。应用结果表明,该控制系统具有良好的应用效果和广阔的应用前景。

——与非适应性回归分析的比较