民用飞机复合材料平尾翼根整流罩设计与验证

张 伟,赵 荃

(上海飞机设计研究院,上海 201210)

现代民用飞机为了提高平尾的配平效率一般都采用全动平尾的设计。与固定平尾相比,全动平尾可以通过调节整个平尾的偏转角达到俯仰配平效果,配平效率较高;而固定平尾则只能通过调整升降舵的偏转角度来完成俯仰配平,配平效率比较低[1-2]。由于采用了全动平尾,机身在平尾安装位置需要预留出结构开口以保证平尾偏转过程中平尾与机身相邻结构不会发生干涉。机身上的大开口将直接暴露内部结构,影响飞机气动性能,可能会造成气流串动,引起意想不到的后果,因此需设计相应的整流罩对该开口进行整流密封。

一般情况下,民用飞机平尾翼根整流罩需要满足以下功能:1)密封良好。实现正常偏转下整个开口的密封,尤其保证迎风面密封。2)刚度较大。平尾翼根整流罩需要有足够的刚度,保证受力后变形较小,不影响密封效果。3)安装方便。平尾翼根整流罩属于外部零件,在平尾与后机身装配完成后安装,后机身及平尾误差积累会影响翼根整流罩的安装及密封,因此平尾翼根整流罩在安装时可调节,以消除误差的影响。4)可维护性好。平尾翼根整流罩属于运动部件,其需设计成可拆卸结构,便于对易损件进行定期更换[3]。

为了实现某型民机全动平尾在后机身大开口的密封,在分析平尾翼根整流罩功能要求并结合相关适航要求条款后,本文设计了一种整体式复合材料平尾翼根整流罩结构,并通过试验验证其功能。

1 结构设计

1.1 构型选择

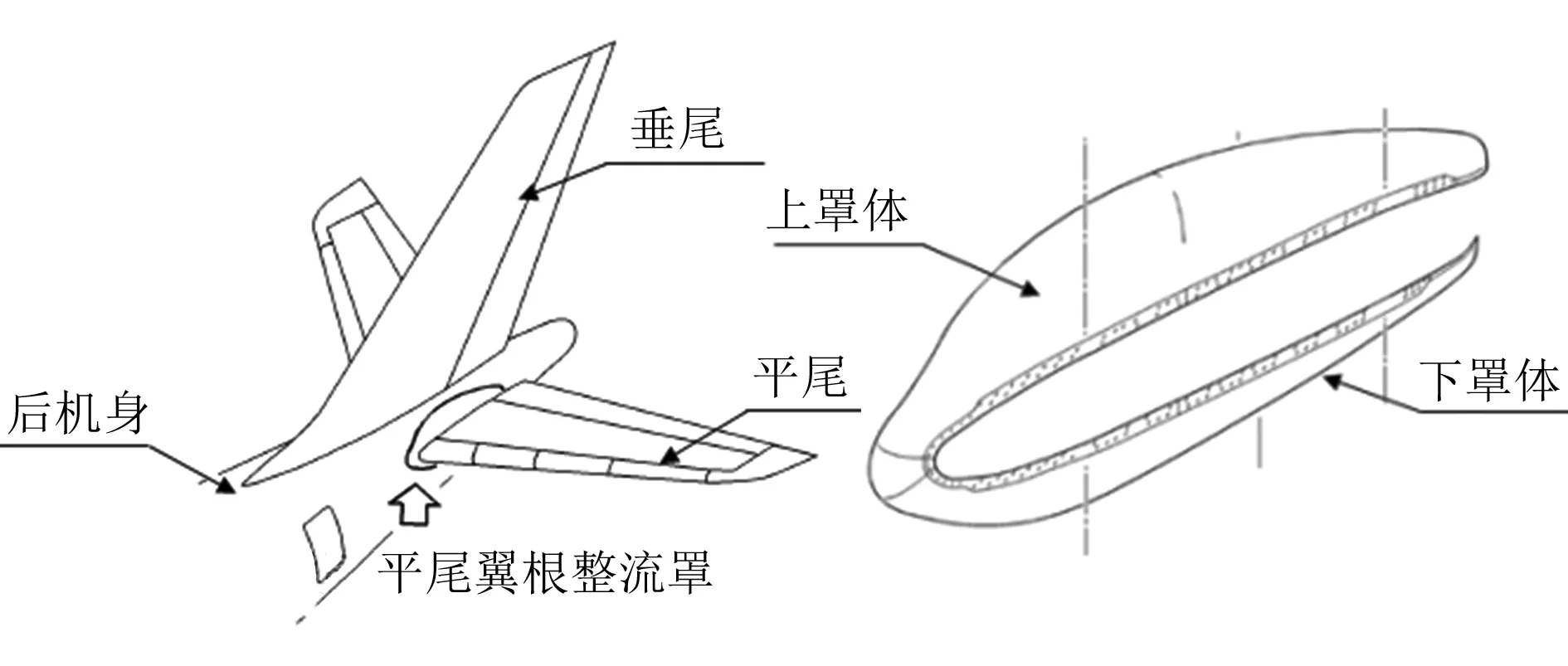

平尾翼根整流罩结构属于次承力结构,其主要设计驱动为刚度指标要求。典型平尾翼根整流罩构型如图1所示。因正常飞行状态下,全动平尾下偏角度大于上偏角度,后机身开口大部分位于平尾下翼面处,因此单侧下罩体需要覆盖更多的开口,造成下罩体较上罩体外形更大。初步分析时,选取下罩体有效高度最大处片条作为典型分析对象,此处罩体变形最大,如图2所示。

图1 平尾翼根整流罩示意图

图2 机身开口边界与罩体

飞机飞行过程中,气动力以面外吸力形式作用于平尾翼根整流罩罩体表面。进行截面刚度设计时,可以将该片条简化为根部固支的悬臂梁结构,同时将罩体的刚度指标要求转化为罩体边缘位移约束要求。片条截面及其所受的均布气动载荷如图3所示。

图3 典型片条悬臂梁及其受力

从结构设计角度考虑,有刚度要求的零件一般采用夹层结构。夹层结构主要由上下面板、芯材和胶膜(板芯胶)构成。夹层结构受力原理与工字梁相似,上下面板主要承受弯曲时产生的正应力,相当于工字梁的凸缘;芯材为面板提供连续的支持,主要承受剪力,相当于工字梁的腹板。夹层结构的这种结构形式能最有效地利用面板和芯材材料,相对于层压板具有更高的比刚度,典型夹层结构尺寸如图4所示[4-6]。

图4 典型夹层结构尺寸、受载及支持条件示意图

芯材的弹性模量常常远小于面板的等效弹性模量,因此在计算复合材料夹层结构的弯曲刚度时通常忽略芯材的影响。上下面板铺层相同时,夹层结构的弯曲刚度D可由式(1)算得[7]:

(1)

式中:Ef为面板的等效弹性模量。

剪切刚度S的计算公式如下:

S=bhGc

(2)

式中:Gc为加载方向的芯材剪切模量。

夹层结构整体的变形量δ可参照典型梁单元,按式(3)进行估算:

(3)

式中:Kb为弯曲变形系数;Ks为剪切变形系数;P为所受载荷。平尾翼根整流罩典型片条边界条件可简化为一端固支、受均布载荷的情况,则Kb取1/8,Ks取1/2。

通过控制变形量δ即可设计出满足结构刚度要求的夹层结构面板厚度及芯材厚度。

1.2 密封设计

平尾翼根整流罩在平尾进行配平运动过程中需要保持良好密封,整流罩前缘作为迎风面,密封要求最高,可通过在平尾翼根整流罩前缘扫略区域设置一条金属导流板实现整流罩前缘的可靠密封。导流板安装在机身表面,在整流罩扫略过程中,迎风边缘始终包覆于挡板之下。挡板将迎风面气流阻挡在整流罩前缘缝隙外,气流从整流罩体外侧流过。挡板与整流罩迎风边缘间存在一定间隙,保证在平尾转动过程中金属挡板不会与翼根整流罩罩体发生干涉,如图5所示[7]。

图5 平尾翼根整流罩前缘密封示意图

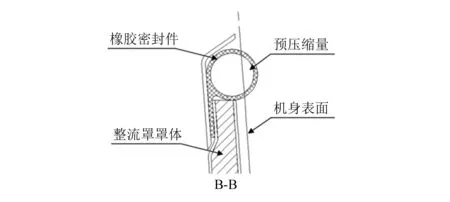

对其余区域采用橡胶密封件实施密封,密封件截面为中空形式。在安装时保持一定的预压缩量,保证罩体在受到气动吸力作用产生弹性变形后密封件仍有压缩量,以保证良好的密封效果。后期如果密封件发生磨损,可以在不拆整流罩的情况下进行更换。图6给出了平尾翼根整流罩边缘密封结构形式,位置见图5截面B-B。

图6 平尾翼根整流罩边缘密封示意图

1.3 装配形式

平尾翼根整流罩需要安装到平尾结构表面,随着平尾的配平一起运动。为了简化装配,平尾翼根整流罩采用整体式一体化结构设计,罩体通过紧固件直接连接在平尾结构上,无需其他零件,简化了制造及装配。平尾翼根整流罩与平尾的连接如图7所示[8],位置见图5截面C-C。

图7 平尾翼根整流罩与平尾紧连接示意图

2 强度分析

2.1 有限元模型

在有限元计算模型建立过程中,考虑到平尾翼根整流罩受力特点,罩体夹层结构面板可简化为壳元,夹芯可简化为体元。面板及夹芯材料主要性能参数见表1、表2。

表1 平尾翼根整流罩结构面板材料主要性能

表2 平尾翼根整流罩结构夹芯材料主要性能

考虑到平尾翼根整流罩在真实结构中的安装条件,有限元模型中的边界条件除了约束连接紧固件孔周边节点外,还需考虑平尾表面对罩体的支撑作用。因此,在有限元模型中对应的紧固件位置通过CWELD单元连接,只赋予紧固件绕中心轴的转动自由度。而罩体与平尾的接触面,只约束法向自由度。翼根整流罩有限元模型及其约束条件如图8所示。

图8 平尾翼根整流罩有限元模型及约束条件

施加载荷时将平尾翼根整流罩在X方向分为5个剖面,每个剖面以均布载荷方式加载,保证每个剖面的压强与面积的乘积等于对应的载荷。由于每个载荷均为对应平面的法向力,故载荷以垂直于对应剖面的方向施加,载荷分区如图9所示。

2.2 强度计算

2.2.1翼根整流罩面板及夹芯强度校核

翼根整流罩面板强度校核采用最大应变准则,其拉、压、剪及复合应变的校核公式[9]如下。

拉伸:

(4)

压缩:

图9 平尾翼根整流罩加载分区

(5)

剪切:

(6)

复合应变:

(7)

式中:M.S.为安全裕度;[εtu]为拉伸许用应变,με;εt_max为最大拉伸应变,με;[εcu]为压缩许用应变,με;εc_max为最大压缩应变,με;[εsu]为剪切许用应变,με;εs_max为最大剪切应变,με。

经校核,可得平尾翼根整流罩上、下罩体面板单元最小应变裕度,见表3。

平尾翼根整流罩夹芯强度的校核就是计算其压缩、拉伸及剪切强度,结果见表4。

表3 平尾翼根整流罩面板单元最小应变裕度

表4 平尾翼根整流罩夹芯裕度表

2.2.2翼根整流罩刚度校核

水平安定面翼根整流罩通过紧固件和平尾连接,通过密封件和机身贴合。为保证气动密封,要求翼根整流罩在受力后变形量[δ]<8mm。通过计算可得整流罩变形云图(图10),上罩体最大变形量为4.0mm,下罩体最大变形量为7.4mm,均满足刚度要求。

图10 平尾翼根整流罩位移变形云图

2.3 分析结论

平尾翼根整流罩有限元分析结果表明,在当前载荷情况下,整流罩夹层结构面板及夹芯满足强度要求。同时上、下罩体的位移云图表明,最大变形量满足结构刚度要求,可实现整流罩受力后的密封。

3 试验验证

为了验证平尾翼根整流罩在各载荷工况下能否满足强度要求,同时验证有限元模型翼根整流罩变形量计算结果的准确性,设计了平尾翼根整流罩静力试验进行验证。

3.1 支持与加载

依据平尾翼根外形面生产与整流罩连接的支持工装,每个罩体通过8排16个M6螺栓与支撑件连接。所有支撑件均采用厚度6mm的钢板,以保证一定的刚度,如图11所示。

图11 平尾翼根整流罩试验支持工装示意图

平尾翼根整流罩在实际飞行过程中,所受载荷为气动表面的吸力,试验中采用反面加载推力来模拟正面吸力。试验加载由3个相互独立的气囊来完成[10],气囊的布置以及压强配比则是根据载荷以及加载点的位置,通过力和力矩的转换来确定。加载系统由气源(空气压缩存储泵)、控制开关(气压显示控制器)、气囊组成,各个气囊之间独立控制,确保实际载荷值与理论载荷值相同,如图12所示。

图12 气囊加载示意图

3.2 应变与测量

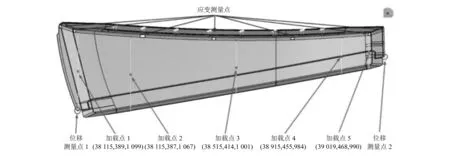

试验过程中,需要对平尾翼根整流罩关键部位进行考核,考核点位置如下:1)整流罩R角区;2)两端位移测量点;3)整流罩与平尾连接区。应变、位移测量点布置情况如图13所示。

图13 平尾翼根整流罩应变、位移测量点布置图

3.3 试验结果

平尾翼根整流罩上、下罩体位移及应变测量数据如图14、图15所示。

3.4 试验结论

从图14、图15的数据曲线中可以看出,平尾翼根整流罩在整个试验过程中,未见明显的破坏现象以及大变形失稳情况,即平尾翼根整流罩满足强度、刚度要求。

4 结束语

本文给出的整体式复合材料平尾翼根整流罩结构通用性强,为实现平尾翼根整流罩密封功能提供了一种新的解决方法。但目前的研究工作仅通过试验验证该方案的理论可行性,要真正体现该方案的优势,还需要通过后续装机试飞积累数据,尤其是使用过程中密封件的寿命。后续工作将围绕密封件压缩量与寿命之间的联系展开,以进一步提高飞机的可维护性。