含油钻屑热解析处理技术研究

杨建荣,李世勇,方晓军

(1. 低渗透油气田勘探开发国家工程实验室, 陕西 西安 710018;2.川庆钻探工程有限公司钻采工程技术研究院, 陕西 西安 710018)

1 前言

随着页岩气的大规模开发,油基钻井液被越来越广泛的应用,但是在使用油基钻井液的过程中会产生大量固体废弃物,若大规模任意排放,会产生带有毒素的芳香烃,所含芳香烃的量越多,毒性越大。其含有油类、盐类、有机硫化物和有机磷化物等污染物,它们在很长时间内都难以分解,对环境影响严重,产生极大的危害,目前大量含油钻屑达不到无害化处理,进行填埋,环境危害巨大[1]。

2 概述

2.1 现状分析

油基钻井液废物处理技术薄弱,配套技术匮乏,目前国际上对含油钻屑的处理一般采用集中处理,有热分离技术、脱油净化深埋、生物降解、焚烧法和回注地层等方法进行处理,其中热处理(蒸馏)法,可将含油钻屑中岩屑、油和水分离回收,处理后的钻屑含油量大大减少可直接排放,但是其投资成本较大,处理成本很高[2,4]。

国内处理案例较少,一般采用填埋、焚烧、微波、电磁、热洗或回注地层的方法[6],这几种处理方法还存在难度大、处理费用高、处理不均匀等缺点,同时留下了潜在的污染隐患,还浪费了大量的基础油等资源,并不适用于规模化推广应用,因此寻找一种经济有效的含油钻屑处理与资源化再利用技术对保护环境、节约资源及企业的可持续发展都有重要意义[4,8]。

2.2 热解析处理技术

2.2.1 热解析技术概述

热解析处理技术是新兴的油基钻屑处理技术。该技术是将含油钻屑加入到热解析分离器中,在分离器中含油钻屑高速旋转翻滚,使含油钻屑迅速升温,直至温度达到大部分液体(油和水)的蒸发点,保持这一温度直至所有的污染物都蒸发,使油水蒸发并进行冷凝分离收集,剩余的钻屑含油量大大减少可直接排放[7]。

2.2.2 处理流程

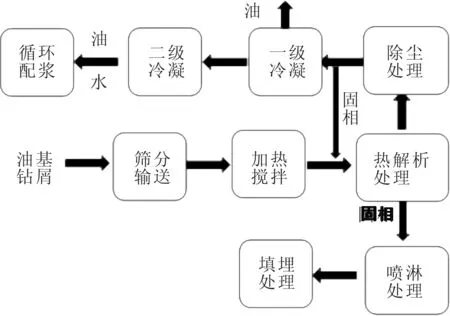

如图1所示,该流程主要是对振动筛出来的含油钻屑进入预处理罐中,在热解析分离系统中,使油水蒸发并进入一级冷凝和二级冷凝罐,乳化液进入回收罐,固相通过螺旋输料螺旋外输,使固相含油量小于1.0%,达到废物排放控制指标[3,9]。

图1 含油钻屑处理流程

3 检测分析

3.1 含油钻屑组分分析

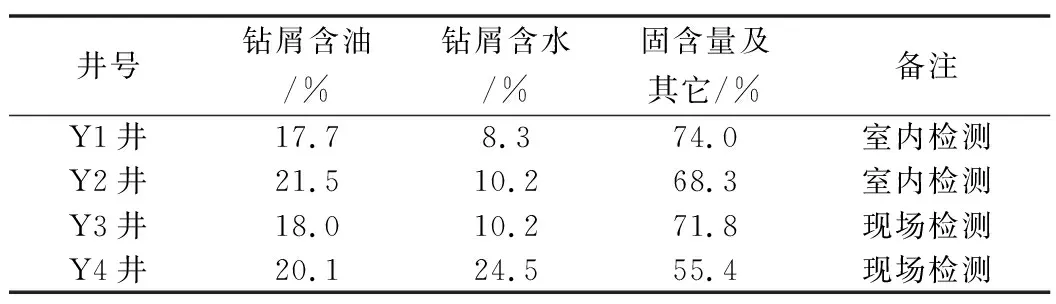

室内通过OIL-510型红外分光测油仪对1井、2井和3井的含油钻屑,进行含油测定,用四氯化碳萃取水中的油类物质,测定总萃取物,然后将萃取液用硅酸镁吸附,去除动、植物油等极性物质后,测定石油类(表1)。

表1 含油钻屑组分检测

由表1可以得出,使用油基钻井液钻井过程中排放的含油钻屑中,钻屑含油量最高为23.3%,含水最高为24.5%,固相含量最高为74.0%。该区域含油钻屑主要由合成剂、水、岩屑及少量添加剂组成,依据室内检测和现场测试情况,钻屑含油约为17.7%~23.3%,含水约为8.3%~24.5%,固相岩屑及其它约为55%~74%。

3.2 合成基沸程测

室内通过全自动沸程测定仪(温度范围:0~400 ℃),对现场配置油基钻屑用合成基进行蒸馏测定,其不同批次测定结果如表2所示。

表2 合成基蒸馏温度测试结果

由表2可以看出含油钻屑油蒸馏温度范围:初馏点约175 ℃,挥发5%组分温度约为185 ℃,挥发90%组分温度约为308 ℃为,终馏点约为315 ℃。

3.3 合成基性能指标

由表3可以看出,合成基的闪点为89 ℃,燃点为114 ℃。

表3 基础油性能指标

4 技术运用

4.1 处理流程

钻屑经过筛除杂物及大颗粒后,将钻屑泵至预处理罐中。为了增加高固相含油钻屑具有一定的流动性,在预处理罐进行初步预热,并搅拌均匀后由进料泵进入热解析分离器内,在分离器里完成油、水和岩屑的分离过程,液相吸热挥发的油和水形成油气进入到一级冷凝和二级冷凝分离器,回收后的液相继续配制油基钻井液;固相钻屑通过分离器下部的出料口进入到螺旋输送器,输送至安全地点进行统一处理。

4.2 现场生产

现场生产过程中,处理时间在6~12 min之间,处理温度原则上低于315 ℃,处理量为1.0~1.5 t/h,在该参数下,设备运行生产,检测处理后钻屑含油量均低于1.0%,满足相关标准要求[5]。对现场生产过程中,部分时间段的参数及处理后结果如表4所示。

通过现场实验确定了油基钻屑处理参数,确定处理温度为300~330 ℃,处理时间为10 min左右,最佳处理量为1.3 t/h,在此参数下处理后钻屑含油量及回收油固含量均满足设计要求。

4.3 处理后结果检测

4.3.1 固相含油量检测

室内对处理后的钻屑进行含油量测定,其不同处理期间结果如5所示。

表4 不同处理量下处理结果

备注:由于是动平衡过程,数据为10分钟内平均值或范围

表5 固相含油量检测

由表5可以看出,处理前钻屑含油量均大于15%,,经过热解析处理后钻屑含油量均小于1%,最低为0.14%,最高为0.70%(图2、图3)。

图2 处理前含油钻屑

图3 处理后钻屑

4.3.2 回收液性能测试

室内对回收液体,加入适量水、乳化剂、有机膨润土、提粘剂及合成基等药剂,重新配制油基钻井液,搅拌后测性能指标,具体指标见表6。

由表6可以看出,含油钻屑经热解析处理后,对油气再进行冷凝回收,回收的液体,经重新调配后各性能指标同现场用油基钻井液指标相近,性能稳定,满足现场钻井要求。

5 结论

针对威远页岩气示范区含油钻屑难处理处理等问题,开展了含油钻屑热解析处理技术现场试验,形成了含油钻屑热解析处理工艺技术。确定处理温度为300~330 ℃,处理时间为10~12 min,最佳处理量为1.3 t/h,最大处理量可达1.5 t/h,处理后钻屑含油量最低可达0.14%,该技术具有处理彻底、无二次污染、处理周期短、效率高的特点。处理后的固相含油量均小于1.0%,满足填埋指标要求,回收的基础液性能满足再次配制油基钻井液要求。

表6 油基钻井液性能指标测试