船用螺旋桨力学性能数学模型

于鑫 韩峻

摘要:通过焊接和塑性变形方式修理螺旋桨时,必须要了解待修理部分的材料特征以及强度特性。本文作者对螺旋桨的化学成分和桨叶厚度进行了一系列的统计和实证研究,以期确定这些特征/特性。本文以数学模型的方式呈现了研究发现的依存关系,以利于理解和使用。

Abstract: When repairing propellers by welding and plastic deformation, it is necessary to understand the material characteristics and strength characteristics of the parts to be repaired. The author of this paper conducted a series of statistical and empirical studies on the chemical composition and blade thickness of propellers in order to determine these characteristics. This article presents the dependencies of research findings in a mathematical model to facilitate understanding and use.

关键词:船舶螺旋桨;力学性能;回归方程;铜合金

Key words: ship propeller;mechanical properties;regression equation;copper alloy

中图分类号:U664.33 文献标识码:A 文章编号:1006-4311(2018)27-0246-03

内燃机驱动的船只极易出现螺旋桨损伤(桨叶断裂或裂缝),而且这些损伤通常是船只振动、螺旋桨和推进发动机等不利因素叠加所造成的(见图1)。此外,当螺旋桨打到浮木或浮冰时,桨叶的磨损边缘也可能会出现裂缝、弯曲和缺口。当运行中的螺旋桨靠近水底时,水底扬起的沙石也会侵蚀桨叶。螺旋桨还会出现疲劳腐蚀和空蚀磨损。维修人员会依据损伤类型和程度、损伤部位以及能否使用焊接或热矫正技术,来对螺旋桨进行修理或更换。

市面上已经出现了多种螺旋桨用高抗性多成分铜合金:锰黄铜合金(1级铜合金)、铝黄铜合金(2级铜合金)、铝镍青铜合金(3级铜合金)以及锰铝青铜合金(4级铜合金)。

目前,各级铜合金都能生产出几种铜合金螺旋桨,其中3级铜合金更是被数十个品牌用于生产螺旋桨。由于市面上的铜合金种类繁多,因此之前人们在修理螺旋桨时通常无法确定其制造材料的具体化学成分(这也难怪,因为通常情况下螺旋桨材料的化学成分都是受专利保护的行业机密),自然也就无法确定螺旋桨的力学性能(特别是螺旋桨半径方向上圆柱断面厚度不均的桨叶的力学性能)。但是,这些信息在选用适宜的螺旋桨参数和修理技术方面至关重要。

虽然在不毁坏螺旋桨的前提下也能大概确定其材料的化学成分,但是要确定螺旋桨待修理部分的力学性能可就没那么容易了。从螺旋桨桨叶上取下试样来确定其力学性能肯定是行不通的。

因此,我们采用单独铸造的直径25毫米铸锭,来测试和确定技术资料(证书)中给出的螺旋桨力学性能。检验结果仅是大致准确,而且所确定的力学性能还不能完全等同于螺旋桨桨叶铸件的真实力学性能。因为,这种真实力学性能只有通过测试从螺旋桨桨叶相应部分取下的试样才能确定。

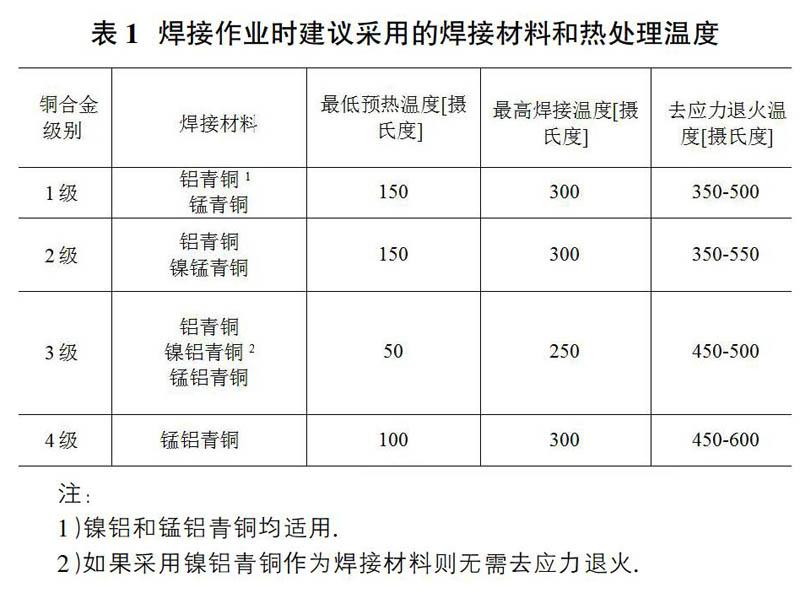

只有在掌握了真实力学性能(特别是通过热矫直或焊接方式修理的螺旋桨桨叶受损部分的塑性性能)之后,才能选用合适的修理参数(不同级别的铜合金[1级、2级、3级和4级]具有不同的加热温度。在采用热矫直以及焊接方式修理螺旋桨桨叶时必须要考虑到这一点——见表1和表2。)、合适的修理厂,进而减少焊接变形与应力,避免焊接处和焊接接头的承插焊管帽处出现裂缝。

有鉴于此,作者萌发了这样一个想法:通过螺旋桨材料的化学成分,来确定螺旋桨相应部位的力学性能。

在螺旋桨制造商(如,荷兰著名的螺旋桨制造商瓦锡兰荷兰推进器联合有限公司[LIPS])实验室里进行的零散研究给出了螺旋桨桨叶(沿半径方向分布的)不同部分的合金性能。

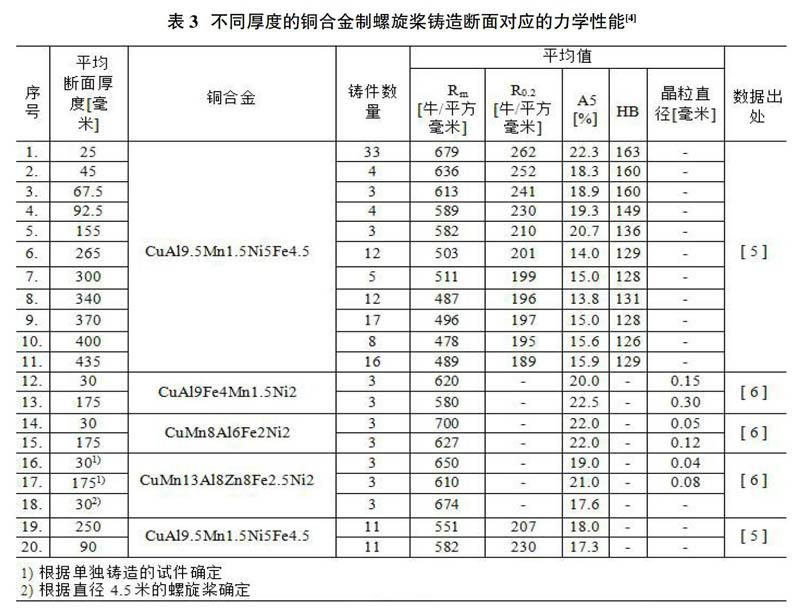

在此研究的启发下,作者尝试采集螺旋桨用铜合金的测量数据(见表3),并将其用于统计分析。根据该分析,作者得出了螺旋桨铸件的力学性能随其厚度变化的回归方程,WZ_WM = a+b·lg(W)。

坐标系中测量点的图形分布(相对值——桨叶厚度,见图2)以及通過多元回归分析得出的曲线很好地标示出了测量结果平均值的位置。这也表明,在普通坐标系中绘制测量数据统计图时,厚度和回归曲线可以用下面的方程来表示:

普通坐标系中绘制的回归线显示,螺旋桨铸件的性能会随着桨叶厚度的增加(主要是在25毫米至175毫米厚度范围内)而发生变化,而且,这一变化趋势与晶粒直径Dz增大引起的性能变化类似。螺旋桨桨叶厚度超出上述范围继续增加时,其性能的变化不甚明显。由此可知,螺旋桨桨叶的力学性能之所以会随着其厚度的增加而发生劣化,是因为螺旋桨铸造材料铜合金的晶粒直径相应增大。

为了求得回归方程,作者从多个研究中心搜集了大量有关铜合金力学性能和化学成分的数据,并按照合金类别对其进行比较。这些螺旋桨相关数据是由多个制造商在多种铸造条件下获取的。不同级别范畴的铸件具有不同的名称、化学成分和力学性能。表4中列出了螺旋桨用特定级别铜合金主要成分含量的容差。表中这些合金成分含量的容差与船级社给出的相关数据一致。

以下回归方程可用于统计数据准备:

由此可得出下列模型参数(见表5):

尽管主要合金成分含量存在一定的容差(见表4),但是大多数情况下还是能够求得基本回归方程。表6中列出了费歇尔检验(Fisher test)的相关系数和结果,以检验因变量Rm和A5的回归方程的显著性。

相關系数可以指示哪些力学性能与螺旋桨用铜合金化学成分具有更紧密的相关性,哪些则不然。由于测量技术的缘故,Rm与化学成分的相关程度高于A5(见表6)。A5值的测定取决于样本中被剔除的两个部分哪个更准确。

如表6所示,只有4级铜合金(添加了锌)的回归方程证明Rm值不显著,而且A5值可能是偶然出现的数值。这可能是由于此类铜合金中锌含量差异巨大(3.0%至8.2%),而其他类别的铜合金中特定成分的含量均控制在较窄的边界内。

根据所得的结果可知:模型匹配令人满意;模型预测值准确性高且具有统计学意义。

结论:

根据上述统计计算结果,可以得出如下结论:

①力学性能与1级、2级、3级和4级铜合金制船用螺旋桨铸件的回归方程的准确性可能十分显著,因此便能够对螺旋桨的力学性能进行准确建模以便确定修理技术。

②作者列出了一个新的、原形回归方程(变量为:力学性能;1级、2级、3级和4级铜合金制螺旋桨铸件的化学成分含量)。在此之前,世界上的所有文献中均未出现过类似的方程。此外,作者还列出了一个类似的方程(变量为:高合金钢的耐腐蚀性和耐氧化性;高温)。该方程出自F.B.皮克林(F.B.Pickering)教授1994在伦敦发表的一篇题为《物理冶金学与钢的设计(Physical Metallurgy and the Design of Steels)》的论文。

③除了常规的船舶修理技术之外,人们现在还可对螺旋桨桨叶待修部分(桨叶断面)的力学性能进行建模。有了这一模型,人们便能更方便地使用焊接或热矫直这类有效的修理技术(无收缩裂缝)来维修螺旋桨桨叶。

参考文献:

[1]Scarabello, J. M. et al., Contribution a letude du systeme trenaire Cu-Al-Mn.Détermination de la coupe Cu- Mn-Al6 limitée au domaine riche en cuivre, Revue de metallurgie 1982, Vol. 79, No 12, pp. 695 - 708.

[2]Marine News, New propeller blades in double – quick time, 2005, No2, pp. 36-37.

[3]PRS, Przepisy, Publikacja nr 7/P, Naprawyrub ze stopów miedzi, Gdańsk 2002.

[4]Piaseczny, L., Rogowski, K., Zmiana mechanicznych na promieniu (0.25 1)Rodlewu , Zeszyty Naukowe Akademii Marynarki Wojennej, Rok XLIV Nr 3 (154)2003.

[5] Wenschot, P., The Properties of Ni-Al bronze sand cast ship propellers in relation to section thickness, Naval Engineers Journal, September 1986, pp. 58 - 69.

[6] Ruddeck, P., Koch, W., Cumanal - ein neuer Werkstoff fur hochbeanspruchte Schiffspropeller, Seewirtschaft 1972, H. 3, ss.196 – 199, H. 4, ss.269 - 272.

[7] Rogowski, K., Modelowanie mechanicznych dla doboru technologii ich napraw, Rozprawa doktorska, AMW, Gdynia 2006.