无轨运输施工隧道瓦斯分布规律数值模拟研究

李永生

(渝黔铁路有限责任公司,重庆 400014)

随着我国交通事业的快速发展,瓦斯隧道数量与日俱增。按照以往惯例,瓦斯隧道施工多采用有轨运输,随着内燃机械设备防爆技术的发展和完善,近些年瓦斯隧道施工采用无轨运输的案例不断增加,因为无轨运输对施工进度和机械设备配置会造成很大影响[1-3],所以有必要开展瓦斯分布规律对无轨运输的影响研究。自20世纪80年代以来,国外学者Shinji等人对隧道掘进过程中掌子面瓦斯涌出做了相应的模拟实验,并测得隧道内瓦斯浓度的分布情况,根据实验结果得出风管出口位置对隧道风流流场的影响较大[4-7]。国内学者在隧道通风程序化方面也做了大量工作:康小兵等通过采用流体动力学软件对高瓦斯隧道通风处理效果进行模拟,根据瓦斯浓度降低程度确定适当的射流风机风速[8-9];王海桥等采用Phoenics3.4计算流体力学软件对独头巷道射流通风三维流场进行模拟,研究结果可为独头巷道风流传质过程和通风排污效率等提供理论基础[10];刘钊春等采用大型有限元软件ADINA的CFD模块,对压入式通风条件下掘进隧道的有害气体浓度扩散进行了三维空间数值模拟,得到了该工况下隧道内的风流结构分布[11]。以往研究成果为进一步开展相关研究提供了理论基础,但是结合实际工况的研究比较欠缺,尤其是结合实际工况开展的瓦斯分布规律研究,以及瓦斯分布规律对无轨运输施工的影响研究更加欠缺,所以有必要结合隧道施工实际工况,对瓦斯分布规律及其对无轨运输的影响开展研究。

1 数学模型的建立

气流在隧道的流动符合流体力学的基本原理,遵循着机械运动的普遍规律,即遵守质量守恒定律、动量守恒定律和能量守恒定律。对这些守恒定律的数学描述有不同的控制方程,控制方程结合具体的隧道边界和初始条件便构成了隧道内风流流动的数学模型[12]。

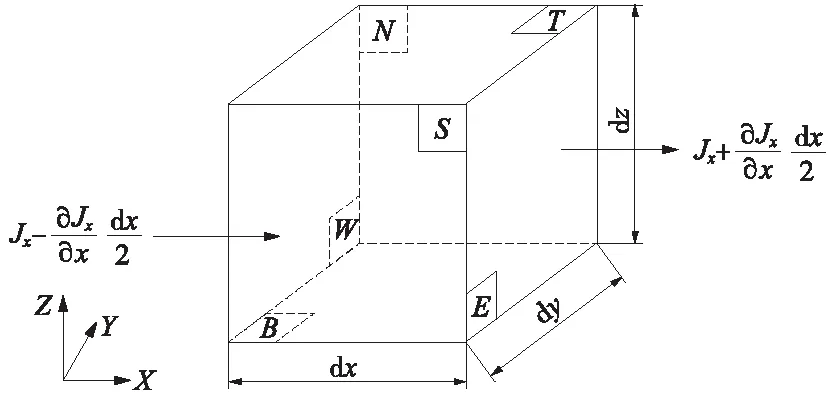

控制方程要体现流体流动过程中的守恒定律。在流场中任取一个微小的六面体作为研究对象,该六面体以D(x,y,z)为中心,6个面分别用N、S、E、W、T和B表示,如图1所示。控制体边长为dx、dy、dz,中心点的流速为u,其在3个方向上的分量为u、v、w,密度为ρ,压强为P。设J为中心点物理量的通用表达式,Jx为其x方向的分量。

图1 控制体示意

由于所考察的微元具有极小尺寸,因此各微元面上的流体物性可由泰勒级数展开式的前两项来表达,以x方向为例,有

依据流体力学的基本原理建立如下3个方程。

(1)流体力学的连续性方程

(1)

式中,vol为控制体;A为控制面。等式左边第一项代表控制体vol内部质量的增加量,等式左边的第二项代表通过控制体表面流入控制体的净通量,两项之和应为零。

(2)流体力学的动量方程

固定资产投资项目由于多人参与项目建议书、科研报告、初步设计报告的编写,报告要经过反复的修订,产生了非常多版本,经常发现编写、修订或汇总的文件版本不一致的现象,给工作带了巨大的麻烦。通过信息化系统,对文件进行版本控制和审签流程控制。对任何检出检入、修订的文件自动进行版本编号与控制,同时在信息系统内对文件进行审签流程,从而保证文件的唯一性和有效性,解决文件报告版本混乱的问题。

(2)

(3)流体力学的能量方程

(3)

1972年Launder Spalding提出了标准k-ε两方程模型,其是典型的两方程模型,也是目前应用最广泛的湍流模型。通过局部通风掘进工作面的流场分布模拟计算研究,得出了局部通风流场适合采用的湍动能和湍流散率方法[13]。所以选择合适的K-ε两方程模型,结合上述基本方程进行湍流模型计算。

2 隧道数值模拟模型的建立

为了更加接近工程实际,依托渝黔铁路天坪隧道实际尺寸建立物理模型,为了避免计算时间和存储过大问题,计算模型长度为隧道施工实际长度,坐标原点为隧道出口。天坪隧道位于贵州省北部,隧道全长13978.252 m,为单洞双线大断面隧道,设置“平导+2斜井+横洞(主、副井)”。其中,横洞工区为瓦斯突出工区,在DK127+710~DK127+850段穿越龙潭组煤系地层,隧道连续穿越C6、C5、C3煤层,层厚分别为1.33、2.45、2.6 m,煤层瓦斯压力为3.58~3.67 MPa,正洞煤系地层区段采用三台阶掘进施工。

2.1 几何模型与网格划分

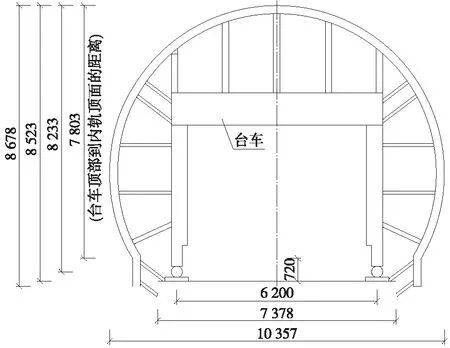

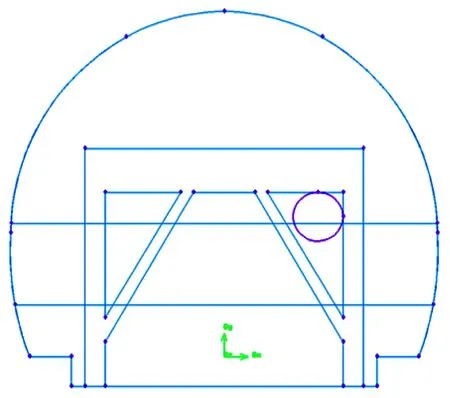

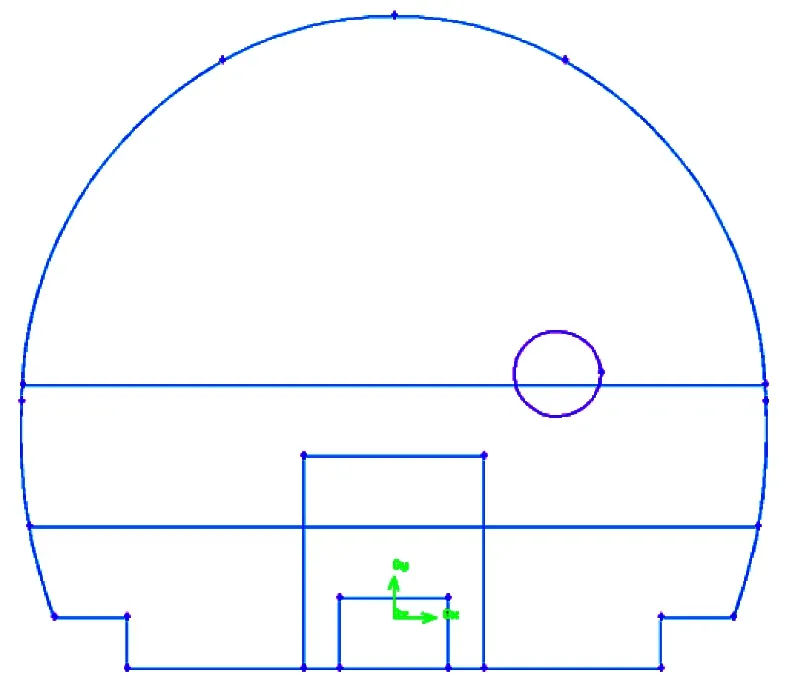

依据现场施组方案数据,以衬砌台车外轮廓线为隧道几何模型(图2),将隧道的几何模型进行合理简化,抽象为三维模型,并利用FLEUNT前处理器GAMBIT进行网格划分[14-18]。

图2 天坪隧道横断面几何图形(单位:mm)

2.2 数值模拟模型参数及边界条件设定

建立几何模型并划分网格后,需要导入FLUENT中进行计算模型选择和边界条件设定,之后迭代计算才能最终得出模拟结果。本模型采用甲烷-空气的混合运移模型,分析流场中的瓦斯运移过程分布情况。

(1)求解器的选择

求解器主要有基于压力和基于密度的2种求解方法。前者主要适用于低速不可压缩的流体,后者主要适用于高速可压缩流体。由于气流在大断面隧道中速度很小,而经查空气在流速20 m/s时的密度与流速为0时的密度值之比约为1,即在隧道施工环境流场内速度对密度的影响可以忽略。所以选择基于压力求解器求解。

(2)瓦斯涌出速度的确定

根据收集附近煤矿最大瓦斯含量作为隧道煤层瓦斯含量,同时考虑极端条件下及隧道揭煤煤层中的瓦斯瞬间释放,故模拟计算时认为煤层中瓦斯在1 s时间内涌出。瓦斯的涌出速度是根据现场所测得的瓦斯的相对涌出量53.24 m3/t,利用下述公式计算求得。

Avt=Q和Q=mq=Adρ

式中,A为隧道横截面面积;ν为瓦斯涌出速度;t为瓦斯涌出时间;Q为瓦斯相对涌出量;d为煤层厚度;ρ为煤的密度。

设置边界条件时,将模型中风筒入口为新鲜风流入口,设为速度进口,速度15 m/s;隧道的入口设为回风边界,为压力出口;在前述假设条件下,隧道工作面即隧道台阶上部截面设为瓦斯涌出面,涌出的气体为甲烷,为瓦斯速度进口,经计算瓦斯涌出速度最大为88.5 m/s。

(3)边界条件设定

在Solution Controls面板中选择SMPLE算法。隧道中气体流动为各项同性的均匀湍流,FLUENT计算中选择standard K-ε双方程模型模拟气相湍流流动。选择壁面函数时,由于隧道内障碍物的存在,空气流在流动过程中会有分离、再附着以及撞击问题,所以选用非平衡壁面函数。数值模拟中,系统默认模型粗糙度为0.5,即Wall Roughness content设置为0.5。选用一阶迎风离散格式,分离算法选取非定常流动模拟隧道内流场随时间的变化,采用二阶差分格式控制误差精度。流场初始设定介质为空气,初始压力为一个标准大气压,温度为300 K。

以上模型参数及边界条件设定完成后,便可以进行迭代计算。

3 有无障碍物隧道瓦斯运移模拟结果分析

3.1 无障碍物工况模拟分析

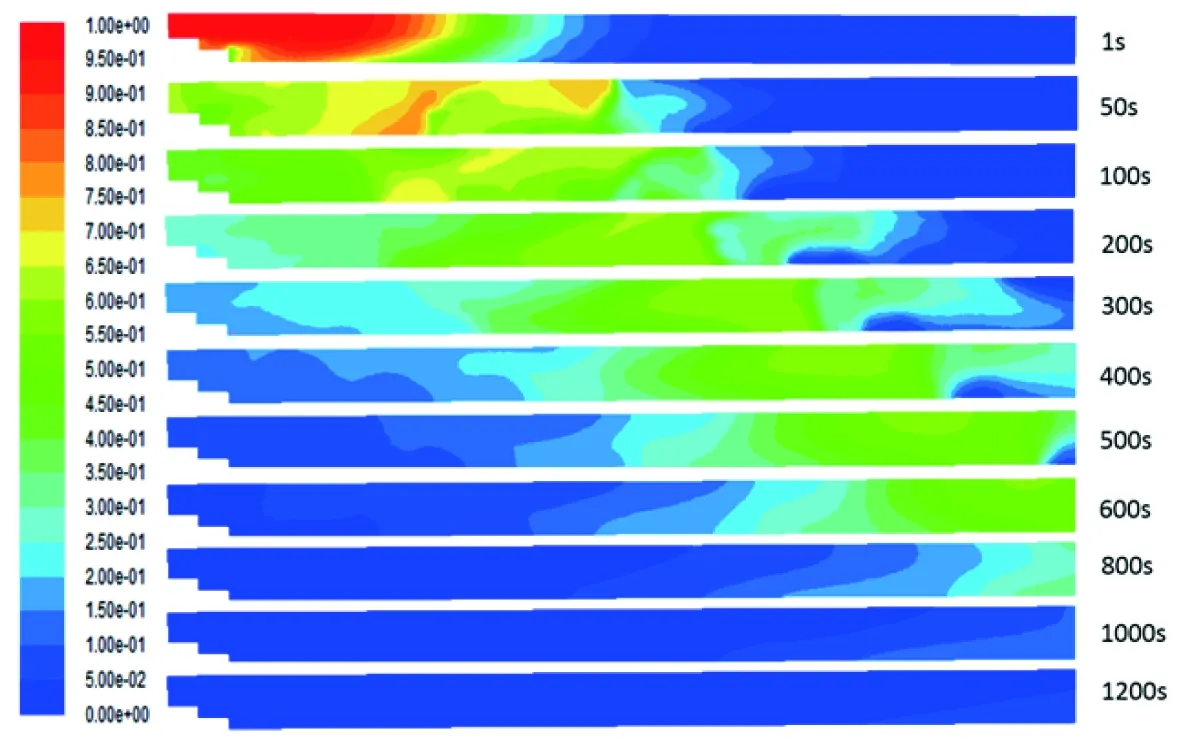

无障碍物隧道距离开挖面100 m处的隧道断面模型如图3所示。数值模拟分别给出100 m处横断面瓦斯浓度随时间的变化规律和瓦斯涌出后在隧道中的运移规律,分别如图4和图5所示。

图3 隧道内无障碍物模拟模型

图4 隧道内无障碍物横断面瓦斯分布云图

从图4可以看出,当瓦斯隧道揭露煤层瓦斯涌出后距离掌子面100 m处横截面瓦斯随时间的变化规律,该断面瓦斯浓度经历了从增加到减少的过程,在250 s之后此断面的瓦斯浓度达到峰值,随着时间的增加浓度逐渐降低;瓦斯浓度变化比较均匀,无浓度跨度大的情况出现;断面瓦斯浓度首先升高的区域在远离风筒的位置,瓦斯浓度最难降低的位置在风筒所在位置的附近;隧道上部的瓦斯运移速度大于隧道下部瓦斯运移速度。

图5 隧道内无障碍物纵断面瓦斯分布云图

从图5可以看出:瓦斯场经历了一个扩大之后又缩小的过程,在风流的作用下,开挖面涌出的瓦斯逐渐扩散开,并逐渐向隧道出口处运移;瓦斯浓度云图变化比较均匀,这说明在隧道内没有阻碍的情况下,瓦斯运移过程中没有出现大的波动;1 200 s后(20 min后),从开挖面涌出的瓦斯被风流带出了数值模拟范围;总体而言,隧道上部的瓦斯浓度大于下部的瓦斯浓度。

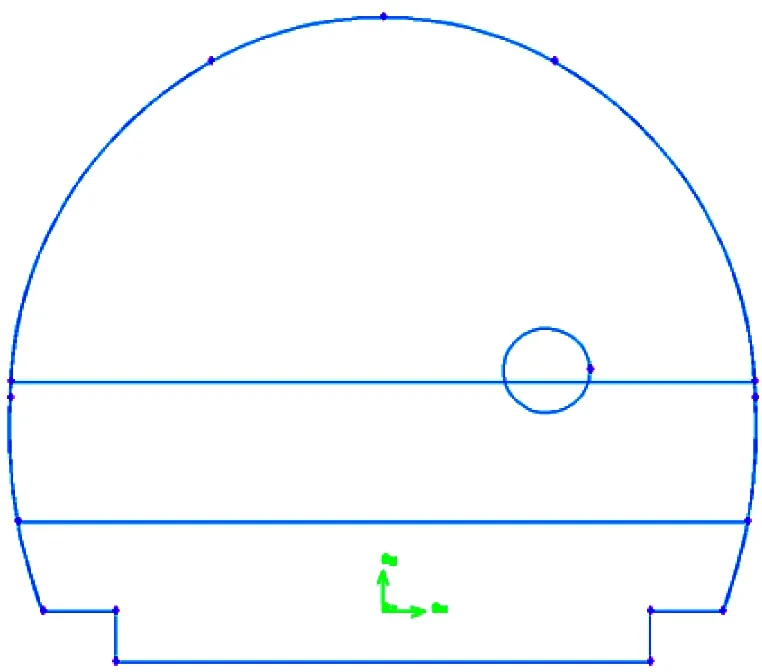

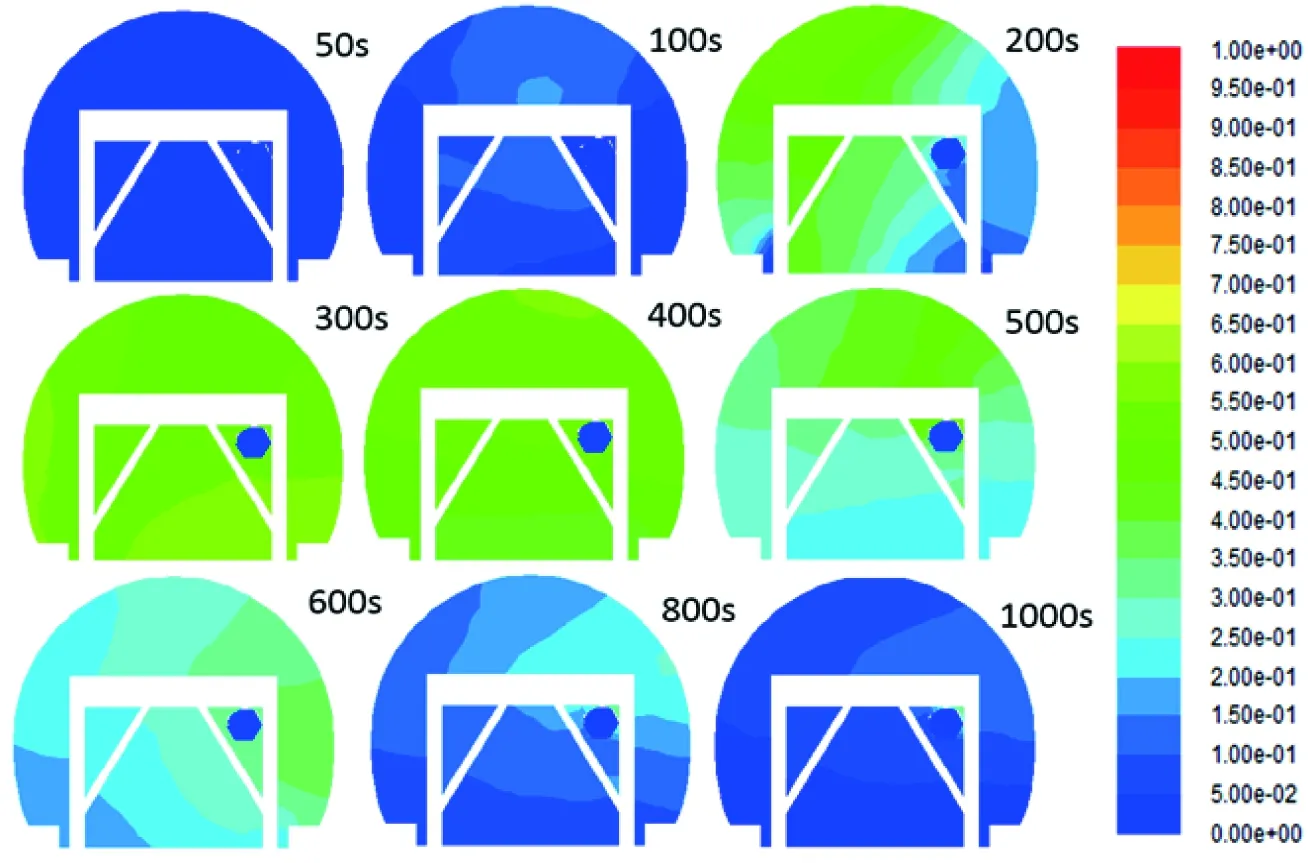

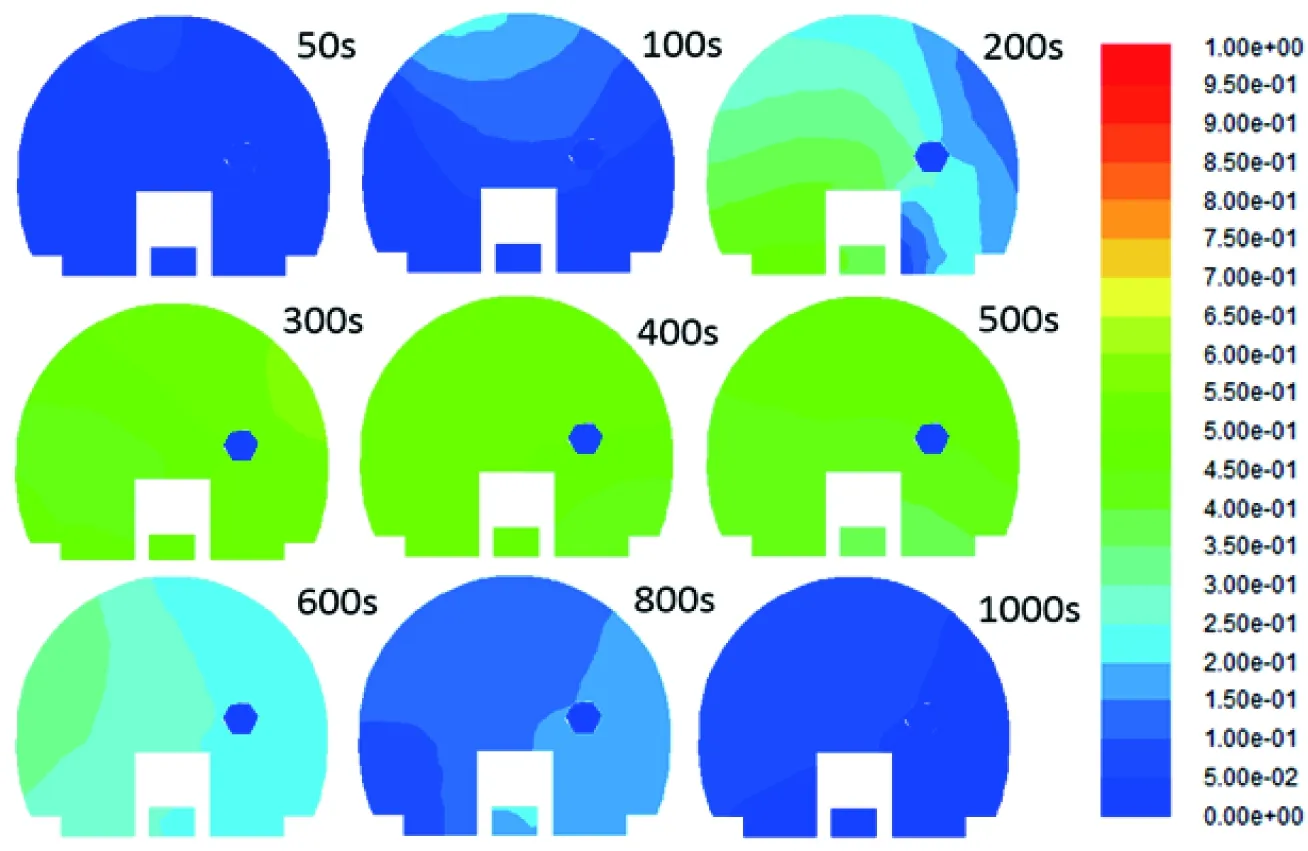

3.2 存在衬砌台车工况模拟分析

存在衬砌台车隧道断面模型如图6所示,采用相同模拟参数,获得如图7、图8所示的距离出口40 m横截面和沿着隧道方向上的瓦斯浓度随时间的变化规律(衬砌台车距离开挖面100 m左右)。

图6 存在衬砌台车模拟模型

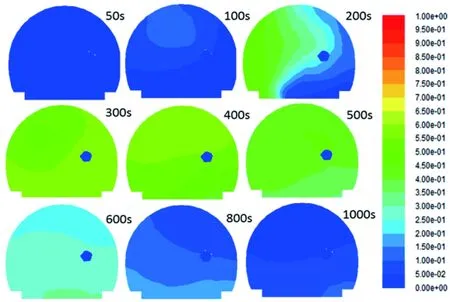

图7 隧道内存在衬砌台车横断面瓦斯分布云图

从图7可以看出:断面内瓦斯浓度首先升高区域在远离风筒的位置,瓦斯浓度最难降低的位置在风筒所在位置的附近,这与风流的流动相关,风流出风筒后遇壁面反射,会首先向开阔的风阻较小的那一面运行,故而远离风筒的位置瓦斯最先到,而靠近风筒的位置风流较难到达,故而此处的瓦斯降低速度较慢;衬砌台车分割开的两侧瓦斯浓度出现断层,浓度差别较大,这说明衬砌台车的存在会对瓦斯的运移流动产生阻挡。同时在相同通风时间下,有衬砌台车对瓦斯浓度场的运移存在明显的影响。

从图8可以看出,瓦斯浓度沿着隧道方向运移规律:瓦斯浓度场经历与无障碍情况大致相同的扩散运移过程,但由于衬砌台车的影响,瓦斯浓度场在台车位置发生变化,原因是台车的存在增加了该处的局部阻力;从时间上来看,衬砌台车改变瓦斯浓度场的同时,也改变了瓦斯在隧道中的运移时间,1 200 s时刻的瓦斯浓度明显高于无障碍隧道,即20 min后在衬砌台车后部还有较高浓度的瓦斯场存在。

图8 隧道内存在衬砌台车纵断面瓦斯分布云图

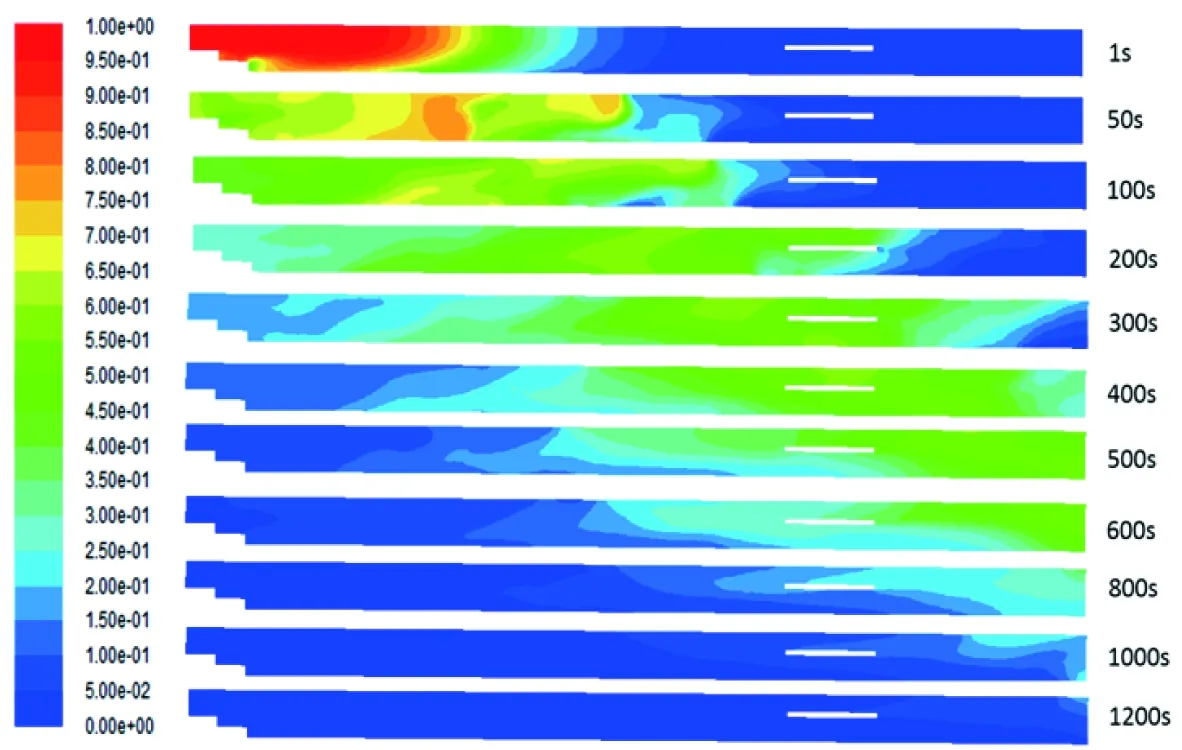

3.3 存在运输车辆工况模拟分析

图9 隧道内有施工运输车辆的模拟模型

存在运输车辆隧道断面模型如图9所示,施工运输车辆尺寸为3 m×2.5 m×6 m,位于距离隧道正中央的位置,距离开挖面150~200 m。模拟结果如图10、图11所示。

图10 隧道内有施工运输车辆横断面瓦斯分布云图

图10为存在运输车辆隧道横断面瓦斯浓度分布云图,从图中可以看出:瓦斯浓度同样经历了从增加到减少的过程,同样在250 s之后此断面的瓦斯浓度达到峰值,与前两种工况不同的是,此工况中250 s和450 s时刻的高瓦斯浓度区域更大,这说明施工运输车辆的存在会增加隧道中瓦斯的聚集;风流的流动对瓦斯的运移影响相似,但施工运输车辆下方轮胎之间的区域瓦斯浓度与周围区域不同,相当于一个比较独立的区域,那是因为施工运输车辆下方轮胎之间的区域比较狭小,与周围区域的风流交换区域很小。

图11为存在运输车辆隧道过中心纵断面上的瓦斯浓度模拟云图,从图中可以看出:瓦斯团同样经历了一个扩大之后又缩小的过程,在这个过程中,瓦斯总体更加扩散,并且逐渐向隧道洞口处运移,这一点与前面的情况相似;瓦斯浓度云图变化相比于前两种情况而言更加不均匀,施工运输车辆附近的瓦斯浓度波动程度比存在衬砌台车阻挡时更加剧烈,在施工运输车辆附近的瓦斯浓度分布常会出现断层,这些都说明施工运输车辆对风流的扰动及对瓦斯的快速排出会产生较强的阻挡和扰动作用。

3.4 瓦斯分布规律及对无轨运输的影响分析

通过对大断面有无障碍物特定通风条件下的隧道瓦斯浓度运输数值模拟结果可以看出:在横截面上,布设风管的一侧瓦斯浓度较低,变化较快,且分布不均匀,但不容易形成高浓度聚集区;未布设风管的一侧浓度相对高些,变化相对较慢,分布比较均匀;隧道上部浓度较高,且分布不均匀,会在拱顶形成一个高浓度聚集区域,随着风流逐渐扩散浓度降低;隧道下部浓度较低,且分布比较均匀,基本不会形成高浓度聚集区,但在无轨内燃机械设备底部的轮胎之间容易形成一个相对稳定区域。沿着隧道纵向方向上,瓦斯涌出后总体是向上部漂移,瓦斯团随着风流向洞外移动时,逐渐扩大,瓦斯浓度逐渐降低,在隧道拱顶形成局部高浓度区域,隧道中部和下部为浓度不断降低的均匀分布区域;瓦斯团在向洞外移动时遇到无轨内燃机械设备或衬砌台车的影响,瓦斯浓度分布将在无轨内燃机械设备处出现突变,高浓度瓦斯团大部分沿着运输设备迎风面向上迅速攀升,很快漂移到拱部形成高浓度聚集区,只有小部分扩散流入隧道中部和下部;隧道上部高浓度瓦斯运移速度明显大于下部瓦斯运移速度,在隧道下部如果有障碍物的出现,会进一步阻碍其运移速度。

通过数值模拟可以看出,无论有无障碍物,开挖面如果瓦斯突然涌出,在隧道设计的通风条件下,瓦斯运移出隧道的时间约为20 min,即无轨内燃机车进入隧道的作业时间不得低于20 min。考虑隧道实际施工存在超欠挖问题、衬砌台车、无轨装运设备等的干扰,会出现局部瓦斯积聚现象,无轨内燃机车进巷作业时间适当延长。

4 结论与建议

考虑渝黔铁路天坪隧道瓦斯极限涌出条件,结合隧道实际施工工序条件,通过数值模拟得到以下结论:开挖面涌出的瓦斯在风流作用下,在隧道的上部发生积聚,隧道下部浓度相对较低,但上部瓦斯浓度场运移速度明显大于下部瓦斯浓度;在压风管一侧瓦斯浓度明显低于无压风管一侧;衬砌台车和存在无轨内燃机车的情况下会对瓦斯运移产生影响,尤其是下部瓦斯场的运移;在有无障碍物影响条件下,瓦斯全部运移出隧道的时间约为1 200 s。

通过数值模拟,考虑隧道施工实际,建议:在正常的施工工序条件下,瓦斯团扩散过程中遇到超欠挖、衬砌台车、无轨装运设备等的干扰,会出现局部瓦斯积聚现象,虽然经过1 200 s时间能将极端条件开挖面涌出的瓦斯浓度降低到一个安全的水平,建议施工渣石运输工序在爆破后通风不低于30 min后进行。同时,为了避免施工中出现异常情况,建议施工中多采用瓦斯抽放、超前地质预报、专项揭煤施工方案、加强通风(包括风电闭锁)和瓦斯监测(包括瓦电闭锁)等主动防控措施,并加强主动防控措施的有效管控;最后结合施工条件,适当与合理采用防爆设备进行被动防控,确保瓦斯隧道施工安全。