发电机皮带轮脱落故障分析

张恒先

(奇瑞汽车股份有限公司动力总成技术中心 241000)

发电机皮带轮脱落故障分析

张恒先

(奇瑞汽车股份有限公司动力总成技术中心 241000)

摘要:某柴油发动机在试车过程中出现多次发电机皮带轮脱落的故障,本文从影响发电机皮带轮脱落的主要因素出发,对发动机的试验工况和前端轮系报告进行分析,计算各种工况下皮带轮所受的反向扭矩,寻找出引起发电机皮带轮脱落的原因,并提出整改措施。

关键词:柴油机;皮带轮;反向扭矩

中图分类号:U464.9

文献标识码:A

0 引言

发电机皮带轮脱落是指皮带轮拧紧螺栓松脱后,皮带轮脱离发电机轴,进而影响发动机前端轮系工作。本文针对这种多次出现的故障,从发动机前端轮系、发动机扭振和发电机皮带轮拧紧方式等主要方面进行深入分析,从根本上找到故障原因,并提出改进措施。

1 故障背景

2014年12月,某型号国四标准柴油发动机OBD诊断及OBD功能标定试验运行时长20 h,在运行完PowerMap后,回到怠速时,位于发动机左下方的发电机皮带轮脱落。

2015年5月,另一台某型号柴油发动机起重机用选择性催化还原系统(SCR)性能验证试验运行50 h,发动机转速稳定在1 300 r/min时,位于前端轮系左下方的发电机皮带轮脱落,故障件如图1所示。

图1 故障件状态

2 故障分析

2.1 故障调查

从现场了解的信息和故障件拆检发现,2起发电机皮带轮脱落故障的相同点如下。

①柴油发动机均为不同编号的试验机。

②柴油发动机前端轮系为双发电机,前端轮系发电机速比为5.0,皮带均为10楔(10PK)。

③故障件均为同一厂家发电机,故障发电机均位于左下方。

④从压紧螺母和发电机轴及带轮分析,带轮脱落是个缓慢的过程,如图2所示。

图2 螺母和发电机轴状态

2.2 失效机理判断

根据以上分析可以判断,发电机皮带轮的失效机理为:发动机在试验过程中的急减速工况,会在压紧螺母上产生一个反向松脱力矩,经过长时间的作用,使螺母缓慢松动,最终导致皮带轮从发电机轴上脱落。

2.3 故障原因分析思路

鉴于发电机皮带轮故障重复出现,且具有多处共同点,分析思路如下。

①分析发电机设计关键点。目的是找到存在风险的关键点,确定分析方向。

②计算急减速试验时发电机皮带轮所受的反向扭矩。目的是分析试验工况产生的反向扭矩对发电机皮带轮的影响。

③计算轮系所能提供给发电机的最大扭矩。目的是与②中的计算结果对比,判断皮带在试验中是否会打滑。

④联系厂家确认发电机在设计过程中是否做过急加/减速试验并获取试验工况数据进行分析。目的是与发动机试验工况对比,分析两者对发电机皮带轮产生的反向扭矩强度。

⑤计算同一工况不同速比下发电机皮带轮所受的反向扭矩。目的是对比同一工况不同速比下发电机的反向扭矩与发电机厂家的急加/减速试验产生的反向扭矩,分析它们之间的大小。

⑥计算发电机加载时对反向扭矩的影响。目的是分析同一发动机试验工况下,发电机加载时对反向扭矩的影响。

⑦分析曲轴扭振对发电机皮带轮的影响。目的是排除扭振对发电机皮带轮脱落的影响。

⑧计算皮带对发电机皮带轮反向扭矩的影响。目的是分析皮带对扭振的缓解程度。

⑨计算张紧轮对发电机皮带轮反向扭矩的影响。目的是分析张紧轮对扭振的缓解程度[1]。

3 故障排查

3.1 分析发电机设计关键点

分析此故障,首先排查与发电机相关的设计关键点是否合理,主要有以下几方面。

(1)发电机皮带轮包角

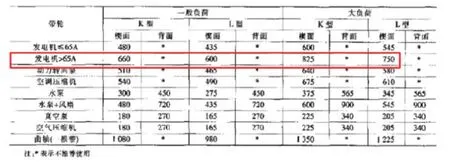

不同功率的发电机对包角的要求有差别,如图3所示。故障发电机的额定电流大于65 A,则包角要求大于82.5°,实际设计包角为154.0°,满足设计要求。

图3 常用多楔带推荐使用的最小包角

(2)发电机皮带轮直径和速比

故障发电机皮带轮直径为54 mm,大于45 mm,满足设计要求。

发电机的实际速比为5.0,比常用速比大,存在设计风险,有可能为故障原因,后续进行重点分析。

3.2 计算发电机带轮所受的反向扭矩

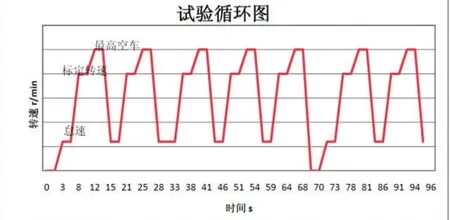

经过工况分析,确定产生反向扭矩最大的工况为发动机的急加/减速试验。工况描述:以每秒10 r/min的变化率从700 r/min升到2 650 r/min,在1~2 s的时间内从2 650 r/min降到700 r/min,耐久试验循环工况如图4所示。

图4 瞬态循环耐久试验循环工况图

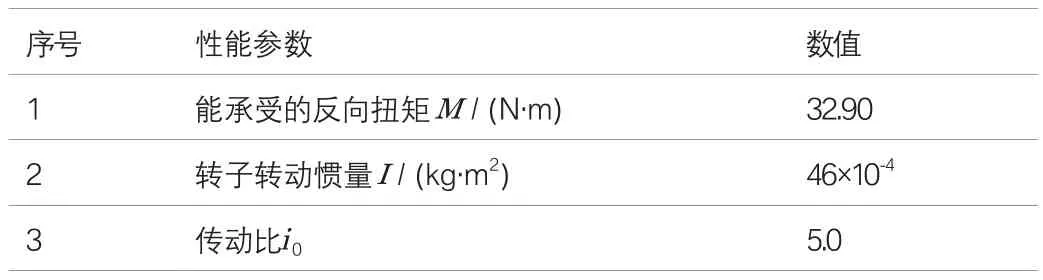

表1 发电机参数

已知发电机相关参数如表1所示。

经计算,发电机在试验过程中所受的最大反向扭矩M1为4.70 N.m,小于32.90 N.m的极限值。

结论:假设皮带不打滑,发电机在急减速时所受的反向扭矩远远小于要求值。

3.3 计算轮系所能提供给发电机的最大扭矩

根据皮带传动的特性,皮带在皮带轮上的滑动角等于包角时,为皮带打滑的临界位置,即此时的有效力最大。

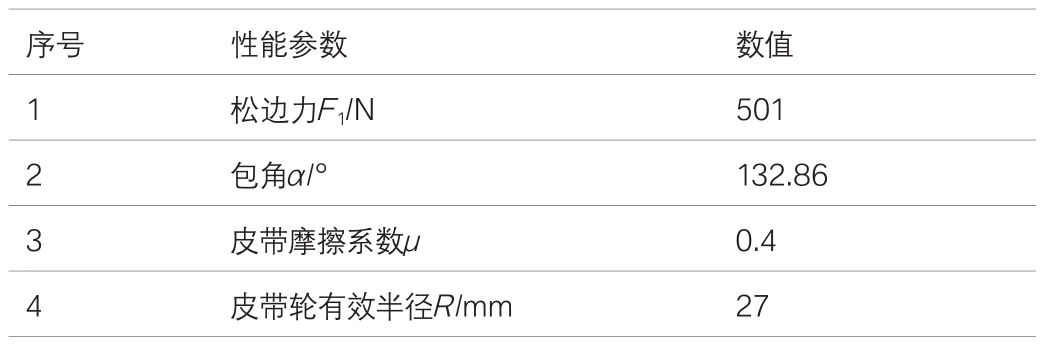

已知相关参数如表2所示。

根据欧拉公式计算轮系紧边力F2为1 261.85 N。

根据松紧边力与有效力之间的关系,计算有效力F3为760.85 N。

根据公式计算轮系所能提供给发电机皮带轮的最大扭矩如下。

M2=F3×R=20.54 N.m

M1=4.70 N.m

M2>M1

结论:在急减速工况下,发电机皮带轮与皮带之间不会出现打滑现象[2]。

表2 轮系参数

3.4 分析发电机急加/减速试验工况

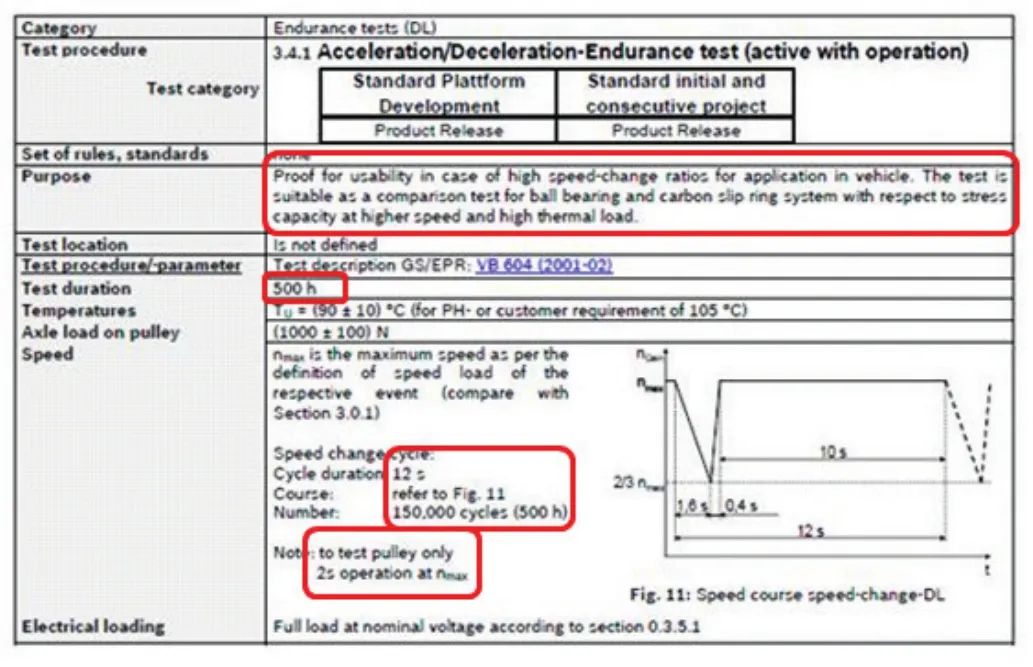

通过与厂家联系得知,发电机在开发过程中也需要做急加/减速试验,细信工况详息如图5所示,工况描述如下。

在0.4 s的时间内,发电机转速由12 000 r/min升到18 000 r/min,在1.6 s内再从18 000 r/min降到12 000 r/min,环境温度90±10℃,轴载荷1 000±100 N,试验时间500 h,12 s一个试验周期,循环试验15万次。

根据厂家提供的试验工况,计算发电机皮带轮的反向扭矩如下。

M2=F3×R =1.81 N.m

M1=4.70 N.m

M2<M1

结论:发电机开发急加/减速试验条件不如在发动机上的试验条件苛刻。

图5 发电机急加/减速试验规范

3.5 分析不同速比下皮带轮所受的反向扭矩

选择3.5、4.0和5.0这3个发电机速比,在发动机的瞬态循环耐久试验下,分别计算其反向扭矩,并与发电机开发时的急加/减速试验中的反向扭矩进行比较。

(1)发动机在1 s的时间内从2 650 r/min降到700 r/min,计算不同速比的反向扭矩如下。

速比为3.5时的反向扭矩为3.28 N.m。

速比为4.0时的反向扭矩为3.76 N.m。

速比为5.0时的反向扭矩为4.72 N.m。

(2)发动机在2 s的时间内从2 650 r/min降到700 r/min,计算不同速比的反向扭矩如下。

速比为3.5时的反向扭矩为1.64 N.m。

速比为4.0时的反向扭矩为1.88 N.m。

速比为5.0时的反向扭矩为2.36 N.m。

结论:如果发动机在1 s内转速从2 650 r/min降到700 r/min,3个速比下发电机的反向扭矩均大于其在急加/减速下产生的反向扭矩,如果发动机在2 s内转速从2 650 r/min降到700 r/min,3.5速比下发电机的反向扭矩小于其在急加/减速下产生的反向扭矩,4.0速比下发电机的反向扭矩略大于其在急加/减速下产生的反向扭矩,5.0速比下发电机的反向扭矩大于其在急加/减速下产生的反向扭矩。

3.6 分析发电机加载时对反向扭矩的影响

分析发电机在发动机瞬态循环耐久试验循环工况下的加载情况,产生反向扭矩最大的时间出现在循环周期的19.0~19.5时间,此段时间为加载降速阶段,发动机加速度a=83.78 rad/s,按速比为5.0计算,发电机加速度a=418.88 rad/s。

计算负载扭矩与急减速时的反向扭矩并比较。

负载扭矩M6为4.91 N.m。

反向扭矩M7为1.93 N.m。

由计算结果可知,负载扭矩M6比反向扭矩M7大,且二者的方向是相反的。

结论:发电机在发电过程中,因存在转子阻扭矩,负载扭矩和反向扭矩的方向是相反的,且负载扭矩M6比反向扭矩M7大,所以,发电机发电状态时的急减速过程不会产生反向扭矩。

3.7 分析曲轴扭振对发电机皮带轮的影响

发动机在运行的过程中,由于曲轴的扭振会相应地产生反向的角加速度,随着转速的提高而升高。结合此款柴油发动机前期的扭振试验报告数据,扭振加速度的最大值为25 m/s2,以此值计算发动机减振器皮带轮所需的扭矩值很大,即发动机扭振产生的角加速度不能按照5倍速比传递到发电机,曲轴扭振在发电机带轮处产生的最大反向扭矩受发电机带轮处皮带所能提供的最大有效力限制,为3.2中所计算出的M1。

3.8 分析皮带对发电机皮带轮反向扭矩的影响

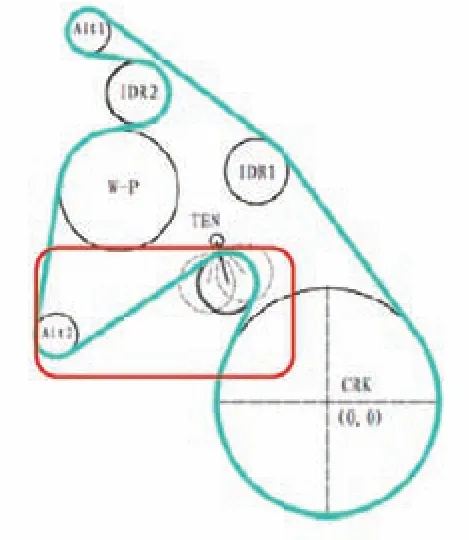

皮带受力时会被拉长,从而可以缓解发动机扭振对发电机皮带轮的影响,下面通过计算来证明发动机扭振产生的加速度对发电机皮带轮的影响程度,轮系布置如图6所示。

发动机扭振角度限值α0<0.2°,减振器皮带轮的直径D为280 mm,则扭振角度对应的弧长计算如下。

L=π×280×0.2÷360=0.49 mm

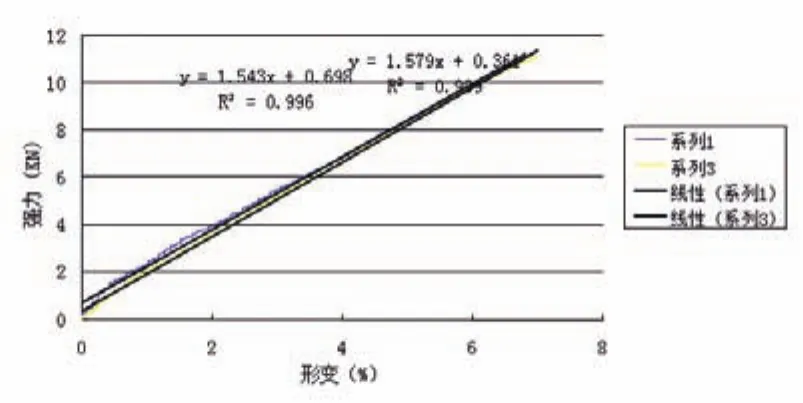

根据皮带厂家提供的数据,1PK皮带施加50 N的拉力会比自然状态伸长0.35%,1PK皮带施加100 N的拉力在自然状态基础上伸长0.7%。图7为皮带施加的拉力与伸长量之间的关系曲线,由此可见,二者基本成线性关系。

图6 轮系布置图

图7 皮带变形与拉力关系曲线

发电机皮带轮到减振器皮带轮之间的跨度包括发电机皮带轮到张紧轮的跨度和张紧轮到减振器皮带轮的跨度2段,即L1为293.07 mm。发动机扭振在此段上对皮带产生的伸长率计算如下。

β=L/L1=0.167%

不考虑张紧轮对扭振的吸收作用,发动机扭振在发电机皮带轮上产生的扭振计算如下。

M8=1 000×(0.167÷0.7)×0.027=6.45 N.m

结论:在未考虑张紧轮处吸收的扭振影响的情况下,计算出的扭振在发电机皮带轮处的反向扭矩为6.45 N.m,小于厂家提供的发电机皮带轮所能承受的反向扭矩值。

3.9 分析张紧轮对发电机反向扭矩的影响

张紧轮支板摆角25°,平均扭转、回复扭矩40.20±4.00 N.m,臂长85 mm,使其摆动力的范围为425~520 N。从摆动幅度及安装位置分析,发电机带轮处增加的有效力小于50 N,则扭振对其产生的反向扭矩计算如下。

M9=50×0.027=1.35 N.m

结论:皮带伸缩变化产生的拉力使张紧轮产生抖动,皮带伸长和张紧轮抖动共同消弱发动机扭振对发电机皮带轮的影响,使扭振产生的反向扭矩会远小于1.35 N.m,即可以忽略不计发动机扭振传递到发电机皮带轮上的反向扭矩[3]。

3.10 结论

经过以上分析和计算结果可知,在发动机的试验过程中,发电机皮带轮急减速产生的角加速度作用,产生反向扭矩。加之发电机的速比较大,同一发动机工况下,在一定程度上提高了作用在发电机皮带轮上的反向扭矩。一定大小的反向扭矩对拧紧力矩有个持续的累加影响,会使螺栓缓慢松脱,导致皮带轮脱落,这也是发电机厂家在产品设计过程中需要做急加/减速试验的原因。

4 改进措施

综上所述,为了避免发电机皮带轮脱落故障的再次发生,采取以下措施进行改进。

①根据计算分析结果,控制发电机速比不超过4.0。

②要求厂家采用转角控制的方法来提高发电机皮带轮压紧螺栓的拧紧力矩。

作者简介:

张恒先,硕士,工程师,研究方向为新能源动力总成集成设计。