挤出吹塑制品刚性粒子增韧改性技术

邱建成 张云灿 史长平 何建领

(1.苏州同大机械有限公司;2.南京强韧塑胶有限责任公司)

⒈ 前言

传统的聚合物增韧改性方法是将聚合物与橡胶、热塑性弹性体等材料进行共混,虽然增韧效果比较理想,但是它们往往牺牲了宝贵的强度、刚度、尺寸稳定性、耐热性以及加工性能。近年来发展起来的刚性粒子(Rigid Filler,RF)增韧聚合物,不但使复合材料的韧性得到提高,同时还可以使其强度、模量、耐热性、加工流动性等得到改善,显示了增韧增强的复合效应。

对于无机刚性粒子的增韧机理目前还没有比较准确的统一的解释,一般这样认为:超细粒子与大粒径粒子相比,它们的表面缺陷少,非配对原子多,与聚合物发生物理或化学结合的可能性大,增强了粒子与聚合物基体材料的界面黏结,因而可以承担一定的载荷,具有某种增韧的可能。

影响无机刚性粒子增韧的因素:

⑴ 聚合物基体的韧性

RF对聚合物的增韧是通过促进聚合物基体发生屈服和塑性变形吸收能量来实现的,因此要求聚合物基体具有一定的初始韧性,即具有一定的塑性变形能力。因此,一般来说,聚合物基体的初始韧性越大,则增韧的效果越明显。

⑵ 界面黏结性

聚合物基体与刚性粒子表面的黏结力越好,则增韧的效果越佳。提高聚合物基体与无机刚性粒子的相容性以增强界面黏结,可提高复合材料的韧性。通过加入相容剂改善RF的表面黏结力,是使聚合物复合材料提高增韧效果的有效方法,在填料与表面处理剂之间形成一个弹性过渡层,可有效的传递和松弛界面上的应力,更好的吸收与分散外界的冲击能,从而提高复合体系的韧性。

⑶ 刚性粒子的大小及用量

常规使用的大粒径粒子容易在聚合物基体中形成缺陷,尽管能提高聚合物体系的硬度和刚度,但却损害了强度和韧性。比如无机常规填料增韧改性体系,在其模量、硬度、热变形温度提高的同时,拉伸强度与冲击强度的下降幅度与粒子的粒度大小有关,粒度越小,下降幅度越平缓。随着粒子粒度的变细,粒子的表面能增大,复合材料在受到冲击时会产生更多的微裂纹和塑性变形,从而吸收更多的冲击能,具有增韧增强的可能性。但粒度过小,颗粒间作用力过强容易发生团聚也不利于增韧;因此,纳米级刚性粒子如何消除粒子之间的团聚力是关键技术之一。采用偶联剂处理填料表面,改善界面黏结,可保证填料在聚合物基体中均匀分散。

刚性粒子的加入量也存在一个最佳值,如果加入量太小,分散的浓度太低,则吸收的塑性形变能将会很小,这个时候承担和分散应力的主要是聚合物基体,因此起不到明显的增韧作用;随着粒子含量的增大,共混体系的冲击强度不断提高。但当填料加入量达到某一临界值时,粒子之间距离过于接近,材料受冲击时产生微裂纹和塑性变形太大,几乎发展成为宏观应力开裂,从而使冲击性能下降。

⑷ 粒子基带厚度

当粒子间基带厚度小于临界基带厚度时,在相对小的应力下,基体产生空化以及大量的局部银纹,强迫基体塑性变形的三维张力能够通过空化而释放,围绕一个粒子周围的应力场已不是简单的增加,而是明显的相互作用,这就导致增强基体的屈服,增大了粒子间基体的塑性变形,从而使体系得到增韧。

⑸ 分散相模量

模量是影响聚合物共混体系的断裂方式,乃至韧性的重要因素。当分散相的模量比较小,分散相在静压作用下发生屈服形变所需的力非常小,此时冲击能量的消耗主要由基质来承担。随着分散相模量的增加,共混体系受力过程中,基质除了本身产生大量的银纹和形成屈服剪切带吸收能量以外,对分散相要产生静水压力,分散相被迫发生形变而吸收大量的能量。而对于模量较大的刚性粒子而言,即使有静水压应力的作用,仍然达不到屈服应力,因此往往发生脆性断裂。所以只有分散相的屈服应力与分散相和基质间的界面黏结接近分散相能随着基质形变而被迫形变,分散相方可吸收大量的能量而起到较好的增韧作用。

在高聚物/刚性粒子增韧体系中,影响的因素往往不只是这些因素,应该进行综合分析与研究。

⒉ 实用中空吹塑容器刚性粒子增韧母粒介绍

经过多年来的技术研究与市场开发,市场上已有多种牌号的刚性增韧母粒销售,其中以南京工业大学张云灿教授团队研制的聚烯烃塑料增韧母料具有较好的综合性能,有一定的代表性,在此进行一些介绍。

南京工业大学张云灿教授团队研制的聚烯烃塑料增韧母料,其专利技术始于 1995年,1999年产品获得中石化组织的产品鉴定。2002年获得中国石油化工科技发明二等奖。2003年组织成立南京强韧塑胶有限责任公司,正式开始工业化批量生产向客户提供产品。2010年工厂搬进自建的新厂区,正式开始年产5000吨规模的生产能力的生产。正式取名为强韧牌增韧母料,强韧牌增韧母料产品的技术标准已实施了14年,2010年进行首次修订。修订后的标准要求有所提高,更加符合生产和客户使用要求。目前强韧牌增韧母料已发展出了系列产品,可用于注塑、挤出、压延、吹塑薄膜、中空吹塑及拉丝等多种成型工艺及产品。

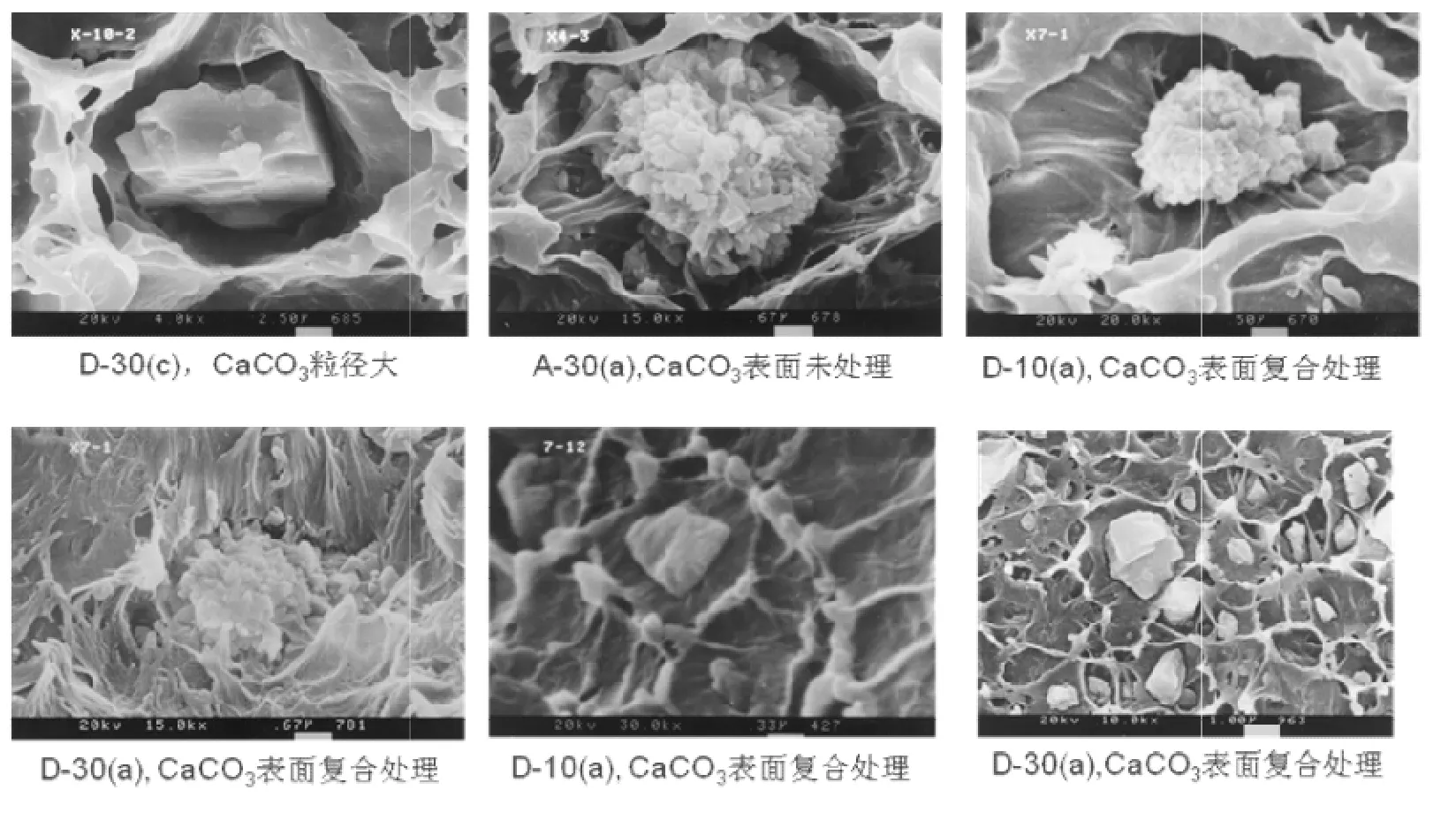

碳酸钙填料对HDPE材料形态的影响见图1。

碳酸钙粒径大或表面未处理时,材料界面存在缝隙,没有形成明显的界面层,材料缺口冲击强度低。而经过复合处理的试样则存在明显的界面层过度区域,材料缺口冲击强度增大。

图2中照片显示:碳酸钙粒径较大时或表面未处理时试样 D-30(c)、A-30(a)中未见大尺度有序结构;而当碳酸钙粒径较小且复合表面处理时,试样D-30(a)中出现了大量的大尺度有序结构,即尺度在5nm左右的伸展链晶体结构。

2.1 强韧牌增韧母料主要技术指标:

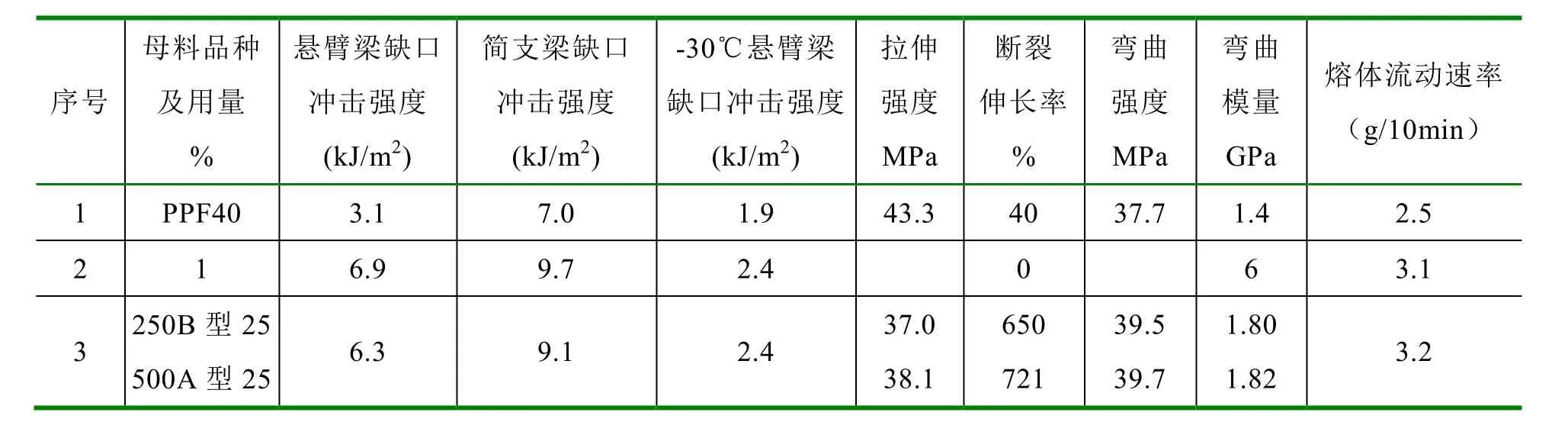

强韧牌增韧母料是一种以微米或亚微米碳酸钙粒子为主要原料,经特殊的表面处理和精密的制造工艺而制得的用于增韧改性聚烯烃塑料的添加材料。该母料可使 HDPE、共聚 PP和均聚PP材料的常温及低温缺口冲击强度提高至原材料的2~5倍,弯曲模量提高30%至50%,并且改性材料的成型尺寸稳定性能获得显著改善,产品耐环境应力开裂性能比未改性料提高20倍左右,可明显改善塑料制品的耐久性能。改性材料的混合性能、加工流动性能优良,使用方便,材料性能可根据母料加入量进行控制;其主要品种及技术指标详见表1中数据。

图1 HDPE/CaCO3复合材料SEM照片(试样断面经80℃二甲苯刻蚀4小时)

图2 HDPE/CaCO3复合材料超薄切片TEM照片(试样经磷钨酸染色处理)

表1 强韧牌增韧母料主要技术指标

增韧母料250G主要用于HDPE水管、波纹管、吹塑托盘、中空容器、塑料周转箱等塑料制品(用量30~50%)。可提高制品冲击强度2~3倍,刚度提高15~30%,降低塑料制品生产成本。

增韧母料250B主要用于共聚PP周转箱、托盘、PPR管(用量10~30%)、PP集装袋扁丝(用量 8~10%)、等塑料制品之中。可提高制品冲击强度 3~5倍,刚度提高 30~50%,降低塑料制品生产成本。

增韧母料250Ba硫酸钡粒子具有耐强酸、强碱腐蚀的特点,故本母料主要用于需要耐强酸、强碱腐蚀的HDPE包装容器之中。可提高50至200升包装桶的抗跌落试验强度和刚度,并明显降低改性制品的材料成本。添加量在15%左右。

增韧母料500A主要用于改性PP,用于制备小汽车保险杠、门板、仪表台(用量10~30%),提高冲击韧性和刚性,减少弹性体用量,降低产品成本。也直接应用于制备 PP周转箱、托盘等具有较高要求的塑料制品之中。增韧母料 500F主要用于HDPE低压膜、流涎膜中,提高薄膜挺度、延展性,强度及模量,并明显降低产品成本。在HDPE重包装袋中改性效果明显。

强韧牌增韧母料改性HDPE和PP的主要技术指标如下表。

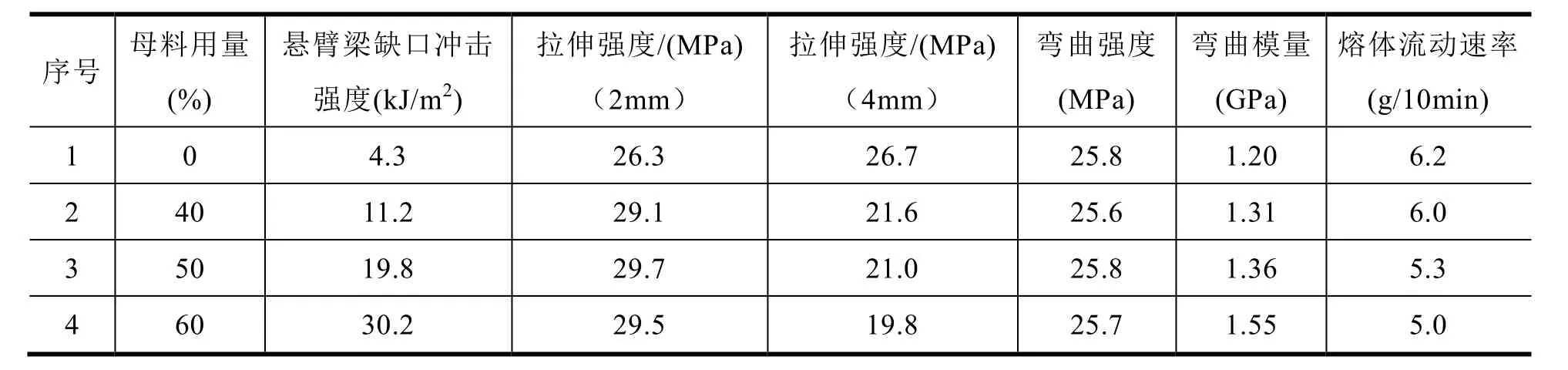

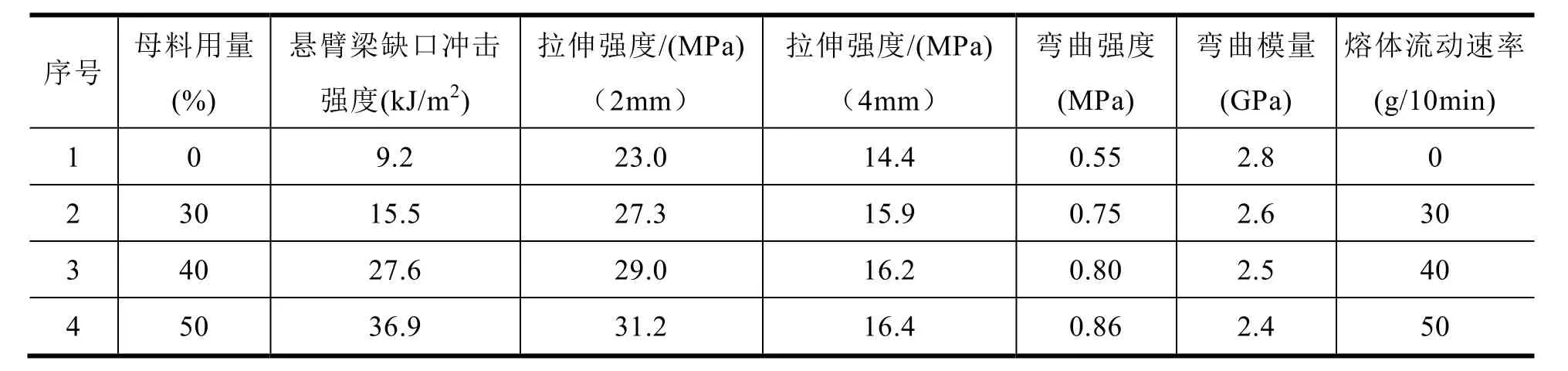

表2 强韧牌增韧母料250B改性HDPE JV060材料性能

表3 强韧牌增韧母料500A改性HDPE JV060材料性能

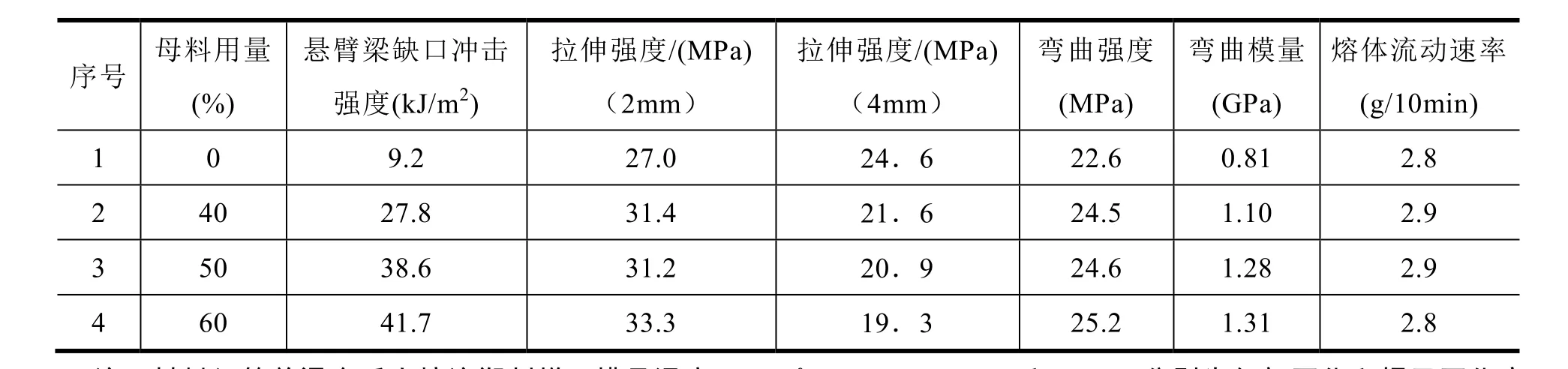

表4 强韧牌增韧母料250B改性HDPE JV060/5000S(2/1)混合材料性能

表5 强韧牌增韧母料500A改性HDPE JV060/5000S(2/1)混合材料性能

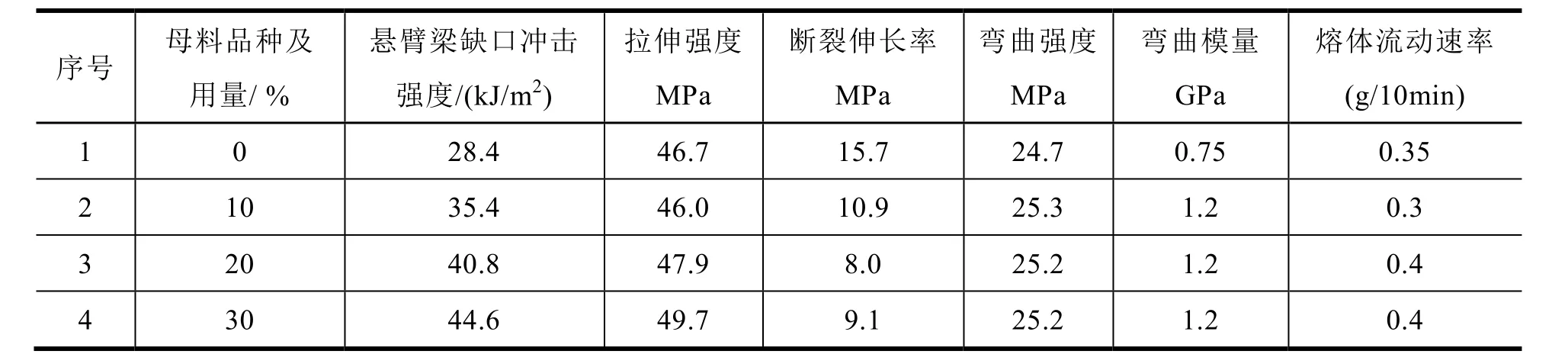

表6 碳酸钙增韧母料250G改性HDPE注塑料5503材料性能

表7 碳酸钙增韧母料250B改性HDPE拉丝料5000S材料性能

表8 碳酸钙增韧母料250B改性吹塑料BL3性能

表9 硫酸钡增韧母料250Ba改性吹塑料BL3性能

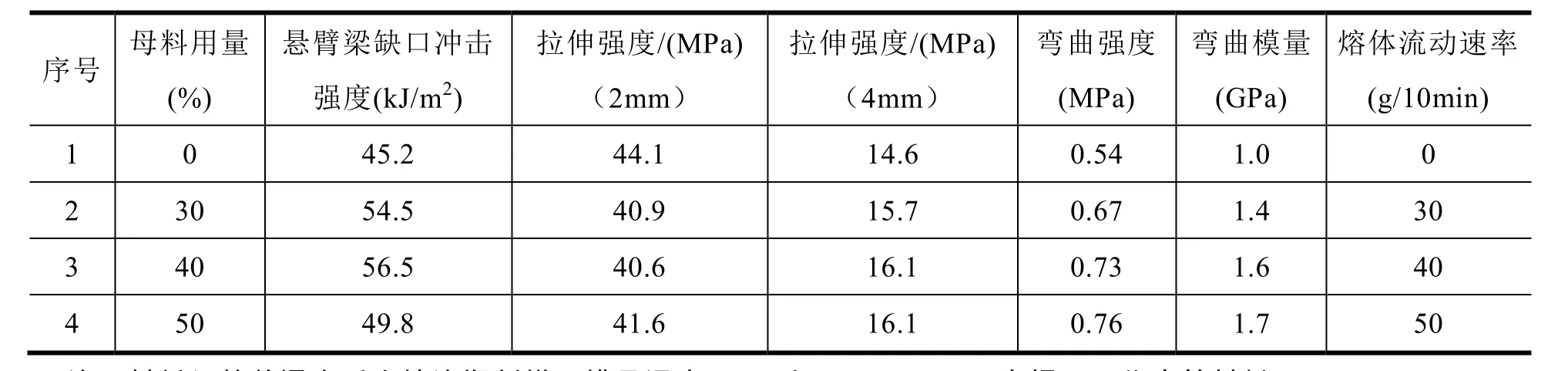

表10 碳酸钙增韧母料250G改性HDPE管材料4803材料性能

表11 碳酸钙增韧母料改性PP拉丝料F401性能

表12 碳酸钙增韧母料250B改性PP注塑料J340性能

表13 碳酸钙增韧母料500A改性PP注塑料J340性能

⒊ 结语与建议

采用刚性粒子来对挤出吹塑制品进行增韧改性工作在业界已经做了多年,一些挤出吹塑制品生产厂家已经有了较为丰富的经验与实际操作,为一些吹塑制品的降低生产成本,提高产品质量做了大量的工作,值得业内更多的厂家关注和实践。

同时也建议,许多吹塑制品的功能和使用要求不尽相同,所谓千差万别,每个吹塑制品生产厂家需要根据自己产品的特点进行专项和仔细的研究与试验,才能找出更加适合自己产品的配方与生产工艺,简单的拿来就用的办法可能会影响产品的性能与使用要求,在此特别提醒一下。