浅谈纵剪机的改进设计与创新效用

朱良军

摘要:随着全球经济一体化的加快,我国装备技术有了进一步的提升,纵剪机越来越成为纵剪卷板精度要求较高的主要加工设备。笔者通过对纵剪机的使用现状提出个性化的改进与设计方案,使之达到创新带来的应用效果与经济效益,这对于解决行业共性技术难题具有积极的贡献和推广意义。

Abstract: With the acceleration of global economic integration, China's equipment technology has been further improved, and the slitting machine has increasingly become the main processing equipment with higher precision requirements for slitting coils. Through the current situation of the use of slitting machine, the author proposes individualized improvement and design schemes to achieve the application effect and economic benefit brought by innovation, which has positive contribution and promotion significance for solving common technical problems in the industry.

关键词:纵剪机;简化刀片组装;提高效率

Key words: slitting machine;simplified blade assembly;to improve efficiency

中图分类号:TG333.2+1 文献标识码:A 文章编号:1006-4311(2018)30-0109-02

1 纵剪机的应用领域

纵剪机,又称纵切机、分条机,是金属带卷,尤其是热轧带卷的一种金属分切设备。用来剪切普通冷轧碳素钢带、马口铁、硅钢片、铝带、铜、不锈钢板及卷板等金属材料。特别适合于起重装备制造企业,按起重机主梁跨度等设计参数切取卷板尺寸,不仅能有效实现主梁全跨度无对接焊缝的工艺要求,确保了起重机设计强度与安全性能,而且作业效率高,充分展示了整机美观度。

纵剪机在广泛应用中发现,具有操作方便、切割质量高、材料利用率高等特点。

2 技术发展研究分析

纵剪机,作为机械制造与加工设备,能将卷板展开后并对其连续送进的带材纵向剪切成若干条窄带,从而取得符合设计要求的制作粗加工技术参数。随着装备技术的不断改进,纵剪机的综合性能得到了良好的完善。16世纪末期的欧洲,先在德国,后来在比利时和英国,出现了人力驱动,用轧辊轧制软金属板材的轧机;17世纪,出现了用水力驱动的轧制薄钢板的轧机;1578年,布尔默在英国取得了纵剪机最早的专利,采用两根刀轴上的圆盘刀片,将软金属扁坯纵向剪成带材;1590年,德·博世在英国达特福特市制成了第一台这种型式的纵剪机。经历了几百年的技术沿革,目前最常见的纵剪机外形基本上由底座、活动机架、上下刀轴、固定机架及传动装置组成,完成金属分切的材料加工。

据有关报道,目前我国权威机构对纵剪机领域进行了最专业、系统的市场深度研究。《2016年全球及中国纵剪机行业现状研究分析与发展趋势预测报告》,不仅对国际国内市场做出了动态分析,包括宏观经济环境分析及经济形势对纵剪机行业的影响,纵剪机行业国家政策及规划分析,还统计了中国主要企业纵剪机产能、产量,以及这些企业纵剪机产品的应用与市场地位,对纵剪机产业上下游客户需求、产业发展情况进行了充分的调查分析。结论是,纵剪机产品市场前景良好,要根据行业发展趋势及投资策略,开发符合不同用户需要的新型机种,已成技术发展关注的焦点。

3 现有技术存在问题

众所周知,纵观现有技术的纵剪机,机架、电机、传动装置这些关键部件的技术研究,已成为制造商及应用领域关注的焦点,以此作为重点研究内容优化原有技术性能与使用要求。从机架的设计结构来看,上刀轴和下刀轴一上一下相互平行设置。电机,则通过传动装置与上刀轴和下刀轴连接。上刀轴的两端和下刀轴的两端均设有外螺纹,上刀轴中段和下刀轴中段均为光轴。上刀轴和下刀轴上均周向限位套合有刀片和隔圈,上刀轴两端的外螺纹上和下刀轴两端的外螺纹上均旋合有螺帽。

因此,现有这种设计结构的纵剪机存在以下技术缺陷:

第一,组装难度较大,而且上刀轴和下刀轴均只有两端设有外螺纹,为了对刀片轴向限位,需要在刀片与刀片之间、刀片与螺帽之间均安装隔圈,组装较费力也较费时间。

第二,此种结构,如所分切的板材的裁剪宽度改变时需要改变刀片与刀片之间的距离,只能将螺帽、隔圈及刀片拆卸后重新组装,使操作非常麻烦,影响工作效率。

4 纵剪机的改进设计技术

近年来,由于纵剪线的速度越来越快, 人们更加重视设备本身具备的安全、可靠和高效性。如果不能快速换刀,纵剪机的高效率就不能完全体现,成为设计缺陷和技术瓶颈。尽管有多种技术途径得以改变使用效果,但不尽人意。如“可吊装式刀轴”法,虽然纵剪机的上下刀轴可以用吊车快速装卸,因其单次装卸成本过高,只能用于大量生产、单一宽度的卷板加工,平时不拆卸刀片,只在刀片刃磨时才予拆解。这种方法,不仅使用场合有其較大的局限性,而且在吊装刀轴时,容易损坏刀片和刀轴,导致成本再次增加。

笔者在广泛的实践中,于2010年研究并提出了一种能够简化刀片组装过程和可使刀片随意在刀轴上沿刀轴轴向移动位置的纵剪机。从而解决了现有技术存在的不足,本技术已获国家发明专利。具有以下几个创新点:

①纵剪机位于机架两立柱之间的上刀轴全段和下刀轴全段的外壁上均设有外螺纹,在上刀轴上的每个刀片和下刀轴上的每个刀片,采用螺接在刀轴上的轴向限位装置进行轴向限位,与现有技术相比,省去了隔圈,而且轴向限位装置又是螺接在刀轴上,因此,组装刀片较轻松,省时又省力,且无需将刀轴与立柱拆卸就可装刀、对刀片进行定位。

②当刀片需要在刀轴上沿刀轴轴向改变位置时,由于轴向限位装置螺接在刀轴上、刀片套合在刀轴上,只要左右旋转轴向限位装置,刀片就会跟着轴向限位装置一起左右移动,从而可以在无需重新拆卸并组装的情况下来改变刀片在刀轴上的位置,操作相当方便,可提高工作效率。

③在刀轴上采用梯形螺纹,可防止轴向限位装置在刀轴上打滑。

④在刀轴上的梯形螺纹,由于螺距较大,可使轴向限位装置装配拆卸方便、快速。

⑤轴向限位装置与上刀轴或下刀轴螺纹连接,且分别夹持在刀片左右两侧的锁紧螺杆套,每个锁紧螺杆套上均设有将锁紧螺杆套锁紧在刀轴上的锁紧装置。此种结构的轴向限位装置通过刀片左右两侧的锁紧螺杆套将刀片夹持住,每个锁紧螺杆套又通过一个锁紧装置锁紧在刀轴上,从而可将刀片轴向限位在刀轴上,结构简单,操作方便,既能保证锁紧力强,又能防止螺帽松脱。

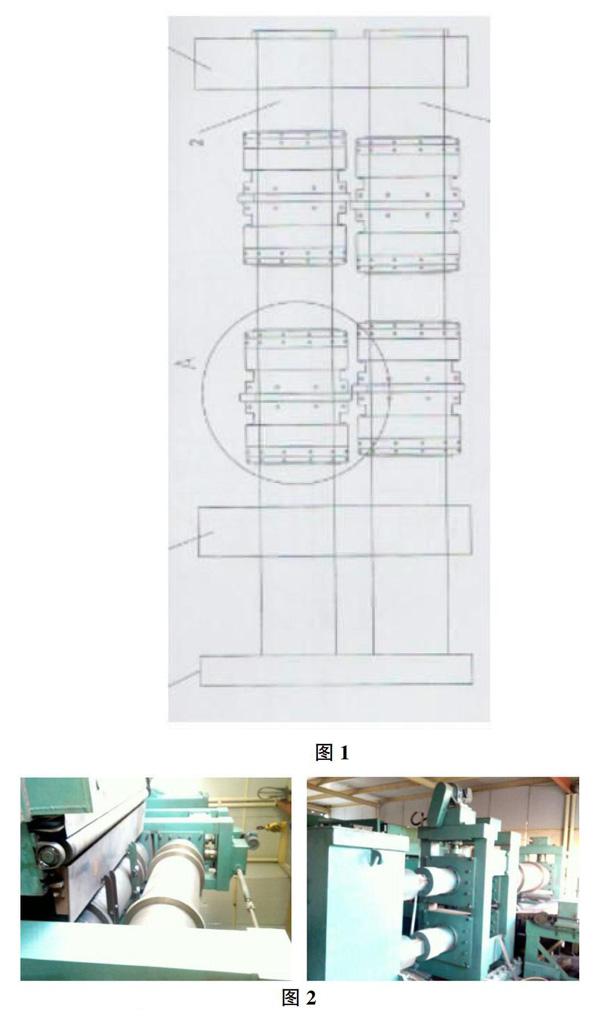

图1是对纵剪机核心部件进行改进设计后的结构示意图。

5 纵剪机的创新效用

5.1 技术创新水平

采用该创新点进行技术改造后,提升了现有纵剪机的技术水平。其关键技术已获国家知识产权局颁发的发明专利(ZL 201010518304.9)。经过多年来的实施,本技术能更好地为各类起重机主梁(尤其是跨度尺寸)制造带来成本效应,无需通过钢厂定尺,也无需增加对接焊缝达到跨度定制要求。在大量采用冷轧卷板中,可以按设计要求进行任意分条、切条,大大缩短了操作时间,保证了主梁无对接焊缝的强度要求,同时也提高了生产效率。

5.2 经济社会效益

①该技术自应用实施后,2011~2017年,年平均加工钢板厚度δ5.75~13.75起重机主梁条板约3700吨,价值1669万元,每年可节约因定制条板而增加的成本600多万元;按年产值1.5亿元计算,预计耗用条板6900吨,则可节约因定制条板而增加的成本1000多万元。

②采用本技术,在无需起重设备(吊机)支持的情况下,只需1名员工独立操作10分钟时间完成条板切割宽度调整,替代了原2名员工配合操作、费时150分钟才能完成的作业,年节约用工成本5万元以上;缩短工时90%以上,且作业环境更具人性化,降低了操作风险。

图2为改造后的设备实样。

5.3 行业地位与影响

①采用本技术,率先为纵剪机整机行业带来了技术进步与产业升级,可在国内起重机等钢结构制造同行中进行全面推广与应用,具有良好的技術促进作用;

②采用本技术,可对现有纵剪机进行改进设计,使它能更好地满足行业需求,发挥国产化先进装备的技术优势;

③采用本技术,直接将卷板分条切割为设计尺寸的板材,解决了生产场地占用、物流成本高、周期时间过长等问题;在确保起重机主梁无对接焊缝的同时,提高了装备技术的稳定性、安全性,强化了产品的竞争力。

参考文献:

[1]郭学华.完善纵剪设备 提高纵剪带钢质量[J].山西冶金,2004(01).

[2]侯铎,许瑞璋,贺和平,向干江.纵剪带折边原因的初步分析[J].武钢技术,2000(04).

[3]兑卫真,圣和.纵剪机组圆刀片的研制[J].山西机械,1999(S1).