多段深度脱汞工艺的研究与应用

常万彬

(宜宾天原集团股份有限公司,四川 宜宾 644004)

汞具有持久性、易迁移性和高度生物蓄积性[1],是在生态系统中能循环的唯一重金属。汞污染问题已成为目前全球高度关注的话题。长期以来,受资源结构影响,我国聚氯乙烯生产主要以电石法工艺为主。电石法聚氯乙烯生产过程中的汞去向主要是废汞触媒、含汞废活性炭、含汞废水等,分别占氯化汞使用总量的44%、51%、5%。目前,废汞触媒和含汞废活性炭由有资质的危险废物处理厂家回收处理,氯化汞回收率约95%,而含汞废水达标处理则成为电石法聚氯乙烯行业亟需攻克的技术难题。

作为全球最大的汞消费国,中国完善政策法规,强化监管力度,并在全球范围内限制汞污染起到表率作用。2016年4月,全国人大常委会十二届第二十次会议批准《关于汞的水俣公约》。工信部《关于印发电石法聚氯乙烯行业汞污染综合防治方案的通知》(工信部节[2010]261号)中明确要求电石法聚氯乙烯企业加强过程控制与治理,减少汞的流失和排放,加大回收利用和无害化处理。2016年8月,环保部会同质检总局发布《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581—2016)将处理后的总汞排放限值确定为0.003 mg/L。

1 目前含汞废水处理方法

1.1 电石法含汞废水来源

电石法聚氯乙烯生产工艺中,含汞废水主要来源于经转化生成的粗氯乙烯单体水洗、碱洗净化处理过程,包括含汞废酸液和含汞废碱液。

1.2 常见含汞废水处理方法

目前常见的含汞废水处理方法有化学沉淀法、电解法、吸附法、离子交换法、膜分离法等[5-10]。

1.2.1 化学沉淀法

化学沉淀法为目前处理重金属废水较常用的一种方法,主要是向重金属废水中投加化学药剂,使其与废水中的金属离子发生沉淀作用,然后通过物理方法使沉淀的金属离子与水分离,净化受重金属污染的水。处理含汞废水时,处理方法为:向含汞废水中加入硫化钠,Hg2+与S2-生成溶解度极小的HgS沉淀,将废水中的汞除去。该方法具有操作简单、去除效率快、运行成本低等优点。但当废水中硫离子浓度较高时,易形成可溶性络合物Na2[HgS2],导致处理后的水中残存汞,造成二次污染等问题。

1.2.2 电解法

电解法是利用金属离子的电化学性质使金属离子在电解过程中从溶液中分离出来。电解时,金属离子在电极上发生氧化还原反应,其在电极上析出或者沉淀于反应器底部,使溶液中的金属离子浓度降低,净化水质。该方法占地面积小,操作简单,易于实现自动化,但其缺点是耗材严重、电能耗高,同时不能完全去除水中的重金属离子。所以,电解法也不太适宜处理低浓度的含汞废水。

1.2.3 吸附法

吸附法是利用具有多孔结构的材料来吸附废水中重金属离子的方法。采用具有特殊性能的吸附剂吸附含汞废水中的汞离子,因具有效率高、工艺简单、不产生二次污染等优点逐渐成为目前除汞技术的热点研究领域。但吸附法对所用吸附剂的选择性要求极高,且只适于处理较低浓度的含汞废水。

1.2.4 离子交换法

离子交换法是利用离子交换剂上的离子和废水中金属离子的相互交换作用,使废水中的金属离子吸附到离子交换剂上,金属离子与溶液脱离,达到去除废水中重金属离子的目的。该法具有设备投资少、效率高、效果显著等特点,但主要用于处理汞含量较低的废水,且受废水中杂质的影响较大,离子交换树脂容易受到污染使交换效果下降,同时再生频繁,操作复杂,运行成本高,所以在处理含汞废水方面使用得较少。

1.2.5 膜分离法

膜分离法主要有微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)等技术。选择适当孔径的超滤膜,可以有效地去除水中低含量的Cu、Ni、Cd、Pb和Zn等重金属的氢氧化物。先用氢氧化钠调节pH值,使重金属的氢氧化物呈胶体状态,再用超滤膜截留,处理后的水中重金属含量远低于排放标准,实现废水处理和回收金属的目的。

2 传统含汞废水处理工艺

2.1 工艺流程

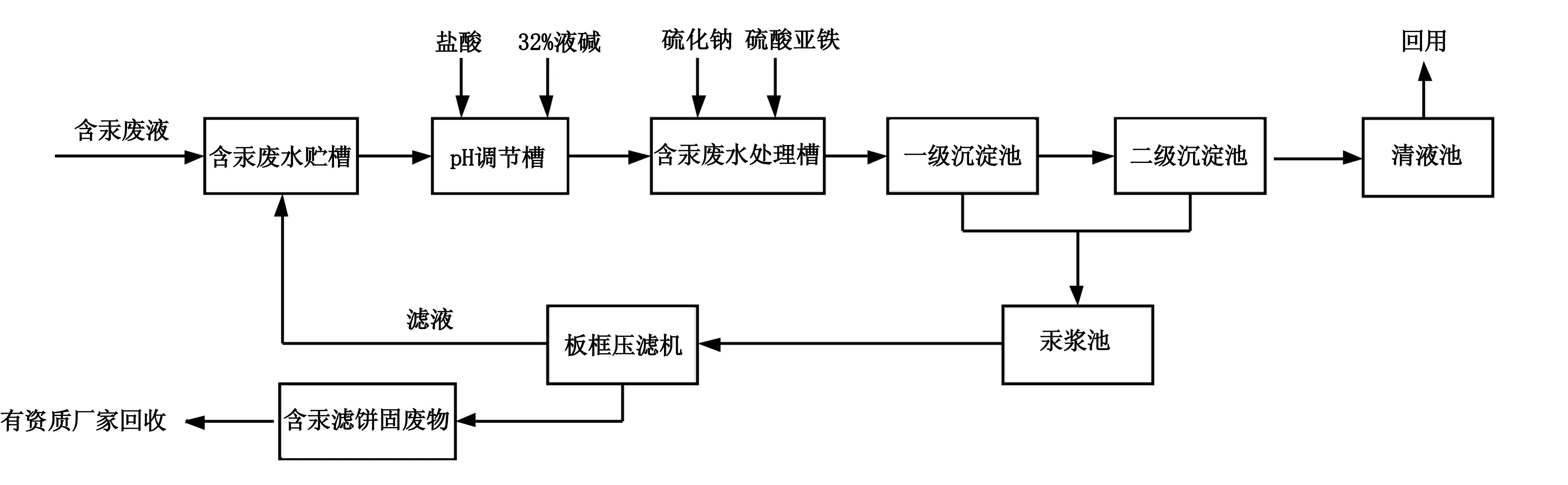

在研究开发多段深度脱汞工艺前,宜宾天原集团股份有限公司含汞废水处理工艺采用的是目前电石法聚氯乙烯行业常用的化学沉淀法工艺,其工艺流程简图如图1所示。

图1传统含汞废水处理工艺流程

Fig.1Traditionaltreatmentprocessflowofmercury-containingwastewater

该工艺是将生产过程中产生的含汞废水、废酸和废碱收集储存在储槽内并搅拌均匀,加入酸或碱调节含汞废水的pH值后输送至含汞废水处理槽内,在含汞废水处理槽内分步加入硫化钠和硫酸亚铁充分反应。反应完成后配入硅藻土助凝剂沉淀,沉淀后的含汞污泥经压滤成滤饼后作为固废物进行处理,而上层清液循环利用,实现含汞废水的处理。

2.2 装置运行效果

在化学沉淀法装置运行后,逐渐发现该方法对过程控制要求非常严格,需要对每批次的原水和排放水都进行检测,以确定药剂的加药量,因此操作难度高。经过装置处理后的清液中汞含量波动大,汞去除率只能达到90%左右,同时清液中含有大量的悬浮物,不能实现生产稳定运行。另外,将清液回用到氯乙烯单体净化装置时,由于清液中的悬浮物含量高,造成泡沫塔塔板和填料塔填料阻塞,系统阻力上涨,对生产系统负荷造成较大波动。去除汞的清液中含有较多硫离子,回用到系统中也对产品质量产生较大的影响,故通过化学沉淀法处理后的含汞清液也不能回用到生产装置内。

3 多段深度脱汞技术研究

为解决传统化学沉淀法含汞废水处理装置运行过程中存在的诸多弊端,宜宾天原集团股份有限公司经过深入研究,开发出利用特种除汞吸附剂的多段深度脱汞工艺装置,经该工艺装置处理后的含汞废水,其出水汞质量浓度达到小于0.003 mg/L的指标要求。

3.1 传统化学沉淀法处理含汞废水不能达标的原因

含汞废水体系中汞含量比较低(一般<2 mg/L),而产水要求精度高(<0.003 mg/L),因此为使化学沉淀法处理后的清液汞含量达标,必须解决两个问题:①要把离子态的溶解汞转换成沉淀性的固态汞,将水中的溶解性汞质量浓度处理到0.003 mg/L以下;②将产生的沉淀和液体水彻底分离。但从化学沉淀法装置实际运行结果分析,根本无法满足以上条件。

根据金属硫化物溶度积的大小,其沉淀析出次序如下:Hg2+>Ag+>As3+>Cu2+>Pb2+>Cd2+>Zn2+>Ni2+>Fe2+>Mn2+,硫化汞浓度积常数Ksp(HgS)=4×10-53[11]。按照此理论计算,即使考虑到过饱和因素的影响,理论上应该可以将溶液中的汞质量浓度控制在0.003 mg/L以下,但由于氯碱行业含汞废水的特殊性而导致汞含量无法控制在上述指标内。

3.1.1 氯离子浓度高,提高了难溶汞化合物的溶解度

相关研究结果表明[12]:当Cl-浓度为10-4mol/L时,Hg(OH)2和HgS的溶解度分别增加55倍和408倍;当Cl-浓度为1 mol/L时,Hg(OH)2和HgS的溶解度分别增加105倍和3.6×107倍。

3.1.2 硫化钠加入量不容易控制

在传统的含汞废水化学沉淀法处理过程中,向废水中加入硫化钠的主要化学反应如下:

由于含汞废水中汞含量较低,一般小于2 mg/L,若硫化钠的加入量少,则产生沉淀不彻底;若硫化钠过量太多,则容易产生可溶性的汞的络合物Na2[HgS2]。运行时一般将含汞废液pH值调至9~10,硫化钠的加入量一般控制在汞当量浓度的10倍左右,这样汞的去除率最高。但在实际运行过程中,由于汞含量不断变化及硫化钠计量问题,导致反应难于控制。

3.1.3 悬浮颗粒不易沉降分离

化学沉淀法产生的硫化汞沉淀颗粒比较细小,与过量的硫化钠容易形成络合悬浮物,因此不容易形成大颗粒的沉淀而快速沉降下来。虽然生产过程中加了硅藻土助凝剂,希望能在硅藻土沉淀的过程中,把汞沉淀夹裹在一起充分沉降下来,但实际操作中效果不稳定,经处理后的清液不合格时,含汞废水需要返回系统重新絮凝沉淀。

因此,化学沉淀法要达到最佳除汞效果,控制难度大且很难满足新的《烧碱、聚氯乙烯工业污染物排放标准》要求。

3.2 多段深度脱汞技术研究

多段深度除汞技术的原理是采用特种除汞吸附剂,对经化学沉淀法处理后的含汞废水中微量溶解态汞进行吸附处理,实现含汞废水经处理后达到汞质量浓度≤0.003 mg/L的排放标准。根据宜宾天原集团股份有限公司含汞废水实际情况,将现有化学沉淀法除汞装置与多段深度除汞技术进行有机结合,开展多段深度脱汞技术研究,具体研究情况及结果如下。

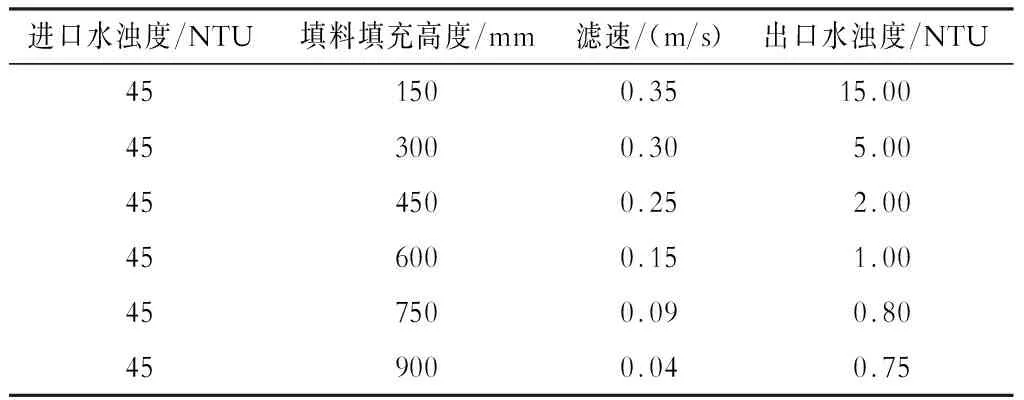

3.2.1 含汞废水中悬浮物去除的研究

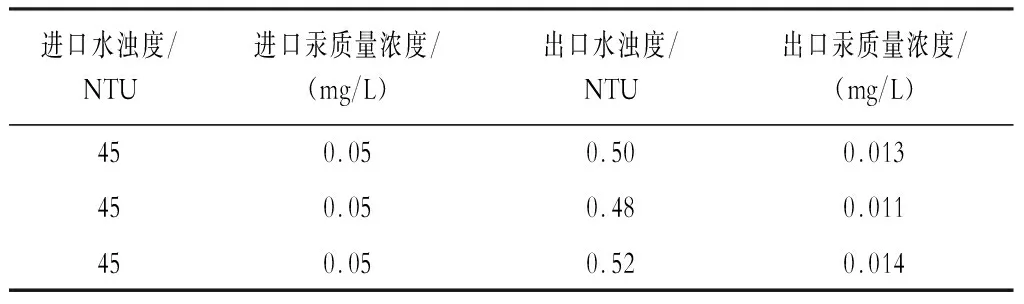

从化学沉淀法含汞废水装置的运行效果可知,经化学沉淀法处理后的含汞废水中含有大量悬浮物、胶体、大分子有机物等,如不对该部分物质进行处理,不仅影响含汞废水的达标排放,同时含汞废水也不能回用到生产装置。为将有效拦截去除含汞废水中的悬浮物、胶体、大分子有机物等,试验采用经化学沉淀法处理后的含汞废水清液,通过装填有火山石、石英砂、无烟煤的多介质过滤器过滤,考察不同多介质过滤填料的填充高度、不同滤速对过滤后含汞废水浊度的影响。过滤填料粒径为2~4 mm,m(火山石)∶m(石英砂)∶m(无烟煤)=1∶1∶2,填充柱内径为50 mm,截面积为1.96×10-3m2,研究结果见表1。

表1 多介质拦截过滤悬浮物、胶体、大分子有机物等数据

从表1可以看出:含汞废水的出水浊度随填料填充高度的增加而递减,填充高度为750 mm时,出水浊度降到1 NTU以下,之后再增加填充高度,其出水浊度下降并不明显。

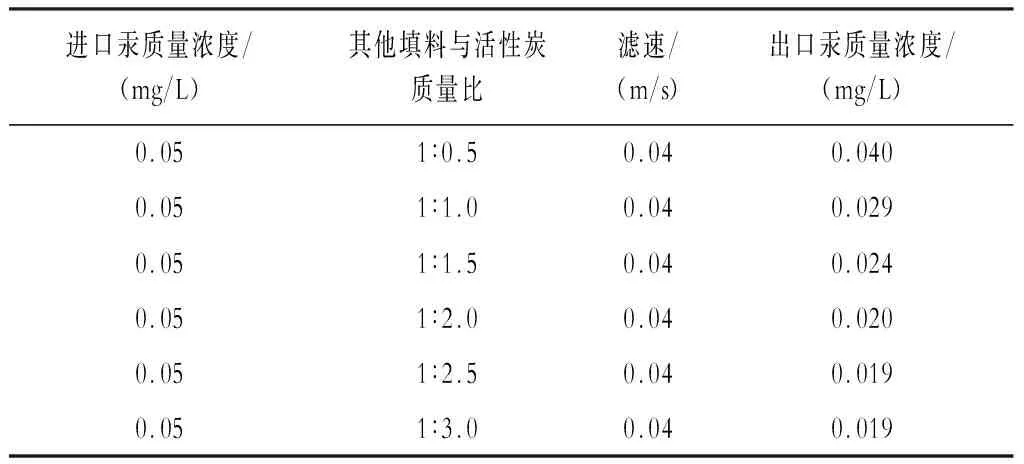

3.2.2 活性炭吸附脱汞效果的研究

活性炭具有吸附脱除含汞废水中汞的作用,选择向多介质过滤器填料中加入不同量活性炭颗粒,考察其对除汞效果的影响。过滤填料粒径为2~4 mm,其他填料[m(火山石)∶m(石英砂)∶m(无烟煤)=1∶1∶2],活性炭选取果壳粒型,填充柱内径为50 mm,截面积为1.96×10-3m2,填充高度为900 mm。研究结果见表2。

表2活性炭吸附脱汞效果

Table2Mercuryremovaleffectofactivatedcarbon

进口汞质量浓度/(mg/L)其他填料与活性炭质量比滤速/(m/s)出口汞质量浓度/(mg/L)0.051∶0.50.040.0400.051∶1.00.040.0290.051∶1.50.040.0240.051∶2.00.040.0200.051∶2.50.040.0190.051∶3.00.040.019

从表2可以看出:随着多介质过滤器中所添加活性炭含量的增加,其除汞效果随之增加;当多介质过滤器中其他填料与活性炭量比达1∶2时,经活性炭吸附除汞后的汞质量浓度下降到0.02 mg/L,之后再增加活性炭的含量,其活性炭吸附除汞的效果提高不明显。

3.2.3 超滤脱汞效果的研究

由于HgS的溶度积非常小,从理论上讲,硫化物沉淀法可将溶液中的汞离子降至极微量,但由于处理低浓度的含汞废水生成的HgS微小颗粒很难沉降,通过重力沉降或多介质过滤器过滤吸附处理,仍无法达到较高的除汞效果。超滤装置便于实现固-液分离操作,对HgS的去除率可达到90%以上,可靠性高,便于去除含汞废水中的悬浮HgS颗粒。试验采用过滤精度为0.01~0.1 μm的超滤膜,膜面积约为1.0 m2,工作压力为0.1 MPa,过滤方式为错流过滤。选择一定浊度和汞含量的含汞废水清液,首先通过多介质过滤器(填料高度为900 mm,其他填料与活性炭含量比为1∶2,滤速为0.04 m/s)过滤吸附处理后,再通入超滤装置过滤。研究结果见表3。

表3 超滤脱汞效果

从表3可以看出:超滤膜能进一步降低含汞废水中的汞含量和浊度,过滤效果提高了33.3%,除汞效率提高了37%,汞质量浓度降至0.015 mg/L以下。

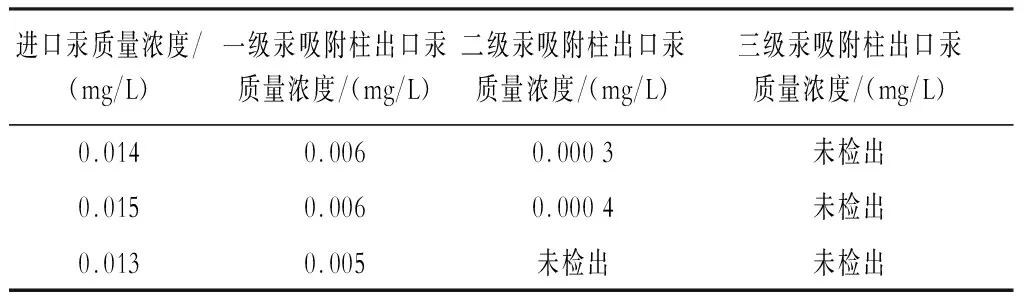

3.2.4 特种除汞吸附剂除汞效果的研究

从上述试验研究结果可以看出:经化学沉淀法处理后的含汞废水清液,再通过多介质过滤器吸附过滤除汞和超滤膜过滤除汞后,汞质量浓度仍在0.015 mg/L左右,未达到<0.003 mg/L的排放标准。为进一步降低含汞废水中的汞含量,将经超滤膜处理后的含汞废水通入装填有特种除汞吸附剂的三级串联汞吸附柱进行深度吸附脱汞处理,研究结果见表4。

表4 特种除汞吸附剂脱汞效果

从表4可以看出:经特种除汞吸附剂吸附处理后的含汞废水,在第二级汞吸附柱出口废水中的汞质量浓度已达到0.001 mg/L以下,完全满足GB 15581—2016的排放要求。

4 多段深度脱汞装置的工业化应用

通过对含汞废水中悬浮物去除、活性炭吸附脱汞、超滤脱汞、特种除汞吸附剂脱汞的研究,开发出了多段深度脱汞技术。该技术是在现有化学沉淀法脱汞装置的基础上,增加特种除汞吸附剂深度脱汞单元,确保经多段深度脱汞装置处理后,含汞废水出水汞质量浓度达到<0.003 mg/L的指标要求。

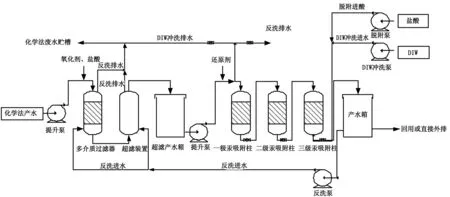

4.1 多段深度脱汞工艺流程

多段深度脱汞装置为在原化学沉淀法脱汞装置基础上,增加后续多段深度脱汞处理装置,对化学沉淀法处理后的含汞废水采用多介质过滤和超滤,去除废水中悬浮态汞、胶体、大分子有机物等,再利用装有特种除汞吸附剂的汞吸附柱,完成对废水中溶解态汞的吸附处理。其核心脱汞原理即采用化学沉淀法+吸附法工艺相结合,达到深度脱汞的关键控制技术,其工艺流程如图2所示。

图2 多段深度脱汞工艺流程简图

4.2 多段深度脱汞装置操作控制研究

为了进一步研究出多段深度脱汞装置的工艺控制指标及方法,实现简化操作,保证含汞废水含汞质量浓度满足<0.003 mg/L的排放标准,开展了如下试验研究。

4.2.1 pH值控制对多段深度脱汞装置除汞效果的影响

在化学沉淀法装置中控制硫化钠和硫酸亚铁的加入量条件下,研究调整控制不同pH值对装置脱汞效果的影响。试验方法为:将含汞废水的pH值调整到不同条件下后,向含汞废水中投加硫化钠和硫酸亚铁,控制硫化钠实际用量/理论用量为5,硫酸亚铁投加量为60 mg/L。pH值对多段深度除汞装置除汞效果的影响见表5。

从表5可以看出:随着pH值的升高,多段深度脱汞装置脱汞效果缓慢上升,当pH值达9时,其脱汞效果最佳,之后随着pH值的上升脱汞效果急剧下降;pH值对特种除汞吸附剂的脱汞效果也有一定的影响。因此,将pH值控制在8~10较好。

表5 pH值对脱汞效果的影响

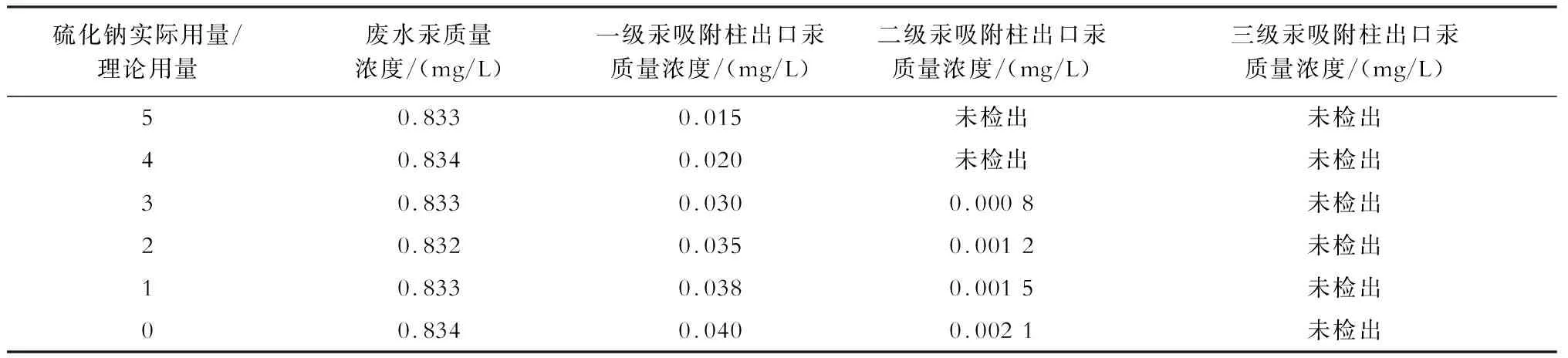

4.2.2 硫化钠加入量对多段深度脱汞装置脱汞效果的影响

在化学沉淀法装置中将含汞废水的pH值控制在一定条件下,研究调整硫化钠的加入量对装置脱汞效果的影响。试验方法为将含汞废水的pH值控制在9,不加硫酸亚铁,控制硫化钠实际用量/理论用量不同条件下,研究硫化钠加入量对多段深度脱汞装置除汞效果的影响,结果见表6。

表6 硫化钠用量对脱汞效果的影响

从表6可以看出:当硫化钠实际用量/理论用量在一定比值范围内,随硫化钠用量的增加,其脱汞效果缓慢上升。即使不投加硫化钠,经多段深度脱汞装置处理后的含汞废水也能实现达标排放。投加少量的Na2S,可适当降低溶解性汞的含量,延长深度脱汞单元中特种除汞吸附剂的再生周期。

4.3 多段深度脱汞技术应用

采用化学沉淀法处理后的含汞废水,经泵提升至多介质过滤器和超滤装置去除废水中的悬浮物、胶体、大分子有机物等杂质(超滤过滤精度为0.01~0.1 μm),然后进入超滤产水箱。超滤产水箱内的含汞废水经泵提升至装填有特种除汞吸附剂的汞吸附柱内,吸附脱除废水中的液态汞后进入产水箱,产水箱的水达标排放或提升至粗氯乙烯净化系统使用。多介质过滤器和超滤装置的反洗水采用产水箱中经处理后达标的除汞水。

装填特种除汞吸附剂的3个汞吸附柱为串联运行,一般是第1个吸附柱先吸附饱和后进行脱附处理。脱附完成后的吸附柱串联到最后运行,确保出水中的汞质量浓度<0.003 mg/L。以此类推,保证每个吸附柱都可以充分吸附饱和。汞吸附柱内的填料吸附饱和后,采用质量分数30%~32%的高纯盐酸进行脱附处理。脱附后的废酸液存入脱附废酸储槽内,作为化学沉淀法中废水储槽内含汞废水的pH值调节用酸。多介质过滤器、超滤装置的反洗水以及脱附过程中产生的冲洗排水经地沟排至现有废水储槽,重新进入现有化学处理系统处理。

多段深度脱汞装置采用DCS系统自动调节含汞废水储槽内的pH值并加入少量Na2S,通过检测各水箱的液位自动启泵运行,实现了装置控制自动化运行,事故状态自动停机并报警。

4.4 多段深度脱汞装置运行效果

宜宾天原集团股份有限公司研发的多段深度脱汞装置投入运行后,装置的运行参数及工况均处于较好状态。

4.4.1 含汞废水水质检测

经多段深度脱汞装置处理后的含汞废水水质数据见表7。

表7 多段深度脱汞装置处理后的含汞废水水质数据

由表7中数据分析可知:通过连续运行,经多段深度脱汞装置吸附处理后,出水中汞质量浓度均稳定在0.001 mg/L以内,且数据重现性较好,完全满足GB 15581—2016的排放要求。

4.4.2 多段深度脱汞装置运行状况

多段深度脱汞装置投用以来运行稳定,系统运行的可靠性得到有效保障。多段深度脱汞装置降低了对原化学沉淀法处理的控制要求,原化学沉淀法装置只需调节废水的pH值和去除浊度,对汞含量不作要求,即使进水含汞质量浓度范围为0.01~5 mg/L ,经多段深度脱汞装置处理后,其出水汞含量依然满足达标排放或回用要求。特种除汞吸附剂的吸附容量大,运行期间基本免维护。

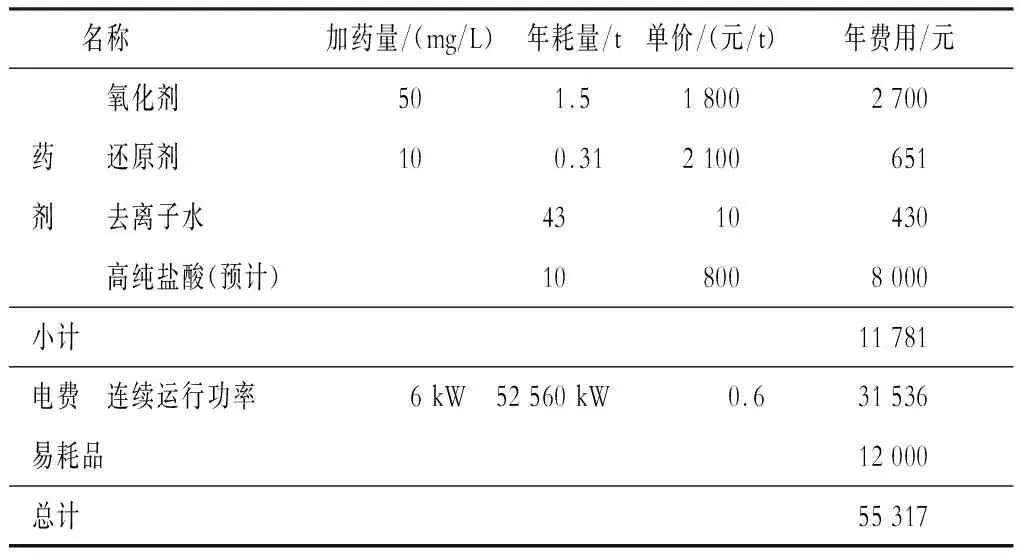

4.4.3 多段深度脱汞装置生产运行费用

生产运行费用主要包括运行电费、水费、药剂使用费等,以处理含汞废水量2.4万m3/a为计算依据,各类运行费用估算见表8。

表8 运行费用估算数据

因此,处理含汞废水的运行费用估算为:55 317÷24 000=2.3(元/t)。

5 结语

宜宾天原集团股份有限公司研发的多段深度脱汞工艺技术,解决了深度除汞问题,实现经处理后的含汞废水汞质量浓度在0.001 mg/L以内,完全满足最新《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581—2016)中总汞排放限值的技术指标要求。特种除汞吸附剂的吸附容量大,装置工艺控制简单,自动化连锁控制运行可靠。对于电石法聚氯乙烯行业中已建有化学沉淀法含汞废水处理装置的企业来说,只需增加多段深度脱汞装置,即可彻底解决含汞废水处理不能达标排放或回用的难题,其社会效益和环境效益显著。