改进PVC树脂增塑剂吸收量的措施

鲁铭

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司化工分公司聚氯乙烯二分厂(以下简称北元化工)10万t/a PVC生产装置采用悬浮聚合生产工艺,在PVC-SG3树脂生产过程中,产品的增塑剂吸收量在26~30 g,波动较大。

1 原因分析

影响PVC树脂增塑剂吸收量的因素是多方面的,主要有分散剂用量,VCM、纯水质量,釜温,反应时间,配方,助剂质量等。

2 控制措施

通过收集北元化工PVC-SG3的生产配方,树脂质量报表,聚合釜反应时间,浆料pH值,水分离器、储槽、回收槽VCM的pH值(各设备中水相pH值),结合北元化工实际生产情况,制定了一系列改进措施,达到了稳定树脂增塑剂吸收量的目的。

(1)二次分散剂单独配制。

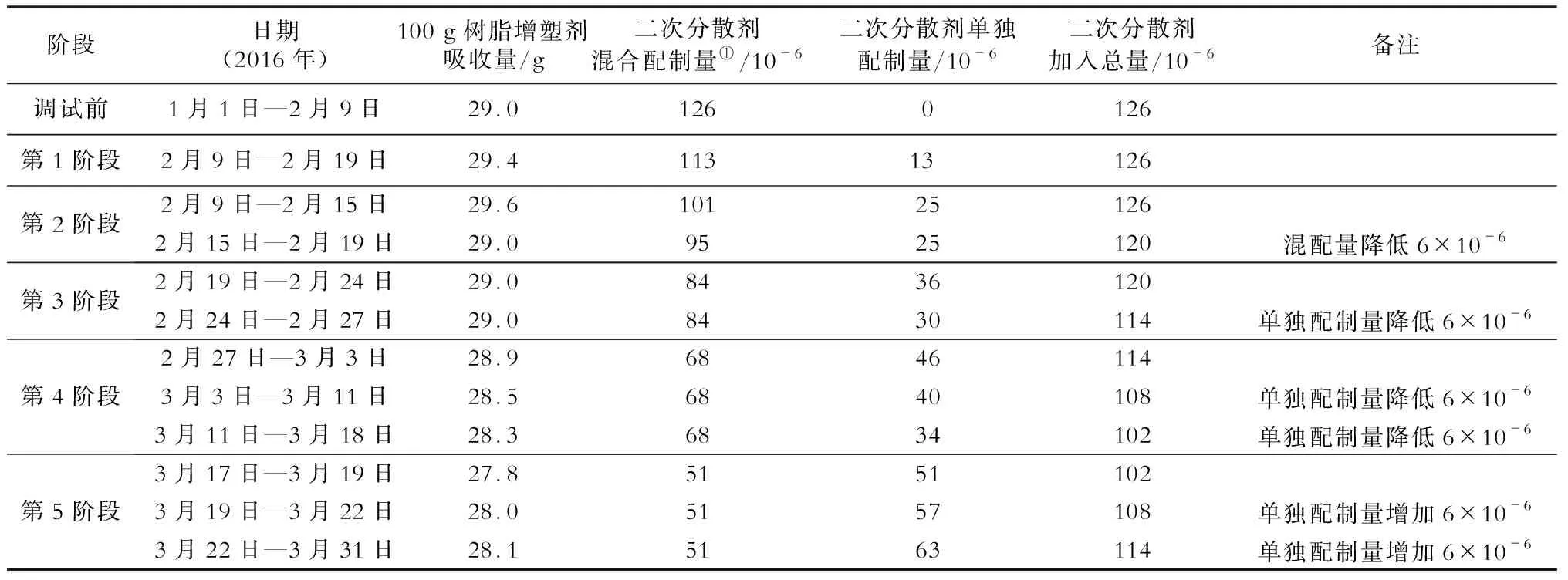

北元化工主要通过调整二次分散剂LM-10HD用量来调节PVC-SG3的增塑剂吸收量。二次分散剂的醇解度一般在30%~60%,其中40%~50%醇解度的二次分散剂效果最好,使用也最广泛[1]。北元化工目前使用的二次分散剂为醇解度38%~42%的固体分散剂。由于原设计中无二次分散剂配制及添加装置,二次分散剂只能与主分散剂混合配制,影响了分散剂使用效率。为此,北元化工定制了二次分散剂配制槽,安装投用后开始配方调试。为了防止树脂质量大幅度波动,计划分10个阶段逐步实现二次分散剂的单独添加,每个阶段二次分散剂混合配制量降低10%,单独配制量增加10%。调试到第5阶段时因辅助分散剂配制槽夹套出现裂缝,停止调试1个月,设备维修正常后开始继续调试,最终完全实现了二次分散剂的单独配制。调试后PVC-SG3增塑剂吸收量稳定在28~28.5 g。在实际操作过程中,还根据树脂质量变化对二次分散剂用量进行了调整。

具体调试周期及加入量见表1。

表1 二次分散剂配制方法及用量调整

①相对于VCM质量,下同。

(2)明确新鲜VCM和回收VCM pH值要求。

聚合体系pH值是影响树脂表观密度、增塑剂吸收量的重要因素之一。通过数据分析得出聚合用纯水pH值和VCM pH值都会影响树脂增塑剂吸收量[2]。北元化工原只对纯水pH值指标作过明确规定(6~9),未对VCM pH值指标进行明确规定和管控。VCM pH值主要是通过加入阻聚剂来调节,原来只规定了合成精馏系统和聚合回收系统阻聚剂的配制方法和加入量,新规定中将新鲜VCM、回收VCM、精馏水分离器的pH值纳入工艺指标管控和考核体系,根据检测值来调整阻聚剂加入量。储槽和回收槽VCM pH值分别控制在6~7.5和7.5~8.5,防止VCM pH值变化引起树脂增塑剂吸收量的波动。

新规定实施后,PVC-SG3增塑剂吸收量及VCM pH值汇总见表2。

(3)树立“指标超标就是事故”的理念,从源头、过程控制抓起,防止因指标波动引起增塑剂吸收量的波动。北元化工通过制定制度,将影响树脂质量的关键指标(如分散剂固含量、纯水质量、VCM pH值、助剂质量等)纳入关键质量点进行管控,每周进行检查、通报、考核,提高操作精度。

(4)确定回收VCM加入量的上下限,防止因各釜回收VCM加入量不同引起的增塑剂吸收量波动。

3 改造效果

采取上述措施后,PVC-SG3的增塑剂吸收量控制在28 g左右,树脂质量报表见表3。

表2 PVC-SG3增塑剂吸收量及

表3 改进后PVC-SG3质量

注:表中数据为同一日期内多批次树脂测试平均值。

4 结语

通过采用二次分散剂单独配制添加、稳定VCM的pH值、严格监管关键质量控制点指标、控制回收VCM加入量等措施,成功地将PVC-SG3的增塑剂吸收量稳定在28 g左右,同时减少了二次分散剂用量,降低了成本,提高了产品竞争力。