自走式苗期地膜收膜辊有限元模态及试验分析*

,,, ▲,,

(1.广西中烟工业有限责任公司,广西南宁530001;2.贵州大学机械工程学院,贵州贵阳550025)

0 引言

自走式苗期地膜机可以有效的提高农作物产量[1],而弹齿作为收膜辊的挑膜机构,一般情况下,其在作业时同时承受周期性载荷和随机性载荷共同作用,周期性载荷为挑膜产生的载荷及周期性入土和出土产生的载荷。

工作时每个弹齿容易产生冲击载荷,同时还受到不同的外界激励,且影响也不同,如果冲击力过强或振动频率与系统固有频率相同易产生共振,会导致部件的变形、损坏,甚至断裂现象的发生[2-7]。模态分析可以用于振动测量和机构动力学分析,获得振动形态和机构的固有频率等相关参数,利于系统进一步分析[8]。近年来,计算机技术和相关工程软件迅猛发展并应用于实际工程中的多个领域并取得一定成就后,使得工程软件与计算机技术得到快速的推广和应用,如在机械装备的研制和优化方面,模态分析技术就有着广泛的应用。在汽车发动机方面,吕瑞等利用ANSYS Workbench对V8发动机的曲轴进行了模态分析[9]。在造船行业,徐向阳等对船舶用齿轮箱开展了有限元模态研究,通过最小二乘法优化了频率响应函数[10]。在农业机械方面,权龙哲等对玉米根茬收获系统进行了模态分析,并用试验模态的方法进行了验证。杨喜,王金丽等利用ANSYS Workbench对甘蔗叶粉碎机刀辊进行了模态分析[11]。

通过模态分析后,对应系统的振动信息即模态参数就可以被获取,这些模态参数对于更进一步的对系统动态特性进行分析提供数据支撑,同时这也为实现揭膜机小型化及对揭膜机的结构进行设计和改进提供理论依据。因此,本文采用有限元分析手段对自走式苗期地膜收膜辊有限元模态及试验分析,更准确的确定收膜辊模态参数和不同模态下的振动情况及相应的振型。为收膜辊的设计提供参考。

1 模态理论分析

为了得到较为准确的数据,从而判断得到收膜弹齿在何种频率下的振型,在这里我们采用模态分析基础,因为对结构的振动特性进行判断主要依靠的是对结构在工作时的振动频率进行分析。模态分析是最简单的动力学分析,通过ANSYS Workbench中的MODAL分析,可得到结构的固有频率,从而使结构在工作过程中避免共振,保证工作的稳定性。本文利用了ANSYS Workbench模态分析理论对收膜弹齿进行理论分析。由于模态分析实际上就是特征值和特征向量的求解问题,在这里我们可以假设为无阻尼模态分析,因为他是求解经典特征值的问题,理论运动方程为[13]:

[M]{X″}+[K]{X}={0}

(1)

结构的自由振动为简谐振动,即位移为正弦函数:

x=Bsin(ωt)

(2)

将(1)式带入式(2)可以得到:

([K]-ω2[M]){X}={0}

(3)

f=Wi/2π

(4)

由此我们可以知道特征值对应的特征向量就是自振频率Wi/2π对应的振型。

2 有限元模型的建立

2.1 收膜辊三维模型建立

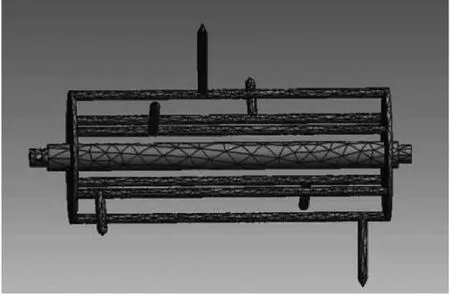

收膜辊主要由卷膜圆管支撑圆盘、卷膜辊传动轴、均匀布置的卷膜用圆管、挑膜弹齿、万向节传动轴等组成。在UG中,通过特征建模,采用拉伸、旋转、阵列等命令建立收膜辊的三维模型。

2.2 收膜辊的有限元模型

图1 有限元网格模型

卷膜辊上弹齿被等螺旋角度和等距分配后焊接在卷膜支架上,各弹齿受载荷均衡,只需对其中一个弹齿中有限元分析。在UG中建立了收膜辊的三维模型后,在ANSYS workbench DM中导入模型实体,进行网格划分等前处理,考虑到应力、应变数据的采集,材料采用线性各向同性,在此材料选用55SiMnVB,弹性模量为E=196 GPa,密度为7 .86×103kg/m3,泊松比为0.3,σb=735 MPa,τ=440 MPa,它是一种疲劳强度很高,弹性好的材料。进行有限元网格划分时,单元尺寸设置为2 mm,划分后的收膜辊模型如图1。

2.3 边界条件处理

对弹齿添加约束与载荷,定义边界条件时,固定弹齿底端,使其不发生位移,受约束条件为Tx=Ty=Tz=0,并设置转动约束Rx=Ry=Rz=0;已知弹齿的入土深度为6 cm,因此对挑膜弹齿施加的载荷范围挑膜弹齿齿尖向下6 cm的范围内[12],按照弹齿入土过程中受到的土壤载荷公式:

(5)

式中:q1,q2…,q7为试验回归系数,其中q1=1.15,q2=1.21,q3=1.21,q4=0.06,q5=0.78,q6=0.065,q7=0.64;l为弹齿长度;b为弹齿直径;z为弹齿工作过程中入土深度;α为切削角(rad),c1为土壤圆锥指数,β为土壤容重,g为重力加速度,γ为剪切速率因子,v为弹齿的运动速度。

弹齿在入土工作过程中受到三个方向的力的作用,垂直向上阻力Fy、水平方向土壤阻力F以及作用在弹齿上的摩擦力F1,在此可用下列公式计算土壤阻力。

F=Kw·A

(6)

式中:Kw为弹齿载荷系数,一般Kw=4.9~9.8 N/cm2,在计算载荷时通常选取最大值9.8 N/cm2;A为挑膜弹齿所受载荷的作用面积,单位为cm2,经计算可得:

F=KW·A=9.8×1×6=58.8 N

(7)

Fy=150~500 N,这里取300 N。

F1=fx·Fy=300×tan15°=80.4 N

(8)

f为摩擦系数,通常取为tan15°~tan40°,因此卷膜辊挑膜弹齿受到的水平方向的牵引合阻力为:

Fx=F+F1=58.8+80.4=139.2 N

(9)

所以卷膜辊挑膜弹齿在工作过程中受到的合作用力为:

(10)

选取加载载荷比合力稍大点均匀地加载到卷膜辊挑膜弹齿齿尖向下6 cm的范围内来进行分析,在此取为350 N。

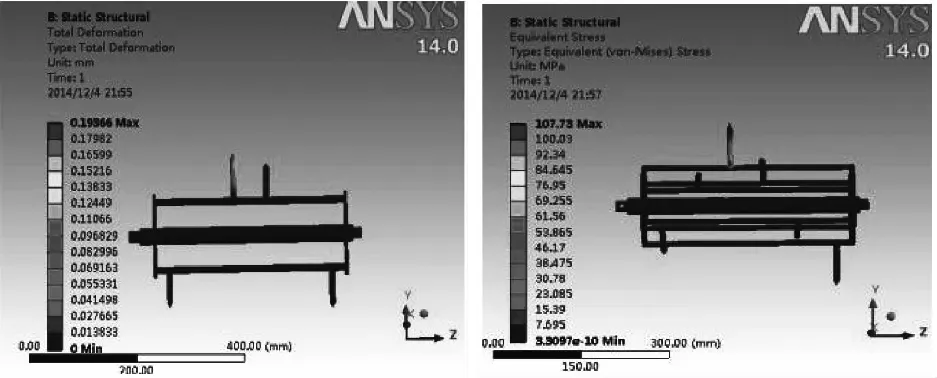

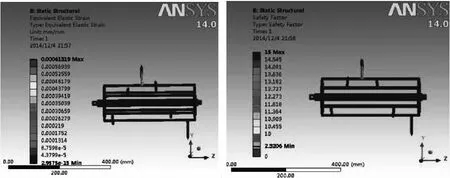

3 静力仿真结果分析

由收膜辊静态分析可知,弹齿齿尖处位移变形最大,如图2所示。收膜弹齿的最大应力发生在弹齿与卷膜支架的连接处,最小发生在弹齿齿尖处,说明弹齿与卷膜支架连接处是应力集中发生处,与实际工作中弹齿断裂处相一致,验证了仿真分析的可靠性,其中最大应力为107.73 MPa,如图3。收膜弹齿的弹塑性应变最大处和最小处与应力结果一致,其中最大应变为6.1319e-4,如图4。收膜辊挑膜弹齿的安全系数最大值出现在弹齿的齿尖上,数值为15,安全系数最小值出现在弹齿末端处,数值为2.3206,如图5。选用第四强度理论对弹齿进行安全校核,其建立的强度条件为:

(11)

其中[σ]为零件材料的许用应力。在许多情况下,屈服应力被用作应力极限σlimit=σb=735 MPa,则安全系数(FOS)可表示为Vonmises,由已知数据可得(FOS)=735/107.73=6.82,认为安全系数取6.82可以满足要求。

图2 位移云图 图3 应力云图

图4 应变云图 图5 安全系数云图

4 卷膜辊模态分析

4.1 模态分析边界条件处理

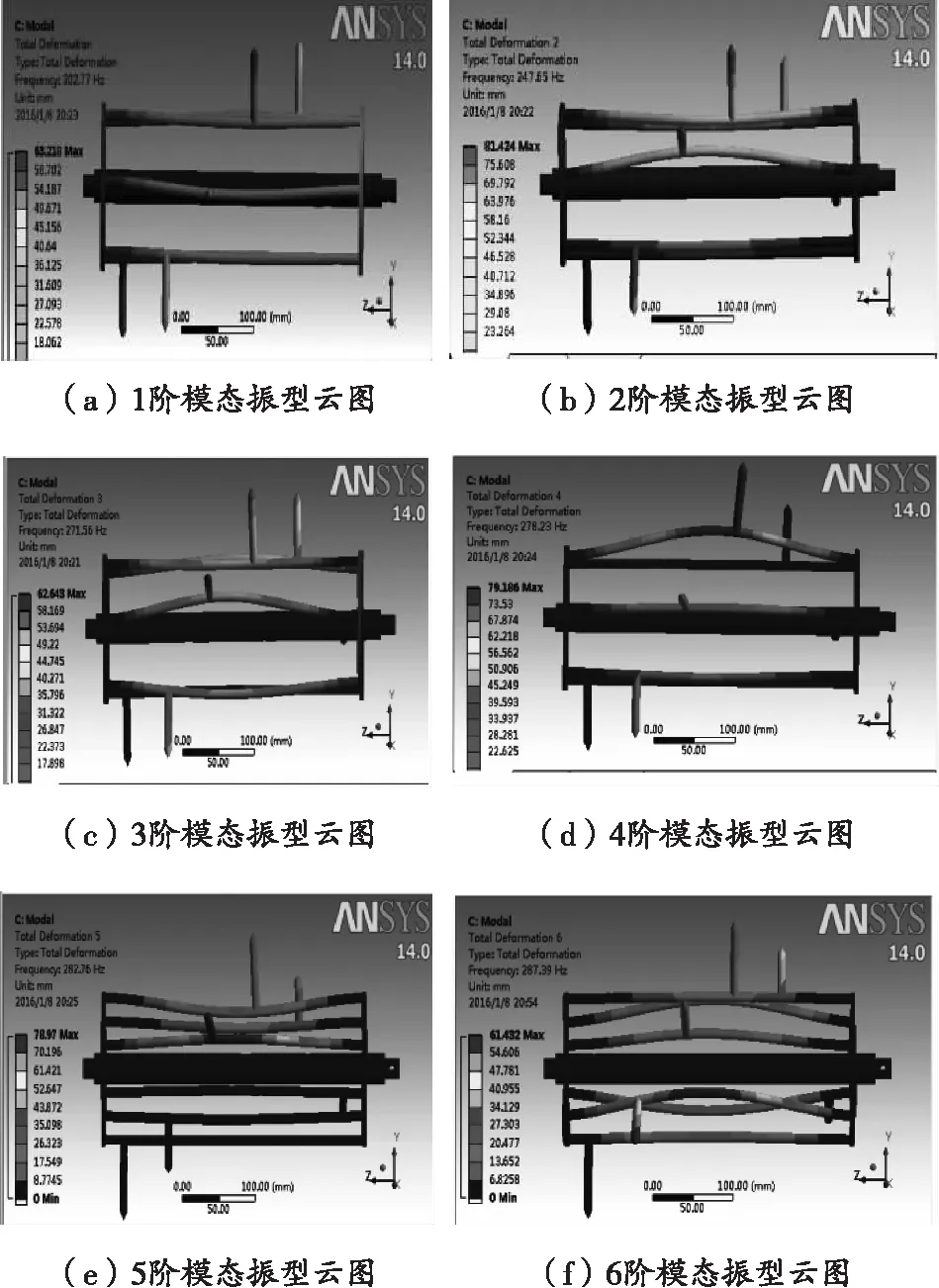

在静力学分析的基础上加入模态分析,即进行有预应力情况下的模态分析,因为在一个静态载荷的作用下,结构的应力状态可能影响到整个模型的固有频率,因此进入模态分析后,静力分析的应力等结果将作为输入而进行模态分析,默认前6阶模态数,频率范围从0到108 Hz,采用程序默认设置即可满足需要,在此无需做更改。接下来添加相应的约束,在两端装轴承的地方添加无摩擦约束,在图1右端面添加固定约束。最后在Solution项右击选择求解即可求得前6阶模态和相应振型云图,如图6所示。

图6 模态振型云图

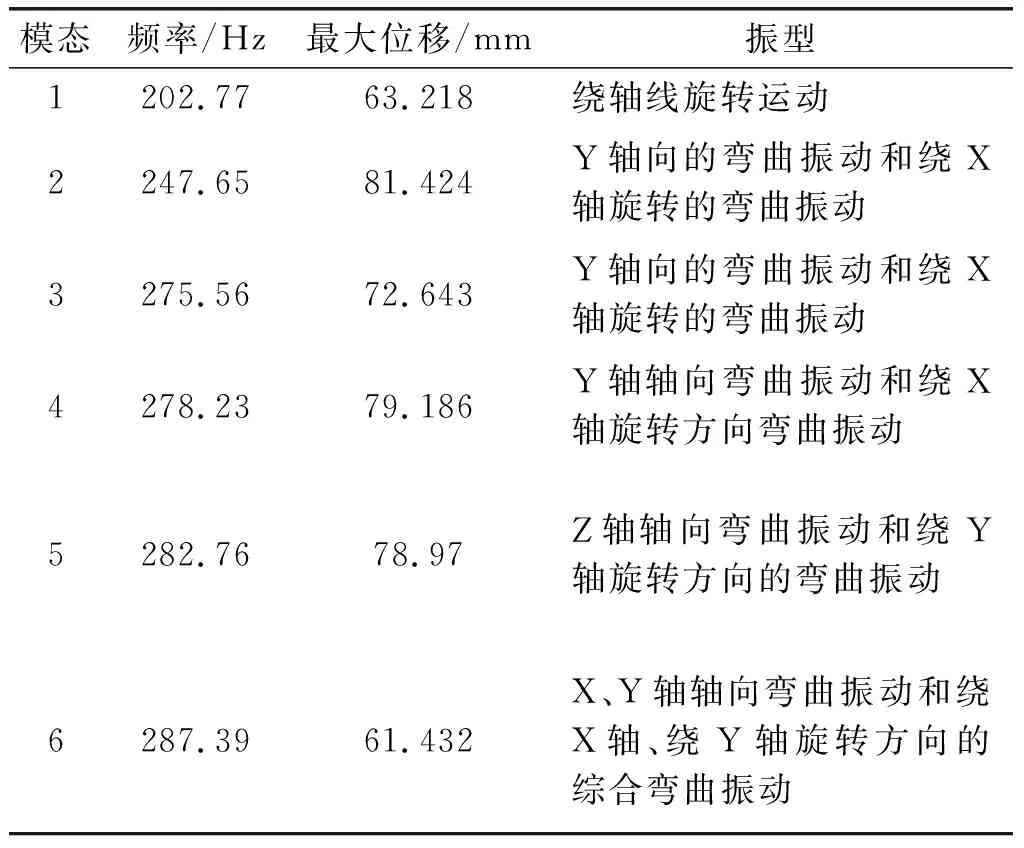

4.2 模态结果分析

辊刀系统前6阶模态的频率及对应的位移如表1。由于卷模辊是由传动轴、圆盘支架、弹齿和弹齿连接横梁架焊接及螺栓连接而成的,在振动情况下容易变形,并且产生较大的交变应力,最终会导致疲劳破坏。因此,在设计卷膜辊时,应有针对性的增加卷膜辊的强度和刚度或者增加相应构件的厚度或直径等来减少或降低由于振动导致的变形问题。

结合图6中的模态振型与表1的分析可以得出如下结论:

1)在1阶模态时,收膜弹齿的振型主要表现为绕轴线旋转运动,最大位移发生在收膜弹齿的齿尖;此时的振动频率为202.77 Hz,发生的位移变化是63.218 mm,所以当频率是202.77 Hz时我们应该加强收膜弹齿的刚度及抗弯强度。

表1模态分析结果

2)在2阶模态时,收膜弹齿与连接弹齿的钢条的振型主要表现为Y轴向的弯曲振动和绕X轴旋转的弯曲振动,通过观察图6中2阶振型可以知道最大位移发生在弹齿与钢条连接的部位;且最大位移是81.424 mm,此时的频率是247.65 Hz,所以针对2阶振型我们可以加粗弹齿与钢条的连接部分,从而使强度增大,不易变形。

3)在3阶与4阶模态时,收膜辊的主要振型表现为Y轴轴向弯曲振动和绕X轴旋转方向弯曲振动,最大位移发生在钢条中部;频率在276 Hz左右,造成这种情况主要是收膜辊同时向Y轴、X轴的弯曲振动,导致钢条的中部表现为向外凸出。

4)在5阶模态时,收膜辊的主要振型表现为Z轴轴向弯曲振动和绕Y轴旋转方向的弯曲振动,最大位移发生在图示收膜辊的中部与弹齿连接的部位。

5)在6阶振型中,收膜辊的变形比较综合,主要表现为X、Y轴轴向弯曲振动和绕X轴、绕Y轴旋转方向的综合弯曲振动,这是因为在6阶时达到了收膜辊的固有频率,所以表现为向各个方向的变形。

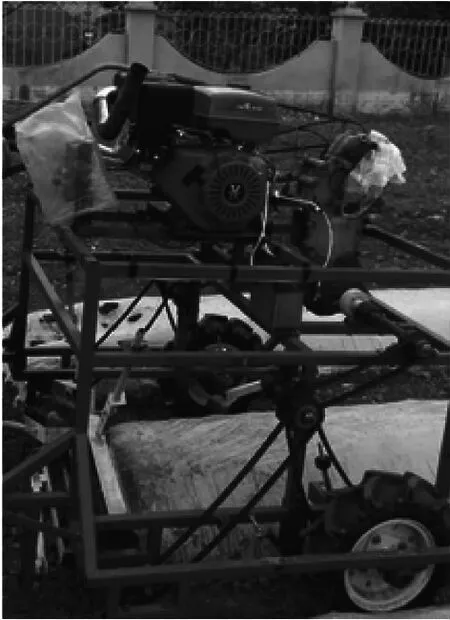

图7 田间试验图片

根据试验匹配的汽油机是宗申汽油发动机186型(图7),它的功率是8 kW,是14匹的马力,转速是3000 r/min。发动机的激励频率是60 Hz。根据表1知道收膜辊的固有频率是202 Hz,远大于其激励频率,根据振动机械理论原理[14]可知,收膜辊不会发生共振的现象。

5 结论

1)收膜辊挑膜弹齿在挑膜区域工作工程中,最大位移变形发生在挑膜弹齿齿尖处。收膜弹齿最大应力与应变区域在弹齿底端与卷膜支架连接处,表明此处连接刚度差,与实际工作过程中收膜弹齿断裂处一致,验证了有限元的可靠性。通过安全校核,确定安全系数取6.82可以满足要求。

2)通过模态分析得出了卷模辊前6阶的模态参数、对应振型、位移和最大位移发生的部位,确定了卷膜辊的动态性能,1阶模态为202.77 Hz,远大于卷膜辊工作频率,卷膜辊不会产生共振。

3)从前6阶模态可以看出弯曲扭转振动对卷膜辊的影响最大。卷膜辊的前6阶模态从202.77 Hz到287.39 Hz逐渐增大且增幅越来越小。

4)通过ANSYS MODAL分析找到了收膜弹齿在工作过程中的薄弱环节,为收膜辊的进一步设计提供了理论依据。