现代煤用挖掘机锥齿挖掘中磨损的性能分析及研究

任 斌

(阳泉阳煤集团有限责任公司三矿机电工区, 山西 阳泉 045000)

引言

煤炭是我国使用最广泛的燃料之一,虽然我国能源结构有所调整,但是煤炭仍然将作为重要的化工原材料存在。采煤机鼓和采煤头的切割头是煤炭开采过程中使用的主要部件,消耗了80%~90%的采煤机功率。在采矿过程中安排在螺旋鼓和切割头上的锥形镐反复与煤炭相互作用,经常发生变形和磨损。

1 挖掘机锥齿挖掘中磨损的相关研究

切割头的工作条件非常恶劣,整个开采复杂且强度极大。其通常由硬质合金刀头,镐体和镐柄组成,安装在刀柄上,如图1所示,并用弹簧法兰将其固定。

图1 来自德国WAZE等人建立的挖掘机锥齿模型

其用于在捡拾器焊接时打破煤岩切割头。在高温压条件下锥形选择影响工作效果,这往往是导致失败工作失效的主要因素之一。许多研究人员越来越重视切割头失效的表现,并指出这一点失效形式主要包括过早磨损,硬质合金刀头脱落,倾翻,断裂和正常磨损。其中,由于正常磨损,过早磨损和硬质合金刀头掉落等磨损失败,约占故障的75%[1]。

为了研究锥形镐在使用过程中如何磨损,一方面,研究人员正在逐步通过模拟和实验研究镐切割煤岩的负载。对于仿真,研究人员主要使用有限元法和离散元素方法。为了进行实验,研究人员建立了不同的测试装置,例如煤岩切割试验台,自动旋转煤/岩石切割模拟器(ARCCS),单切切割试验台,全尺寸切割钻机和重建试验装置。然而,研究人员发现,并非所有挑选的切割头都会产生过载,并且对负载导致的磨损研究较小。这是选择磨损机制曝光不足的主要原因[2]。另一方面,研究人员正在逐步开展更多的研究来直接挑选磨损切割头。在多次切削试验中主要研究镐的磨损类型。在这些条件下,挑选只有一些表面划痕轻微磨损,并且测试的磨损质量损失小于1 mg。由于严重的局限性,这个结果研究还不足以显示切割头的磨损特征。挑选磨损特征应该包括挑选在切割过程中磨损对磨损状态以及切割性能的影响。在此基础上,应该研究镐削类型,结构和工作角参数对镐磨损的影响采用实验装置切割煤岩,分析切削磨损对切削性能的影响为减少切齿磨损提供实验依据。

2 挖掘机锥齿挖掘中磨损的实验方法

在煤岩切割试验台上进行实验以模拟圆锥形切割煤岩的过程。试验台包括主、辅传动系统,切割装置,液压控制系统和信号采集系统。主传输系统用于导致切割设备旋转。电机功率为30 kW,电机转速可以控制在0~180 r/min之间以改变切割速度。可以推动切割装置来改变切割宽度,由液压系统控制。副传动系统用于移动煤岩[3]。

该运动通过驱动齿条装置的液压马达来实现,并且其速度可以被控制在内0~10 m/min以改变进给速度。作为设计的切割设备包括端板,轮毂,卡盘和拾取装置。本研究在没有考虑圆锥形镐自转性能的情况下进行,以确定镐影响切削磨损的类型,结构和工作角度参数。挑选期间不应该在挑杆架上旋转实验,因此撬固定块被设计为限制镐的旋转。本文主要关注配置参数以及结构参数,对不同类型的煤岩没有进一步分析。根据以前模仿煤岩的成功案例,水泥和沙子被用作基础材料模拟煤岩,质量比例分别为1∶2。模拟的煤岩具有强烈的均质性,可以消除次要因素的影响,使实验结果更可靠。单轴模拟煤岩的抗压强度大约为20~25 MPa,抗拉强度约为2 MPa。模仿样品在一个位移处分裂0.75 mm,发生局部峰化,这与天然岩石的脆性相似。与应力曲线相比较结果表明模拟煤岩可以用来准确模拟自然界的特征岩。

3 结果与讨论

3.1 切割类型对磨损的影响

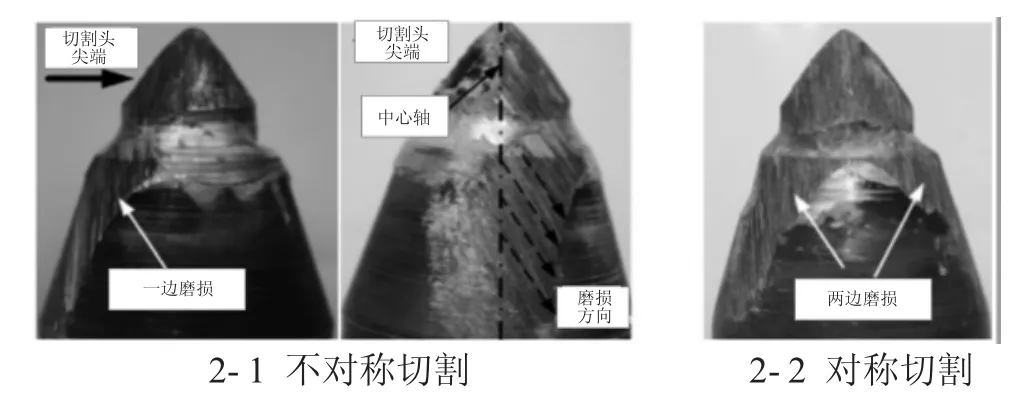

对称和不对称切割类型是切割头上的镐和切缝所使用的两种主要切割类型。本文对选择的切口创建了一个自由曲面,用于下一个切割,并由相邻的选取点组成切割创造切口II可以被视为不对称的切割过程。煤的反应作用于两者切割头的边缘,导致切割头的力量平衡。创建切口III的切割可视为对称切割处理。

为了研究切削类型对切削磨损的影响,选择了普通切削,并且硬质合金刀尖的高度为18.6 mm;碳化物尖端的锥角为80°;拾取体的头部直径为24mm。倾斜角度和切割角度分别为0°和40°。通过调节电机频率将切割设备的转速设置为150 r/min;煤岩的移动速度为1.5 m/min,在此之下挖掘的最大切削深度为1 cm条件。图2显示了在对称和不对称切割类型下具有磨损的镐的宏观轮廓。

图2 在对称和不对称切割类型下磨损的宏观轮廓

如图2所示,截齿在不对称切割类型下仅在一侧上磨损,而在两侧对称下表明非对称切割类型下的磨损质量损失是对称切割类型下的磨损质量损失的一半,并且提高了工作寿命。上面的分析是在没有考虑圆锥形镐的自转性能的情况下进行的。但是,扭矩在实际工作的切割过程中,由于切割轴上的负载不平衡而导致圆锥形切齿旋转条件。这可以从图2中的两种切割类型下的挑选磨损看出,其中镐上不对称的切割类型的负载必须不平衡,并且选择具有自旋旋转的潜力。当在非对称剪切类型下观察采摘侧的磨损时,可以确定采煤与煤岩相互作用的摩擦方向。磨损形成与拾取轴成一定角度,这表明摩擦力可以沿拾取轴及其垂直方向分解,沿着垂直方向分解的力可能导致镐转动。因此,在非对称切割类型下切割头者的自旋能力将明显降低磨损。

3.2 扒体的头部直径对磨损的影响

堆焊焊接镐已被用于解决由于切割过程中的磨损而引起的剔除问题。一个正常的选择和堆焊焊接接头如图3所示。从图3可见,堆焊的基本目的是增加焊接面镐体的直径及其抗磨损能力。虽然镐体与煤岩相互作用,但镐可以长时间使用。因此,是否要实现焊接堆焊的基本目标应该被讨论。

图3 正常堆焊焊接

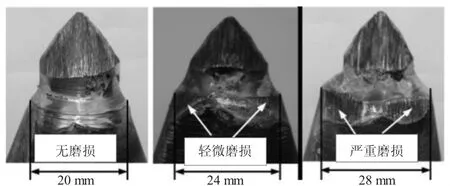

通过改变拾取体的头部直径来模拟拾取结构变化堆焊,以及这种变化对镐磨损的影响进行了研究。挑选体的头部直径被选择为根据捡拾体厚度的增加,其厚度为 20 mm,22 mm,24 mm,26 mm和 28 mm,该行业目前使用的堆焊焊接。切割装置的倾斜角度,切割角度,旋转速度,煤岩的运动速度保持不变。采摘对称采用对称切割方式,而宏观则采用对称切割方式在相同的切削时间下,截齿不同头面直径下的截齿轮廓如图4所示。

图4 锥齿不同头面直径下磨损的宏观特征

从图4可以看出,拾取体的磨损面积随着拾取体的头部直径而增加,几乎没有当头部直径为20 mm时,在捡拾体上磨损。这表明头面直径越小更容易使镐体避免干扰煤岩;否则,一个大的镐身头部会磨损硬质合金刀头,这表明其不能避免硬质合金刀头脱落。此外,经过堆焊之后镐体的表面硬度(HRC)普遍达到了62,根据煤炭行业标准,这远远低于硬度(HRC)85。因此,铺面后的镐体焊接比碳化物尖端磨损更快,并且其不能帮助硬质合金尖端切割煤岩。

3 结语

对挖掘机锥齿挖掘中磨损的相关问题进行了测试研究,但是,在生产中由于其工作环境的特异性,还需要进一步的研究与分析,这也是相关研究人员未来研究的重要内容。