航空发动机结构设计中可装配性案例分析

孙贵青,赵 哲,季益铃,王 彤

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

装配作为产品制造过程中的终端,是最为重要的制造环节之一[1]。航空发动机的综合技术指标,如性能、可靠性等,主要是在零件加工合格后通过最终的装配工艺过程来实现和保证。由设计确定的材料、形状、结构、连接方式、精度等结构要素,对装配工艺的影响称为可装配性[2]。可装配性直接关系到发动机的装配质量和效率,对发动机的工作性能和可靠性起到重要作用。目前,国内外对可装配性设计的指导原则及评价技术研究较多[2-7],在航空发动机方面,国外先进航空发动机CFM56、V2500等借助总体结构优化、先进设计技术、新工艺等设计简化手段,通过减少零部件数量和采用单元体设计来简化整机装配流程,通过开展人机工程与维修性设计来提高装配质量,其可装配性设计已经发展到较高的应用水平[8-10]。

与国外相比,国内的航空发动机可装配性水平相对落后,大多借鉴国外装配经验。从宏观角度来看,发动机主要零组件一般不会出现重大问题,故障往往出现在一些细小、易被忽略的地方,抑或是设计者尚未充分认识到的问题。本文结合科研生产实践,对航空发动机的某些结构设计案例进行可装配性分析和总结,为发动机结构设计提供参考。

1 可装配性案例分析

1.1 分组设计

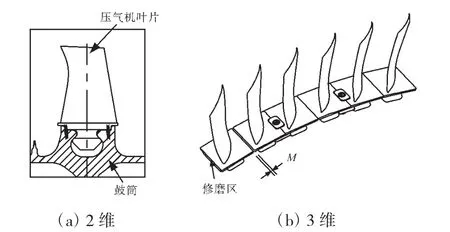

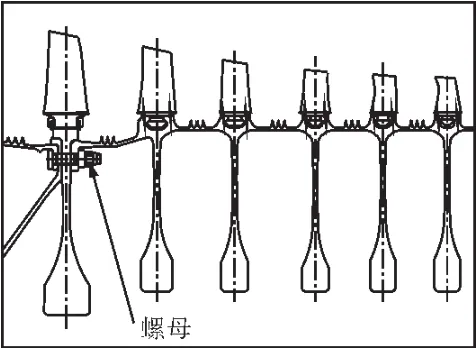

在航空发动机压气机转子设计中,后几级叶片通常采用环形燕尾榫头固定,即在轮缘上车出1个环形燕尾槽安装叶片,使加工简单,装配方便。考虑到叶片在工作中受热膨胀以及为了有利于安装分解,叶片榫头与鼓筒榫槽设计为间隙配合,为防止工作状态叶片甩开后,缘板出现周向碰摩或较大串动,静态装配时要求叶片周向总间隙M在合理范围内。

叶片首次装配或更换新叶片后,通常会出现总间隙M小于规定要求的情况,操作者会将最后1个叶片(不带锁紧槽的叶片)暂时不装,将安装的叶片手动排除活动间隙后,用卡尺测量空缺位置的缘板间隙,比对最后1个安装叶片的缘板宽度,计算二者差值,即为装配工序留给加工修磨工序的修磨值,通过修磨值确定对1片或多片叶片进行修磨。目前设计要求为:如果装配后不能满足总间隙M的要求,允许修磨叶片缘板的2个周向侧面(如图1所示),但每边叶片修磨量有上限要求。有时会发生叶片修磨过量,导致叶片修磨后仍无法满足要求,需要更换叶片进行重新修磨,造成叶片的损坏或浪费。

图1 叶片周向间隙要求

在V2500、PW4000发动机中,高压压气机叶片分为正常和偏窄2种,主要通过选配偏窄叶片来满足周向间隙。如V2500发动机第6级高压压气机叶片,偏窄叶片比正常叶片窄0.4 mm,周向间隙要求0.20~0.70 mm,因此在操作上先安装正常叶片,根据间隙情况换装偏窄叶片。允许最多使用26片偏窄叶片,能够完全满足要求,减少或避免了叶片缘板的修磨。

类似的还有平衡配重块设计,某型发动机高压涡轮平衡配重块只有2个组别(质量分别为9 g和17 g),每次使用都需要进行大量修磨,以满足配重需要。当修正面的初始不平衡量过小,通过1个配重块无法平衡时,需要在平衡时加装更多的配重块(一般需要2~3件),并配合以合适的角度来消除转子产生的剩余不平衡量,但配重块数量的增加会增大试车振动的风险。在CFM56发动机中,高压涡轮平衡配重块分别设计为6、7种组别(见表1、2),可以做到直接选配使用,不需要额外修磨。

表1 高压涡轮配重块前修正面组别质量 g

表2 高压涡轮配重块后修正面组别质量 g

国外在风扇增压级叶片、压气机叶片、平衡配重块等机件设计上普遍采用分组设计方法,避免了修磨,不仅机件质量得到保障,而且提高了装配效率。

1.2 非均布设计

在某型发动机设计中,4支点轴承外环安装在高压涡轮后轴颈内,轴向用4支点轴承螺母紧固,采用锁紧环防松方法。锁紧环安装在轴承螺母径向安装槽内,通过锁紧环上的定位销插入高压涡轮后轴颈和轴承螺母周向同一个卡槽内防松(如图2所示)。其中,高压涡轮后轴颈后端面和轴承螺母后端周向均布12个卡槽(如图3所示)。要求轴承螺母拧紧至一定的力矩(1193~1342 N·m)后,用锁紧环锁紧。在实际装配中,在规定的力矩范围内,高压涡轮后轴颈后端面和轴承螺母后端的卡槽只有1次机会重合,或者12个槽全部对上,或者1个也对不上,旋转角度需为360°÷12÷1=30°,每次都需采用修磨螺母端面的方法解决,既损坏机件连接性能,又耗费人力物力。而在CFM56系列发动机类似设计中,高压涡轮后轴颈后端面周向均布12个卡槽,而轴承螺母后端面周向均布11个卡槽,螺母旋转1周,有11次机会可以对正锁紧,旋转角度只需为 360°÷12÷11=2.73°,这样可使力矩范围更窄,也能1次对正成功。

图2 轴承螺母锁紧

图3 轴承螺母

1.3 防错设计

航空发动机结构功能极其复杂,如果出现零组件装配错误,将直接影响发动机的结构功能,导致发动机故障,如装配错误不能被及时发现,可能造成机毁人亡的重大事故[11]。为避免这些情况发生,在结构设计时,将容易错装的部件设计成仅有1种装配结构至关重要。

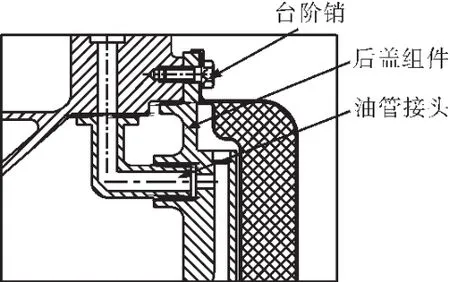

如某型发动机后盖组件中的进油管在装配过程中不可见,装配完成后是否安装正确不可检查,而后盖组件螺栓安装孔为24处均布(无角向位置标识),且后盖组件与相配件及进油管接头处均有胶圈密封,在装配过程中呈现紧配合状态(如图4所示)。在实际装配中,操作者目视预估了进油管角向位置(此时已周向串动了1个螺栓孔位置),将后盖组件安装到相配件上,安装过程中紧度较大,认为是胶圈过紧,用螺钉强行将后盖组件压紧,结果进油管接头未插入油路接嘴,导致支点轴承断油失效,造成严重的发动机故障。为此在后盖组件相配件上增加了防差错台阶销,避免类似故障发生。

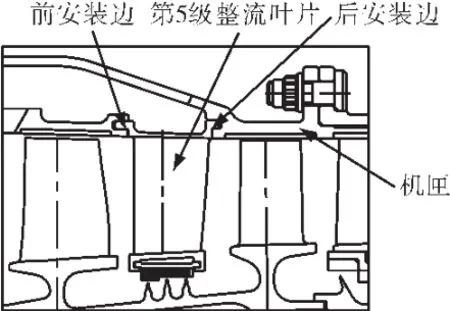

又如某型发动机第5级整流叶片外环前后安装边结构及尺寸几乎相同(如图5所示),整流叶片反方向装配(进气边与排气边颠倒),也可以装进机匣,而且即使装配错误,在后续操作中也很难发现。在科研装配中及时发现了该问题,并在工艺文件中进行特殊标记,每次装配时由工艺人员及检验人员多次检查确认,在叶片进气边标记区别。此问题后续虽没有再次发生,但在不可预知的人为差错转化为缺陷之前,利用防错设计手段避免仍是最好方法。

图4 后盖组件安装

图5 第5级整流叶片安装

1.4 考虑工装与工具的设计

工装与工具是实现零部件到航空发动机整机装配的重要基础,在目前串行研制模式下,如果设计者关注不足,就会给装配工艺实施带来困扰,很难实现发动机性能及可靠性控制,甚至无法实现装配。

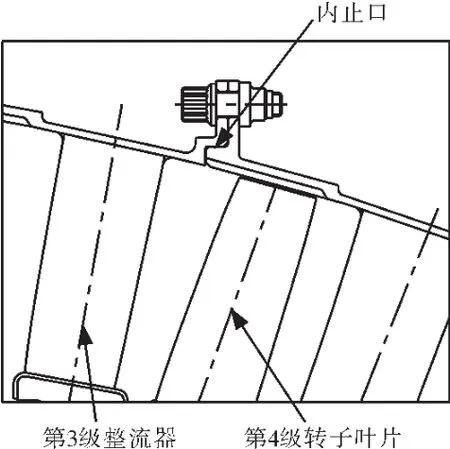

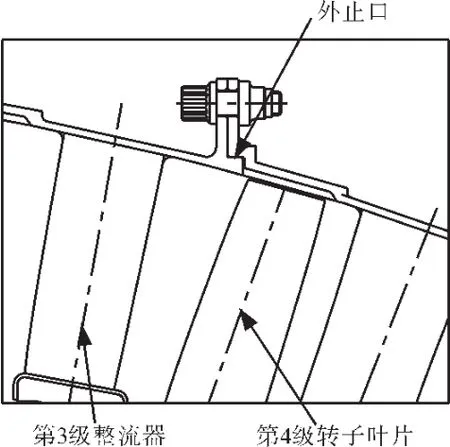

如某型发动机增压级第3级整流器后安装边配合柱面是内止口(如图6所示),与其配合的平衡工装只能采用外止口,必然使工装和第4级转子叶片径向间隙减小,造成平衡时第4级转子叶片没有分解空间,无法调整第4级转子叶片下的平衡块,极大影响了平衡精度和平衡效率。而CFM56-5B发动机类似结构中巧妙地采用外止口结构(如图7所示),并且第3级整流器机匣较短,有效避免了这一问题的发生。

图6 某型发动机增压级静子结构

图7 CFM56-5B发动机增压级静子结构

类似地,在国内某型发动机转子轴上有锁紧螺母,但在转子轴上缺少反扭结构,需要利用整个单元体进行反扭,安装工装时会给传动线路上的其他机件带来划伤风险和磕碰隐患;对需要水平姿态装配的某型发动机风扇帽罩未设计工艺吊点(如图8所示),导致在实际装配时无法安装吊具;压气机鼓筒内连接螺母距离盘心轴线太远,而距离鼓筒内径太近,盘心与盘心间距离不足30 mm(如图9所示),难以使用扳手工具拧紧或分解,操作不仅费时费力,而且不能有效地保障装配质量。

图8 风扇帽罩安装

图9 压气机鼓筒内连接螺母

在国外,对于工装与工具,尤其对外场保障工具特别关注。由于发动机固有设计决定着所要求的发动机装配和拆卸的保障工具,因此,PW公司从设计之初就将可装配性(维修性)纳入F119发动机设计中,在开始设计结构草图之前采取综合设计。内部设计大纲规定设计师要认识到必须考虑机械师如何能拆卸和装配发动机部件,所以工具也画在发动机结构图上,以确定装配工具的可达性,以及对操作者装配这些部件所要求的技术水平。发动机设计和工装设计应协同工作,为设计1种容易装配和拆卸发动机的专用工装而改变发动机设计的情况时有发生。F119发动机所有外场可更换件所用工具仅是8件标准手动工具,与现役发动机相比,数目减少60%,质量减轻40%。新工具设计的特点是:采用铝合金材料、安全系数为6、工具由1人操作,操作方便,效率极高[12]。

1.5 平衡精度设计

在平衡的技术要求中,存在部分平衡转速要求和剩余不平衡量要求过高或者对初始不平衡量无要求的情况。

如在某型发动机试验件中,要求整体叶盘静平衡转速不低于1000 r/min,由于为整体叶盘,不需要利用平衡转速甩开叶片提高平衡稳定性。对刚性转子而言,不论其实际转速,还是动平衡转速,都远远低于转子本身的临界转速,因此只要在“低速”时能保证达到动平衡精度要求,转子在实际工作转速条件下仍能达到规定的精度要求。如果转速过高,对平衡机而言启动功率、操作时间、润滑保养等均比低转速时要求高,加长转子启停时间,还会使有静挠度的转子在高速下增大其挠度(动挠度),从而造成虚假平衡,增加操作危险性。

SAE ARP平衡标准和GB平衡标准规定,航空发动机转子的平衡品质一般取G6.3,更高的要求达到G2.5,而剩余不平衡量的设计值明显比依照标准计算的精度高,有的甚至比G1等级还要高,存在优化改进空间。

如果转子的初始不平衡量过大,会使平衡好的转子内部仍存在较大力矩,在转子高速运转过程中形成较大的转子内部应力,进而破坏转子本身的平衡状态。这将会引起整机振动过大,还将使转子零部件出现较大的应力、变形、连接松动等,所以应对转子初始不平衡量给出明确要求,通常取剩余不平衡量的10~15倍为宜。

2 结束语

航空发动机零部件数目繁多,结构复杂,精度及性能要求高,型号规格相似,在生命周期内需要多次装配、分解及维修,且为手工装配,工作量大,错装、漏装现象容易发生。因此,对于航空发动机这种高度复杂的产品,除了应当完善严格的工艺规划、装配操作与流程管理外,更应当在设计初期对产品的可装配性进行分析,总体上提高产品质量和可靠性,降低成本,缩短发动机的开发和制造周期。

3 展望

基于航空发动机的可装配性,以下3方面将是产品结构设计与研制的重要发展方向。

(1)结构轻量化设计。对航空发动机零部件进行轻量化设计,要求最大程度减少产品数量,尽可能地简化结构的复杂程度,并进行各部件间的结构优化整合,便于零部件的加工生产和使用管理,大幅度缩短产品的研制生产周期,提高产品的制造装配效率,易于保证发动机运转时的性能稳定性和工作寿命。

(2)连接自动化设计。传统的人工手动装配方法会使航空发动机连接面贴合度不均匀,易导致发动机运转时转子发生振动,同时手动装配更易产生误操作,对工作安全构成严重威胁,且生产效率极低。基于自动化连接技术进行产品结构设计,采用固定力矩和扭角进行安装,可实现连接面平稳贴合,并可永久存储装配数据,从而大幅度提高装配效率,更可为发动机排故和研制提供重要支持。

(3)虚拟预装配设计。采用虚拟装配技术,建立航空发动机结构及工艺数字化模型,在设计阶段即可模拟发动机装配过程,设计者无需通过实物样机就能对发动机设计结果进行多角度、全方位的分析与验证,从而使大量的设计、工艺、甚至使用维护问题在产品设计阶段提前发现并解决,以达到提高研制质量、缩短研制周期的目的。