金属基复合材料力学性能研究进展

巢 青,孙剑芬,孙志刚,宋迎东

(1.中航机电系统有限公司,北京100028;2.南京航空航天大学能源与动力学院,南京210016)

0 引言

在21世纪,航空航天技术飞速发展,航空航天活动越来越频繁,一方面,极大地促进了航空航天材料的发展,另一方面,也对航空航天材料的结构轻量化、高比强度、高比刚度等优良性能提出了更高的要求[1-3]。然而,目前航空发动机使用的主要材料——镍合金和钛合金,在现有条件下的使用性能已接近极限,虽能进一步提升使用潜力,但提升空间非常有限,不能使航空发动机性能产生质的飞跃,不能满足未来发动机更加严苛的使用要求,因此必须寻求更加先进的材料才能满足发动机的设计需要。相对于金属、陶瓷等传统材料,金属基复合材料(Metal Matrix Com-posites,MMCs)作为1种新型材料,综合了金属材料良好的韧性、高强度和陶瓷材料的耐高温性、高硬度等优良性能,避免了金属材料低硬度、高质量的缺陷和陶瓷材料脆性大的不足,具有高比强度、高比刚度和较高的抗疲劳性能,已逐渐成为航空、航天等高精尖技术领域的理想材料[4-8]。早在20世纪80年代初期,美国怀特实验室及美国空军就将连续SiC纤维增强钛基复合材料(Titanium Matrix Composites,TMCs)应用于宇航飞机和先进战斗机的涡轮部件[9],例如,将金属复合材料用于F-16战斗机的腹鳍,代替了原有的2214铝合金蒙皮,刚度提高50%,使寿命由原来的数百小时提高到设计的全寿命为8000 h,寿命提高幅度达17倍。洛克希德·马丁公司将DWA复合材料公司生产的25%SiCp/6061Al复合材料用作飞机上承放电子设备的支架。在80年代后期,GEAE公司制造了碳化硅纤维钛基复合材料风扇叶片,并进行了发动机试验验证[10]。与传统的合金材料叶片相比,TMCs转子叶片可以在同等厚度或质量的前提下获得更高的叶片刚度,扩大叶片性能的可调范围,并可以通过改变叶片共振频率来提高叶片可靠性。通过对TMCs转子叶片进行发动机试验验证,发现可以使航空发动机压气机质量减轻40%左右。90代初期,AADC公司设计了TMCs整体叶环,并将其用于航空发动机的4级压气机,极大地减轻了压气机转子和整体发动机质量,成功降低发动机耗油率[11]。随着金属基复合材料在航空器上使用率的提高,对金属基复合材料力学性能的研究显得尤为重要。

金属基复合材料主要应用于航空发动机转子部件,承受着离心载荷和气动载荷的共同作用,长期处于复杂应力状态。当金属基复合材料受到应力载荷作用时,由于金属基体的塑性,金属合金基体易发生塑性流动,强度较低的纤维发生断裂失效而导致复合材料轴向力学性能降低。纤维/基体界面易发生滑脱而丧失传递载荷的能力。当载荷方向与纤维轴向呈一定角度或者材料受到循环疲劳载荷时,其损伤失效形式更为复杂,材料性能将受到较大影响。因此,有必要了解金属基复合材料静态拉伸及疲劳力学性能的研究进展。界面作为连接纤维和基体的纽带,在金属基复合材料中起到传递载荷的作用。界面的结合状态直接决定了金属基复合材料性能的好坏。当界面黏结力过大时,无法有效调节应力分布,MMCs易发生脆性断裂破坏;而当界面黏结力较小时,界面易发生脱黏失效,丧失传递载荷的能力[12]。界面的摩擦性能(即界面剪应力)也影响材料的最终强度。当受到静态载荷或疲劳载荷作用时,载荷依靠界面上的摩擦力从纤维传递到基体。通过界面摩擦可进一步耗散外界的能量,提高材料的韧性。因此,深入了解TMCs的界面研究现状可以为金属基复合材料的后续研究提供一定的参考和方向。

综上所述,金属基复合材料疲劳力学性能是现在研究的主要方向,通过对金属基复合材料力学性能的研究,给进一步研究材料性能提供更多的参考和依据。同时,建立合理的界面模型对模拟结果也有着举足轻重的作用。

1 金属基复合材料静态拉伸失效研究现状

在金属基复合材料中,纤维是主要承载部件,基体起保护和固定纤维的作用,仅能承担少量载荷。由于金属基体材料的延展性,当受到静态载荷作用时,基体将发生塑性屈服。在制备复合材料过程中,纤维强度存在较大分散性,不仅是不同的纤维强度有所区别,甚至是同一根纤维的不同位置强度也有所不同。当金属基复合材料受到应力作用时,强度较低的纤维率先失效,引起失效纤维周围较大的应力集中现象,进而导致界面发生滑移和脱黏。如果继续增大应力,多种损伤机制同时发生,材料损伤累积到一定程度后瞬间发生断裂失效。目前国内外主要通过理论计算和试验等方法对于金属基复合材料静态拉伸失效过程进行研究。在已经发表的文献中,对于金属基复合材料力学性能所进行的大多数研究主要采用3类方法:宏观力学分析方法、细观力学分析方法以及宏-细观统一分析方法。同时也通过纤维拔出等一系列试验对复合材料的界面强度及拉伸强度进行了详细研究。

R.L.Smith[13]于1980年采用局部载荷分担模型(Local Load Shearing,LLS模型)分析纤维增强复合材料的概率失效行为。认为应力将主要分布到与失效纤维相邻的几根纤维中,距离较远的纤维几乎不受影响,结合蒙特卡洛方法推导出复合材料强度预测公式。W.A.Curtin[14]于1992年提出了预测复合材料拉伸强度的全局载荷分担模型(Global Load Shearing,GLS模型)。如图1所示,其具有代表性的横截面,该模型假设断裂纤维周围没有应力集中,纤维断裂后,其承担的载荷被平均分担到其他完整纤维上,并首次在预测复合材料拉伸强度过程中考虑纤维强度的分散性和纤维/基体间的滑移现象。D.B.Gundel等[15]于1997年通过纤维拔出试验探究了金属基复合材料的拉伸强度和界面性能。比较分析了GLS模型和LLS模型,发现采用LLS模型预测的强度值更接近试验结果,并认为复合材料的最终失效是由纤维大面积失效和局部应力集中引起。2种判断纤维失效概率模型相比,局部载荷分担模型得到的结果更精确。

图1 金属基复合材料的横截面

在已经公开的文献中,大多通过宏观力学方法和细观力学方法来研究金属基复合材料的力学性能。Sun等[16-17]采用宏观力学方法分析复合材料的非线性力学行为,假设复合材料沿纤维轴向表现出线弹性,采用单参数流动法则来定义复合材料的正交各向塑性行为,引入有效应力和塑性应变增量,从而得到正交各向异性复合材料通用的非线性应力-应变关系,并对其进行试验验证。虽然该方法可以在一定程度上有效地表示复合材料宏观本构关系,但是简化假设太多,与复合材料的实际细观结构差距较大。

Aboudi[18-20]采用细观力学方法研究纤维增强金属复合材料的非弹性响应,对比分析局部应力场和平均应力场情况下金属基复合材料屈服面的产生,结果表明平均应力场方法将产生较大的误差。提出一种合理的退化模型来预测黏塑性复合材料的平均力学行为,该理论被证明具有普适性,可以用来描述多种复合材料的非弹性行为。杨大鹏[21]简化概括了连续纤维增强金属基复合材料(Fiber Reinforced Metal Matrix Composites,FRMMCs)基础的5种基本力学模型,并计算了其等效材料参数。在力学模型的基础上,分析了连续纤维MMCs的塑性流动行为,建立了金属基复合材料的破坏失效模型,并对MMMCs的力学性能进行评估。Tomonaga Okab等[22]提出使用弹塑性剪滞模型来预测断裂纤维周围应力分布情况。采用蒙特卡洛方法模拟纤维失效过程,同时考虑了基体硬化的影响,通过有限元方法比较了理想弹塑性基体和弹塑性硬化基体的区别,直观反映了复合材料的损伤行为,给出了明确的细观应力分布表达式。M.Paley等[23]采用通用单胞模型来描述复合材料的周期性分布特征。该模型建立了平均应力和应变率之间的关系,能够较好地分析复合材料的弹塑性问题和复杂的细观结构损伤问题,具备较高的计算精度和计算效率。Junjie Ye等[24]采用细观力学方法对纤维增强复合材料层合板的失效行为进行分析。将通用单胞模型与Von-Mises屈服准则相结合来描述复合材料层合板的非线性力学行为,引入Tsai-Hill准则来预测其在轴向和双轴载荷作用下的失效强度。模拟结果显示,热残余应力对单向复合材料层合板失效强度的影响依赖于纤维的偏轴角度。

宏观力学方法和细观力学方法均有一定的不足,不能较好地描述复合材料复杂的力学损伤行为,因此在前人研究的基础上,雷友锋[25]将复合材料细观力学方法和宏观力学分析方法结合起来,发展了一套综合考虑复合材料的宏观本构与细观本构的宏-细观统一分析方法,一方面考虑了细观结构特征对宏观性能的影响,另一方面可以同时获得复合材料宏观和细观应力、应变场。孙志刚[26]发展了复合材料高精度宏-细观统一本构模型并将其推广到2维情况,提出复合材料多尺度有限元分析方法。该模型考虑正应力和剪应力之间的耦合效应,可以在较大程度上提高分析精度。Sun Zhigang等[27]基于宏-细观统一本构模型,将细观失效准则与宏观折减模型相结合,通过参数化建模采用渐进失效分析方法模拟金属基复合材料层合板的静态拉伸失效过程,计算了复合材料宏观应力,并对不同偏轴角度层合板的静态拉伸失效过程进行对比讨论。

2 金属基复合材料疲劳性能研究现状

德国科学基金会BAM-DLR计划对纤维增强金属基复合材料的研究显示,复合材料应用的主要障碍是复杂的疲劳损伤问题[28]。金属基复合材料的疲劳性能和断裂韧性取决于纤维等增强物与金属基体的界面结合状态、增强物在金属基体中的分布情况、金属和增强物本身的特性等,特别是界面状态,最佳的界面结合状态既可有效地传递载荷,又能阻止裂纹的扩展,提高材料的断裂韧性[29]。

在国际上,自20世纪80年代以来已经开展了金属基复合材料在静态载荷作用下的试验研究,并发展了一系列理论模型来预测其在静态载荷作用下的力学行为,但是在金属基复合材料卸载及疲劳等方面的研究却很少见。目前的公开文献都是试验研究,缺乏必要的理论模拟。近年来,国内学者也开展了关于金属基复合材料的宏-细观本构模型、界面特性和拉伸失效等方面的研究,取得了显著成效,但与国际水平相比,仍有很大差距。而关于金属基复合材料疲劳性能和疲劳寿命预测等方面的研究,国内尚没有公开发表的文献。

D.P.Walls等[30]通过纤维拔出试验和SEM(Scanning Electron Microscope)电镜扫描对金属基复合材料界面疲劳性能进行研究,发现随着循环数的增加,金属基复合材料界面剪应力并不是保持常数,而是在循环卸载和重新加载过程中不断退化,并且在基体裂纹平面退化最多,从而提出界面剪应力线性退化规律。M.Preus等[31]开展了纤维完全断裂试验,采用高分辨率的X射线应变测量方法来观察纤维和基体在不同载荷作用下加、卸载阶段的变形过程。试验观察到纤维/基体界面的滑移以及卸载过程中界面的反向滑移现象,并详细分析了纤维和基体在不同应力水平下裂纹的产生及演化过程。Abhishek Tevatia等[32]使用修正的剪滞理论,通过建立短纤维增强金属基复合材料的疲劳裂纹扩展寿命预测的平面模型,预测了其疲劳裂纹扩展寿命,且其预测值与试验值相吻合。并探究了短纤维体积分数、循环应变硬化指数和循环应变硬化因子对疲劳裂纹扩展寿命的影响关系。

通过对金属基复合材料疲劳性能的研究,发现了裂纹扩展速度、界面脱粘、循环数、温度等因素和疲劳寿命之间的联系。C.A.Rodopoulos等[33]结合细观力学和弹-塑性断裂力学对TMCs的疲劳损伤过程进行分析,推导了界面脱黏和纤维桥联与疲劳裂纹扩展的关系,提出预测材料疲劳极限、疲劳寿命和断裂韧性的可行性方法。S.Q.Guo等[34]通过SiCf/Ti-15-3复合材料拉-拉疲劳试验,观察到当N≤10时,由于纤维的大面积失效,卸载模量不断减小,当N>10时,卸载模量保持不变。金属基复合材料的疲劳失效行为是由基体裂纹扩展所引起。N.Legrand等[35]对SiC/Ti复合材料开展了高温疲劳试验,得到其疲劳迟滞回线和S-N曲线,发现金属基复合材料的高温疲劳性能与界面退化规律密切相关,纤维的氧化将极大降低其疲劳寿命。Qiang Xu等[39]采用弹塑性内聚力界面模型分析了金属基复合材料在横向加、卸载过程中的变形和失效过程,认为由于基体和界面的塑性流动,金属基复合材料在卸载过程中将发生不可逆变形,其横向卸载应力-应变表现为线性关系,且卸载斜率低于加载时线弹性段的斜率。王放[36]从纤维增强金属基复合材料的热、机械静力和疲劳渐进破坏机理出发,基于剪滞理论和影响函数叠加方法,发展了1套可以用来分析金属基复合材料在热载荷和机械载荷共同作用下的强度和疲劳行为的理论方法,并对金属基复合材料在热/机械循环载荷作用下的拉伸强度和疲劳寿命进行分析。

在前人的研究基础上,发现金属基复合材料的疲劳寿命、疲劳裂纹的产生以及演化方式和峰值载荷也有着密切的关系。G.H.Feng等[37]对SiCf/Ti-6Al-4V复合材料的疲劳和断裂性能进行了试验研究,并对SiCf/Ti-6Al-4V、SCS-6/Ti-6Al-4V 和 SM1140+/Ti-6Al-4V复合材料的疲劳寿命进行比较,得到的结果为:(1)当最大应用应力较高时,疲劳损伤主要由纤维断裂引起,当纤维大面积失效后,基体开裂、纤维裂纹和基体裂纹相互交错,产生宏观裂纹扩展,其疲劳寿命与最大应用应力可以采用近似线性关系来描述;(2)当最大应用应力为中等时,疲劳损伤形式表现为基体裂纹的产生和扩展;(3)当最大应用应力较低时,只有部分界面脱黏;(4)在较低应用应力区,SiCf/Ti-6Al-4V、SCS-6/Ti-6Al-4V 和 SM1140+/Ti-6Al-4V复合材料三者的疲劳寿命相当;在较高应用应力区,SiCf/Ti-6Al-4V复合材料疲劳寿命明显低于另外2种复合材料,且随着应力水平的增加,差别越大。Y.Q.Yang等[38]通过拉-拉疲劳试验对室温下SiCf/Ti-6Al-4V复合材料疲劳寿命进行研究。试验采用力控制加载方式,应力比为0.1,加载频率为10 Hz。试验结果表明:复合材料疲劳寿命随最大应用应力的增大而降低,并提出在中高寿命范围内及半对数坐标系下,最大应用应力与失效循环数近似满足线性关系Smax/μ=1.381-0.152×lg Nf。

3 金属基复合材料界面性能研究现状

经研究发现,在静态载荷和疲劳载荷作用下,金属基复合材料界面将发生滑移和脱黏,不同的界面性能和结合强度对金属基复合材料静态拉伸性能和疲劳断裂性能都有较大影响。因此,在分析金属基复合材料在静态载荷和疲劳载荷作用下的力学性能过程中,需要重点关注其界面性能。

D.B.Gundel等[40]采用十字型试样对横向拉伸载荷作用下TMCs界面脱黏行为进行试验研究,测得了平均界面脱黏应力。周储伟等[41]基于内聚力模型,推导了1种无厚的2维平面界面单元,并采用此单元模拟了横向应力作用下复合材料纤维/基体的界面损伤演化规律,给出了界面性能参数的变化对复合材料横向拉伸力学行为的影响。M.M.Aghdam等[42]采用2维有限元模型分析SiC/Ti-6Al-4V复合材料横向拉伸性能,采用生死单元法定义纤维和基体间的界面层,预测了f/c和c/m2个界面层的失效行为。模拟结果与试验值吻合较好。

Li Jiankang等[43]通过拉伸测试试验探究SiC纤维性能对SiCf/Ti-6Al-4V复合材料轴向拉伸力学行为的影响。经研究发现,在复合材料固化过程中,纤维的力学性能将大大降低,在纤维/基体界面涂覆一层C涂层,可以保护纤维在高温热等静压过程中免受基体钛合金的侵蚀。根据试验测得的纤维强度,采用GLS和LLS模型对复合材料强度进行预测,认为GLS模型适用于弱界面,LLS模型适用于强界面。廉英琦[44]针对弱界面黏结的纤维增强金属基复合材料的力学性能进行研究。采用细观力学有限元法和非线性弹簧元对弱界面黏结特性进行研究,对比分析了柔性界面模型(Flexible Interface,FI)、常响应界面模型(Constant Compliant Interface,CCI)和渐进适应界面模型(Evolving Compliant Interface,ECI) 对材料性能的影响,同时对通用单胞模型进行改进,为金属基复合材料疲劳、断裂及寿命预测奠定基础。

孙志刚等[45]采用非线性弹簧单元来模拟纤维/基体界面相性能,建立了金属基复合材料细观力学模型,并采用有限元法计算分析了不同界面黏结强度下的金属基复合材料应力-应变响应。从该模型预测的应力-应变曲线上发现曲线存在明显的线性背离转折点,即界面分离的起始点,随着界面性能变化,应力-应变曲线存在3个阶段。高希光等[46]结合通用单胞模型与渐进分离界面模型,建立了分析金属基复合材料轴向拉伸载荷下的宏观响应模型。该模型不仅有效地缩短了计算时间,同时也具有更高的精度。J.H.Lou等[47]建立2维平面模型探究了界面剪切强度对SiCf/Ti-6Al-4V复合材料轴向拉伸强度的影响,采用双参数威布尔分布来描述纤维强度的随机性,采用摩擦接触单元来描述纤维基体的界面性能,通过释放耦合节点来模拟界面的脱黏行为,同时考虑残余热应力的影响。经研究发现,SiCf/Ti-6Al-4V复合材料的拉伸强度与不同的界面剪切强度无关,但是弱界面黏结强度有利于避免材料的瞬间脆断。

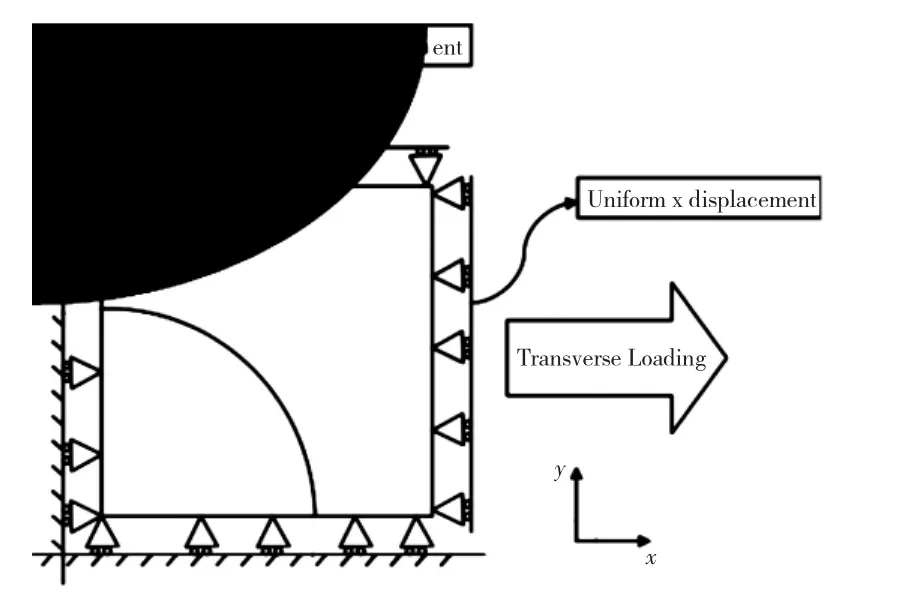

一种基于内聚力界面模型结合有限元的分析被广泛用于研究金属基复合材料的界面性能。V.I.Kushch等[48]基于内聚力界面模型,采用有限元中的接触单元分析了纤维增强复合材料界面的渐进脱黏行为,研究了界面裂纹的形成和扩展过程。结果表明:应力强度因子和应变能释放率主要由纤维间的弹性相互作用引起,并且受纤维排布方式的影响。黄刘刚[49]通过子程序编译将指数型内聚力模型集成到Abaqus软件中,模拟复合材料非线性界面开裂过程,对比分析了不同内聚力界面模型本构关系的异同及其子程序开发方法,提出了基于Abaqus子程序的内聚力模型。Danial Ashouri Vajari等[50]通过单胞模型对纤维增强复合材料进行力学性能研究,采用多边形内聚力模型来描述界面开裂。经研究发现,界面强度的提高将导致更稳定的界面裂纹扩展。Qiang Xu等[51]采用弹-塑性内聚模型来模拟金属基复合材料界面的非线性行为,提出了界面塑性流动和硬化规律,推导出界面退化的张量表达式。通过有限元分析,发现界面屈服和失效行为对复合材料整体的失效影响较大。M.M.Aghdam等[52]采用2维平面有限元模型来模拟SiC/Ti-6Al-4V复合材料在高温下的横向拉伸性能,分别定义了纤维/碳涂层(f/c)界面单元和碳涂层/基体(c/m)界面单元,并采用用户自定义的子程序来判断界面的失效,取得了较好的效果。研究结果表明:在高温横向拉伸载荷作用下,SiCf/Ti-6Al-4V复合材料的第1个损伤源于f/c界面处。选择在建立模型的x轴方向进行加载,如图2所示。

图2 沿x轴方向进行加载拉伸

阮绍明[53]采用指数型内聚力单元来模拟金属基复合材料的界面性能,通过渐进失效有限元法分别模拟了金属基复合材料轴向和横向应力-应变曲线,预测出材料的拉伸强度和刚度,并考虑了纤维体积含量、界面强度等因素的影响。R.Dimitri等[54]分析了指数型和双线性型内聚力模型的连续性,讨论了耦合效应对界面力-位移行为以及内聚力界面能的影响,并采用分析法和数值方法评估了依赖于路径的界面脱黏行为和主要失效形式。

4 结束语

综上所述,金属基复合材料轴向拉伸载荷作用下的宏-细观统一本构模型的发展已相当成熟,并已得到试验验证。但其在偏轴拉伸载荷和疲劳载荷作用下的本构模型仍需深入研究和验证。尽管目前对金属基复合材料界面性能的研究已取得一定的成果,但并未获得较准确的界面参数,应对其开展进一步研究和验证,为金属基复合材料的成熟和应用奠定理论基础,提供试验依据。