航空发动机进口动态温度场测试耙设计

张校东,孙海龙,王晓良,薛秀生

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

随着中国航空发动机试验技术的完善与成熟,各种特殊环境下的发动机流场测试技术逐渐成为发动机试验亟需解决的技术难题。发动机在飞机起飞时进气道吸入高温水蒸气,其进口产生一定的温度畸变,对其稳定性造成严重影响。因此,在发动机研制过程中亟需1种测量发动机进口动态温度场的方法,计算发动机吸入高温水蒸气时的温度场畸变,并评估发动机特殊工况下的稳定性。

航空发动机气动参数测量条件恶劣,测试元件长时间处于高温、高压、强振动的气动环境中工作。为保证动态温度测试系统工作的可靠性,提高其使用寿命,经常在感温元件外加装保护套管,致使传感器存在较大的热惯性[1-4]。当测量的温度随时间变化较快时,上述温度传感器所测温度信号总是滞后于被测对象真实温度变化,从而产生较大的测温误差[5-7]。文献[8]用镍铬-考铜材料制作片状热电偶,介绍了时间常数的校准和确定方法;文献[9-10]在国内首次利用多裕度细丝热电偶实现了动态温度的单点测量,并在飞机武器发射试验中获得成功应用。

本文以细丝热电偶为温敏元件研制1种发动机进口动态温度场测试耙,并将其成功应用于航空发动机水蒸气吸入试验中发动机进口动态温度场测试,获得了良好的测量效果。

1 动态温度场测试耙设计与分析

目前国内主要针对小尺寸发动机或者小型飞机进气道设计并使用测量耙进行畸变场测试,而针对大涵道发动机试验用的大尺寸测量耙的研制和使用尚属于起步阶段,研制需求十分迫切[11]。文献[12-15]设计了1种发动机进气畸变测量耙,详细介绍了畸变耙的结构设计和测试改装方法,并完成了相关的振动、动应力等基础验证试验。

1.1 动态温度场测试耙整体方案设计

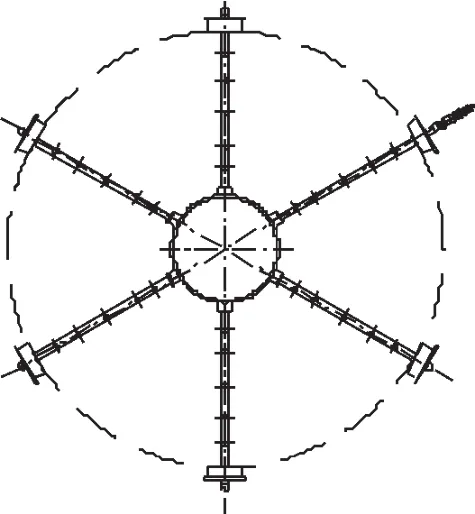

本文设计的动态温度场测试耙(如图1所示)安装在发动机进口进气测量截面,周向采用“水”字形布置,包括6支小惯性热电偶耙臂和1个支撑内环。小惯性热电偶耙臂以及支撑内环横截面均设计成前大后小的翼型结构,不仅可以减小整个测试受感部的气动载荷,也大大降低了受感部对后面发动机进口流场的干扰[16]。

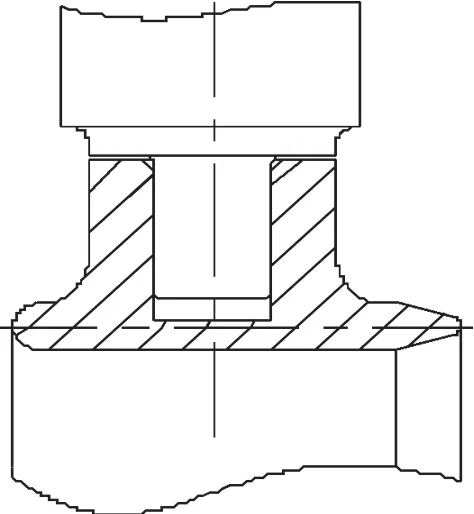

每支小惯性热电偶耙臂上按照等环面分布5个动态温度测点,通过4个螺钉紧固在机匣安装座上。由于每支耙臂较长,为更好地抑制耙臂的振动情况,提高整个温度测试耙的整体抗振能力,在内环上盲孔和耙臂端部圆柱利用浮动连接的方式将周向6支耙热电偶耙臂连接。耙臂和内环的连接结构如图2所示。

图1 动态温度测试耙布置

图2 臂和内环的浮动连接

1.2 动态温度场测试耙结构强度计算

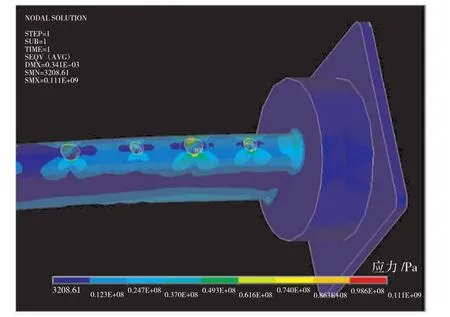

对于航空发动机进口的测试受感部的设计,强度计算是极其重要的环节。根据动态温度场测试耙在发动机机匣上的实际安装结构,将小惯性热电偶耙臂与支撑内环之间的连接定义为刚性接触碰撞,建立动态温度场测试耙的有限元分析模型,并对其进行静强度和动强度计算。

在动态温度场测试耙设计工况条件下,静强度计算结果如图3所示。从图中可见,最大应力位于小惯性热电偶耙臂根部,根据动态温度场测试耙的耙臂和内环材承力部件材料性能可知,整个测试耙静强度裕度系数nb满足受感部强度设计要求。

图3 受感部最大应力分布

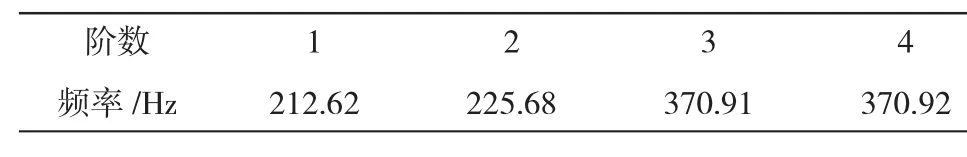

对动态温度场测试耙进行特征频率计算,计算结果见表1。

表1 动态温度场测试耙固有频率

本文设计的动态温度场测试耙安装在发动机进气测量段上,承受发动机进气机匣的振动载荷,进气机匣振动频率可近视等效为低压转子的转动频率。由文献[17]可知,对于发动机稳态测试受感部的动强度校核,应以固有频率(3阶内)与激振频率差值是否大于25%作为主要判据,动态温度场测试耙前3阶固有频率的裕度均大于25%,动态温度场测试耙动强度裕度满足受感部设计要求。

2 小惯性热电偶设计与标定

2.1 小惯性热电偶结构设计

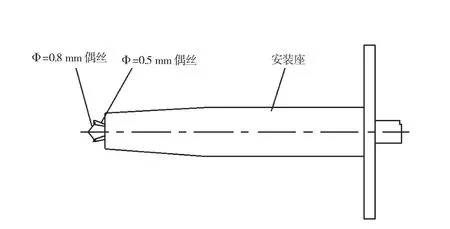

为了测得气流的瞬间温升,本文设计的小惯性热电偶响应时间要求毫秒级别。根据对细偶丝时间常数的相关试验结果,本文选用Φ=0.08 mm K型偶丝作为温敏元件,时间常数为0.04 s。考虑到发动机进口气流环境较为恶劣,小惯性热电偶测温探头必须具有可修复性,本文所设计的测温探头采用Φ=0.08、Φ=0.5 mm 2种K型偶丝搭接而成,具体结构如图4所示。

测温探头安装座以及耙臂内部均采用Φ=0.5 mm的偶丝,保证整个小惯性热电偶内部灌封偶丝的使用寿命。测温探头外露感温处局部采用Φ=0.08 mm的偶丝,与Φ=0.5 mm的偶丝采用储能点焊焊接。由于Φ=0.08 mm偶丝强度较弱,使用寿命十分有限,试验中可直接将Φ=0.08 mm偶丝快速更换,并与Φ=0.5 mm偶丝重新焊接。

图4 测温探头结构

2.2 小惯性热电偶的标定

根据K型偶丝的工程应用经验可知,I级K型偶丝在200℃以上具有较高的精度,在200℃以下的低温区域工程应用较少。另外,为研究2种规格偶丝相互焊接以及细丝热电偶修复性焊接是否对偶丝精度产生影响,应当对小惯性热电偶进行低温区域的对比标定。分别取2组本文设计的小惯性热电偶和1组常规的Φ=0.5 mm K型热电偶进行对比标定试验,标定结果见表2。

表2 对比标定结果

从表中可见,在各标定温度下本文设计的小惯性热电偶与常规Φ=0.5 mm偶丝的热电势基本一致,与标准热电势相比,最大偏差为-1.5℃,满足K型偶丝I级精度要求;2组小惯性热电偶标定结果几乎完全相同,本文设计的细丝热电偶重复更换并与Φ=0.5 mm偶丝焊接对测温性能无影响。

3 试验测试结果

3.1 测试系统简介

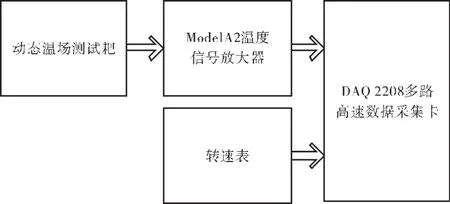

本次试验动态压力测试系统原理如图5所示。

图5 动态温度测试系统

信号放大器选用VISHBY公司ModelA2信号放大器,具有温度测试模块,多路扩展,自带温度补偿功能,温度测试方便快捷,最高响应频率为110 kHz,符合此次试验要求。数据采集卡选用凌华DAQe-2208高速数据采集卡,可进行多路高速高精度数据采集,相关参数符合发动机进口动态温度场测试要求。

3.2 数据处理

采集到的原始数据噪声较大,为了满足动态测量误差的修正,必须对原始数据进行滤波处理,提高信号的信噪比。采用的滤波器为Butterworth低通滤波器,截止频率为1 kHz,对原始数据进行滤波。

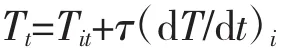

由于热电偶本身具有热惯性,当气流温度变化时,热电偶测量端的变化在时间上滞后于气流温度的变化,所以要对测量到的温度数据进行动态误差的修正,修正公式为[17]

式中:Tt为t时刻修正后的实际温度值;Tit为t时刻瞬态指示温度,为了减少部分噪声的干扰,Tit用t时刻前2个数据与t时刻后2个数据瞬时算术平均值代替;τ为热电偶时间常数;(dT/dt)i为t时刻瞬态指示温升率,是5点瞬时值经最小二乘法直线拟合的斜率。

该测试耙在某型发动机高温水蒸气吸入试验累计使用时间17 h 12 min。由于试验中高温水蒸气被发动机吸入后瞬间液化,对小惯性热电偶测点造成较大的冲击载荷,使小惯性热电偶测点寿命受限。在整个试验中对小惯性热电偶个别测点进行多次修复,取得了较好的动态温度场测试效果。2种状态下水蒸气吸入瞬间发动机进口30个测点动态温度的变化如图6、7所示。

根据试验结果可知,本文设计的发动机进口动态温度场测试耙测量数据能够有效地反映发动机进口在高温水蒸气吸入瞬间的温度场变化情况,对于后续高温水蒸气吸入位置的变化情况、吸入量的变化规律以及发动机进口温度畸变持续时间的计算提供基础测试数据支撑。

图6 状态1动态温度曲线

图7 状态2动态温度曲线

4 结论

通过航空发动机进口动态温度场耙的设计及应用,得出以下结论:

(1)基于浮动连接结构设计的发动机进口流场测试耙具有足够的强度裕度,满足发动机测试受感部设计要求;

(2)通过细丝搭接法设计的小惯性热电偶测温性能满足动态温度测试要求。