金属3D打印后处理用多功能复合腔体的设计

巨智超 ,肖志玲 ,周向葵 ,余海涛

(1.安徽理工大学 机械工程学院,安徽 淮南 232000;2.郑州轻工业学院 机电工程学院,河南 郑州 450002;3.安徽省第一轻工业学校,安徽 蚌埠 233010)

3D打印技术自20世纪80年代后期提出后,经过20多年的研究,该技术在生物医疗、航空航天、汽车、模具等诸多行业得到了飞速发展。目前,金属零件3D打印技术成为整个3D打印体系中最为前沿和最有潜力的技术。虽然目前科研工作者在金属3D打印技术的原理和工艺方面展开了大量研究,但是在零件的成形过程中依然存在许多问题。金属3D打印成形过程中,高能束短暂而快速地剧烈加热和冷却,并伴随复杂的物理、化学、冶金等过程,容易产生球化、孔隙、裂纹等缺陷,使得金属3D打印制件出现相对密度低、孔隙率高、强度硬度低,表面粗糙度大等问题,成为该技术生产与应用面临的严峻挑战[1]。

3D打印制件能否从根本上使综合性能得到改进提升,很大程度上取决于后处理工艺与设备。制件的致密化和均匀化问题,需要配套的热处理工艺(热等静压、开模锻造、淬火、退火、回火、正火)及设备;表面性能的改善需要增加相应的打磨、抛光及喷砂等改性后处理工艺及设备[2]。目前,适用于金属3D打印后处理的设备,大多采用传统的手工打磨和热处理工艺,不仅处理工序繁多且大多适用于大批量零部件的后处理。而针对金属3D打印技术的逐渐市场规模化,急需研制新型后处理设备与之相匹配。本文针对以上问题设计出一款集加热、加压及喷砂等为一体的复合腔体,是一种3D打印专用的小型多功能复合后处理设备。

1 复合腔体功能与设计

1.1 复合腔体的功能

多功能复合腔体集“加热、加压、表面喷砂”等功能于一体,逐步或同时实现工件的加热、加压和表面处理,从而减少后处理工序,实现后处理设备的自动化,降低成本。复合腔体的功能简介如下:

(1)复合腔体的加热功能可将工件加热到调控温度,使得金属工件处于微小塑性变形范围。

(2)复合腔体的加压功能实施于加热系统之后,将处于微小塑性变形范围的金属3D打印件施加低于6MPa的压力,使得气孔焊合,能够减少或消除3D打印的孔隙缺陷,增加零件的致密化,可大大改善合金的微观组织,从而提高合金力学性能[3]。

(3)复合腔体的喷砂功能是将石英砂在相对高压下高速喷出,不仅能够增加表面强度硬度,而且能够除去表面的粘附颗粒,增加表面光洁度。

1.2 复合腔体的内筒体设计计算

内筒体是复合腔体内主要的受力部件,故将内筒体的设计计算作为重点。内筒体采用综合力学性能好,焊接性、冷、热加工性能和耐蚀性能较好的16MnR材料,初步设计工作温度为400°C左右,为了降低内部孔隙率,增加致密度,故初步设计高温状态下腔体的最大设计压力为6MPa。

内筒体的厚度计算如下[4]:

式中:δ——筒体厚度,mm;

PC——设计压力,MPa;

D0——圆筒外径,mm;

[σ]t——设计温度下圆筒材料的许用应力,MPa;

φ——焊接接头系数,局部无损检测取φ值为0.85;

经计算可得筒体壁壁厚为11.26mm,由于复合腔体内充入的是惰性气体,故腐蚀裕量选择为1.2mm,经过圆整,最终壁厚取值为13.00mm。

封头计算厚度按公式(2)计算:式中:δh——封头计算厚度,mm;

k——椭圆形封头形状系数,此处取值0.65;

pc——设计压力,MPa;

d0——封头外径,mm;

[σ]t——设计温度下封头材料的许用应力,MPa;

φ——焊接接头系数[5],取0.85。

通过公式可得封头的计算厚度为7.36mm,腐蚀裕量选择为1.20mm,经过圆整,最终壁厚取值为9.00mm。

2 复合腔体的有限元模拟及分析

2.1 边界条件的加载

表1 低合金钢16MnR的物理特性[6]

复合腔体结构设有内筒体和外筒体,由于内筒体是工作腔体,因此只对内筒体进行ANSYS有限元静态力学分析。筒体上端为开口,下端设有支座,故将内筒体的受力分析简化为下端为固定约束、上端为自由端面的简约圆筒,内筒壁均匀受压6MPa,加载材料物理性能如表1所示。有限元力学分析采用的两种状态分别为:①方案一,20℃工况下,弹性模量 2.06×10-5MPa,泊松比 μ为 0.3;②方案二,400℃工况下,弹性模量1.72×10-5MPa,泊松比μ为0.3。

2.2 结果分析

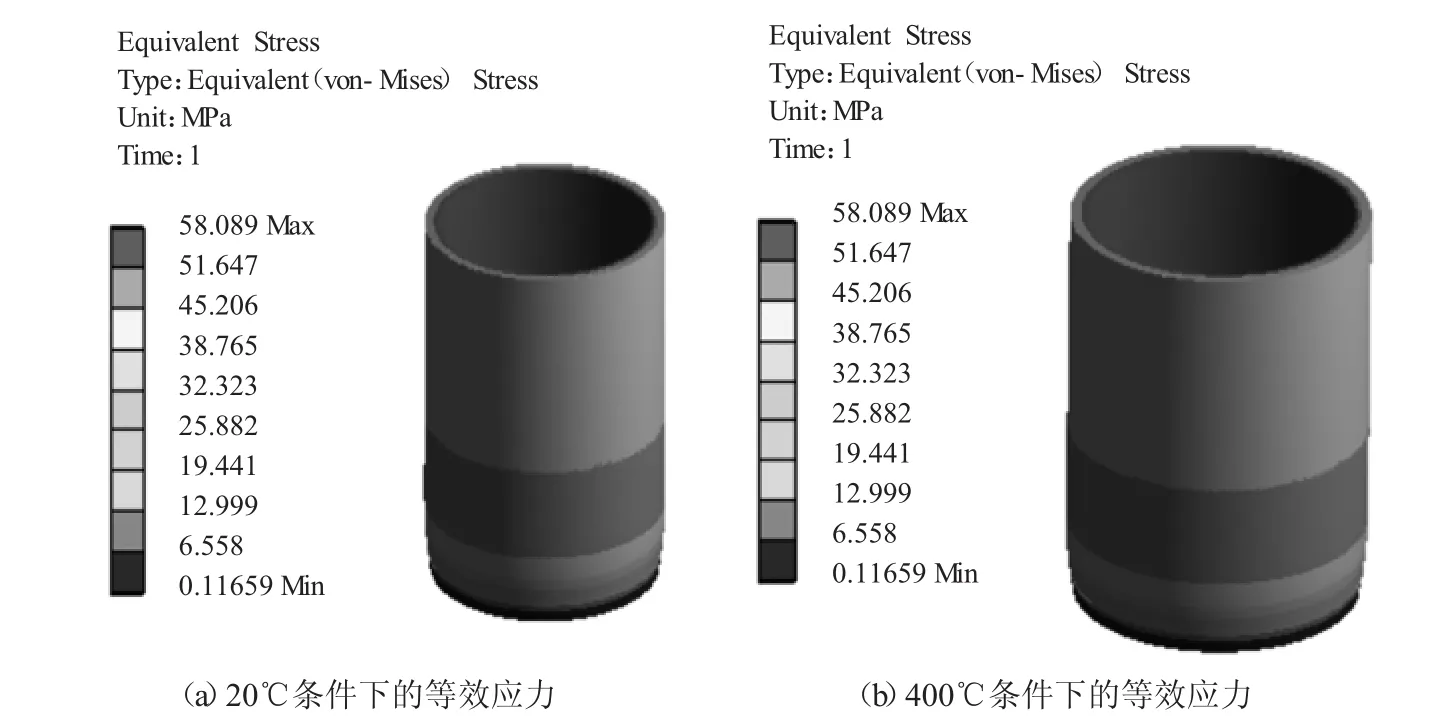

从不同温度状态下筒体应力分布图(图1)可知,第一种室温条件下,内筒体的最大等效应力为58.09MPa,安全系数[7]取值为2,经过计算得出安全状态下的最大等效应力为116.18MPa<许用应力170MPa[8]。第二种状态为400℃高温条件下,最大等效应力与第一种状态相同,均为58.09MPa,安全系数取值为2,经过计算得出400℃安全状态下的最大等效应力为116.18MPa<许用应力125MPa,如表2所示。由此可见,两种状态下的最大等效应力均小于该温度条件下的许用应力。通过等效应变图2可以看出,内筒体的等效应变随着温度的增加而增大,最大值为0.000337,远远小于材料的弹性极限,由此可见,筒体的设计符合理论要求。

图1 不同温度条件下的内筒体等效应力分布

图2 不同温度条件下的内筒体等效应变分布

表2 16MnR钢板的许用应力[8]

内筒体选择16MnR原材料,设计壁厚为13.00 mm,根据表2所示许用应力可知,16MnR材料的许用应力随着钢板的厚度和工作温度的增加而减少,且当温度超过400℃时,钢板的许用应力值急剧下降,而内筒体的最大等效应力值较小变动,因此,温度超过400℃时,内筒体的安全状态下的最大等效应力大于该温度下的许用应力,腔体的工作将处于非安全状态。故设计腔体的工作温度400℃符合筒体材料的性能要求。

通过计算内筒体均匀施加16MPa的压力在不同温度下的等效应力应变以及不同温度下材料的许用应力[9-10]也可得出:复合腔体的三项功能,在低于400℃的工况下可以同时加热、加压及喷砂,当温度高于400℃时,加压功能必须停止。因此可以得出400℃是该复合功能腔体工作顺序调整的临界温度。

3 结论

金属3D打印后处理用多功能复合腔体的设计集“加热、加压、表面喷砂”等功能于一体,通过经验公式计算得出的内筒体设计壁厚为13.00mm。通过筒体的有限元力学分析得出在低于400℃的工况下,复合腔体加热、加压、喷砂同时进行,内筒体受力均低于材料的许用应力值,且筒体最大等效应变在该材料的弹性变形范围内,故筒体的设计温度,压力均符合腔体的性能要求,并提出400℃是该复合多功能腔体的工作顺序调整的临界温度。