通用元器件多定点评价准则建立与实践

/中国运载火箭技术研究院物流中心

随着我国航天和军工产业的发展,航天型号数量不断增多,同时竞争也越来越激烈,这就要求型号的研制周期短,对物资的要求是成本低、质量高、供应周期短。为了缩短供应周期,必须改变按型号制定元器件选用的管理模式,实现物资的多定点供应模式,在物资选用上实现无差异选用。目前,从整机到基础物资开展了大量产品化工作,产品化是把一种产品或技术通过标准化、规范化的流程形成一种可大规模复制生产的能力,主要体现的是一种能力或技术的复用性和通用性。

一、存在的问题

为实现通用、关键元器件的产品化,需建立各门类元器件的采购规范体系,逐步实现产品化元器件的多定点供应。然而,在元器件多定点供应中,必将涉及不同研制单位的元器件在应用中相互替代,目前常用元器件在替代过程中存在以下问题。

1.规范制定标准不统一

首先,相同产品的质量管控不一致。随着航天型号对元器件需求量的增加,同一型号元器件往往有多个供应商,但不同研制单位对元器件的工艺、检验的控制尺度不同,即使同一种产品,结构、参数上也可能存在较大差异。同时,在制定产品标准时,某些考核要求也会因为用户的需求、研制单位的试验能力、产品特性等不同而不同,如GJB 360中明确绝缘电阻测试试验中的试验电压,部分研制单位为了减少产品的淘汰率在标准中降低试验条件,给产品的应用带来隐患。

其次,相同产品执行标准不同。航天型号用元器件的编制依据通常为国军标总规范,目前有部分产品适用于多个总规范,因此产品的参数指标体系不同,属于不同门类产品。由于根据不同的总规范,产品的过程控制和检验标准不同,即使同一质量等级产品的可靠性也会有差异,如作为滤波器使用的某穿心电容器,本质上是电容器,电容器研制单位通常依据GJB 924(二类瓷介电容器总规范),其它研制单位通常依据GJB 1518(射频干扰滤波器总规范),2种产品的参数体系不同,考核试验也不同,所以即使是相同的产品,也不能保证所有情况下都可按同一方法使用,会对产品的选用造成困难。

2.同型号元器件的指标存在差异

目前国内即使相同型号的元器件,不同研制单位的产品在参数指标上也可能不同,一方面由于元器件标准的制定尺度不同,另一方面由于产品设计和制造工艺及能力不同。若整机系统级的设计冗余度不足,相同产品的关键指标又存在差异,在元器件相互替换后会造成系统不匹配,如产品的延迟时间超过系统设计值,将造成系统动作延迟或混乱。

3.不同研制单位的产品无法相互替代

随着元器件国产化进程的推进,越来越多的国产元器件可替代进口产品,但由于不同研制单位的元器件设计、制造水平不同,在参数和外形结构方面会存在差异,使设计选用只能固定于某一款产品,即指定研制单位的固定型号规格,若此元器件出现供应或质量问题,则无法用其它研制单位的产品替换。

因此,为解决通用元器件在相互替代过程中产生的一系列问题和风险,需建立基于无差异选用的通用元器件技术准则,为提升质量保证的技术能力、全面推进元器件无差异化选用提供基础保障。

二、技术准则和评价体系

航天型号对元器件需求多样,必须同时满足电特性、可靠性、空间环境适应性等多方面要求,建立元器件技术准则和评价体系。为保证元器件的固有可靠性和使用可靠性,评价包括元器件层面和整机应用层面,以确定元器件在各方面的一致性,保证元器件在多定点供应中实现无差异选用。

1.元器件级技术准则评价

一是标准符合性评价。

元器件的标准符合性评价主要是针对元器件技术要求、质量保证条件,以确保元器件能够满足其设计要求并符合相关通用规范的要求。元器件的标准符合性评价主要分为国军标产品和非国军标产品评价2类。

国军标产品是为保证军用电子元器件的质量,按国家一系列元器件军用标准生产,并经第三方认证合格,列入合格产品目录(QPL)的产品。国军标产品的性能要求、过程控制和质量保证已经过国家第三方机构认证,此类产品的标准符合性评价的重点是针对元器件功能技术状态的符合性和一致性。

非国军标产品是为满足军工行业需求,按元器件军用标准生产,但未经第三方认证。此类产品标准会因生产、控制水平的差异而不同,需重点进行标准符合性评价,重点评价产品功能技术状态、技术状态文件、功能基线、产品基线等的符合性和一致性。

二是功能与性能互换性评价。

功能与性能评价主要是针对应用要求,评价元器件的功能与参数是否满足要求,评价内容包括元器件功能的符合性、参数体系的一致性和性能指标的一致性。评价主要以试验方式进行,试验方法以GJB 548B-2005、GJB128A-1997、GJB 360B-2009为基础,参考国内外行业标准,测试指标判据按照元器件详细规范执行。评价指标包括元器件结构和外形尺寸(封装结构、引线材料与涂层、重量、外形尺寸等)、电特性(额定值和主要电特性)、静电放电敏感等级、抗辐射指标(电离总剂量指标、单粒子翻转指标等)。

三是可靠性符合性评价。

为使元器件达到无差异选用,除了要求质量保证水平、功能、性能指标的一致,在可靠性方面也应满足一个最低限度,即元器件的可靠性余量至少达到一定水平。可靠性评价主要包括航天禁限用工艺及工艺质量要求的符合性、元器件设计及结构的符合性、元器件极限能力的符合性。

禁限用工艺及工艺质量符合性。即使元器件的功能性能满足要求,但不同研制单位产品的结构、工艺控制水平不同,这些决定了元器件的固有可靠性,航天元器件不同于其它领域的应用,民用领域的常见工艺在航天领域可能产生极大的风险。规定一系列航天工艺要求及标准可有效减少风险,如禁止使用纯银、纯锡等金属材料,元器件内部使用干燥剂材料,不允许键合点采用导电胶加固等。

结构单元符合性。航天型号由于有高可靠、长贮存的要求,决定了一些产品结构无法满足航天高可靠的要求,对元器件进行结构单元分解,每个结构单元为组成产品的最小单元,对结构单元的设计、材料等进行评估,以发现潜在风险,如云母电容器禁止采用卡子结构、禁止使用倒装芯片封装结构、禁止使用无钝化层的有源芯片等。

极限能力符合性。元器件极限是在规定的应力条件下能满足要求的临界应力值,元器件虽然性能指标满足要求,但在一些特殊情况下,应用中会超过元器件的参数指标范围,若可靠性余量较小则会影响系统性能。一些元器件缺乏航天型号应用经历,通过开展极限评估可提供关键性能指标的极限值,以有效指导产品的改进和应用系统的设计。

极限能力评价采用试验方式,一般采用步进应力和持续应力的方法,获取元器件在力、热、电等应力条件下的极限值以及相关失效模式和失效机理,得出是否满足应用条件的结论,试验项目一般包括电特性(额定电压、输入电压、ESD等)极限、热学(温度冲击、耐焊接热、高温工作等)极限、力学(冲击、振动、引线拉力等)极限。

2.应用级技术准则评价

一是容差适应性评价。

容差适应性主要考虑系统的电气功能适应性,表现为元器件电参数与系统电性能之间的兼容性和匹配性,即系统中电性能的差异不会对系统性能产生影响。容差适应性评价需基于航天型号应用需求,结合实际应用状态对不同元器件在同一系统中各项关键性能指标的差异进行评价,以保证此差异不会影响系统性能。

容差适应性评价通常以实际应用电路为基础,按功能性能全覆盖的设计原则开展设计工作,主要包括验证电路、信号输入电路、信号输出电路、电源电路和验证控制电路5个部分,借助示波器、万用表、信号发生器、高低温试验箱等设备实现对器件在不同环境条件下各项参数的测试。测试参数根据不同种类的器件而异,数字电路主要为器件的工作频率、工作时序、应用方式、接口电平、驱动能力、内部资源、信号完整性、软硬件兼容性、拉偏特性等;模拟电路主要为器件的主要功能指标、带宽、干扰抑制、信号特性、精度以及与接口电路的匹配性等。

二是安装状态互换性评价。

不同元器件虽满足同一规范的要求,但在产品尺寸设计、材料选择上可能会有一定差异,此差异在安装后可能被放大,使无差异选用产生风险。安装状态互换主要指在使用相同电装工艺装联后,不同产品对装联工艺、热学及力学环境的适应性。

电装工艺评价主要考虑工艺要求的一致性以及装联后的可靠性,在装联前后以及装联过程中需对关键细节进行检查,判断元器件是否满足航天安装工艺要求。国产元器件在型号生产过程中一般采用常规工艺方法进行装联,主要包括电子装联(成形、搪锡、手工焊接/再流焊)、清洗、三防、固封等工艺过程,元器件完成工艺装联后,应参考装联工艺可靠性评价要求进行评估和检验分析,必要时可对元器件通电进行全程监测。元器件装联工艺评价包括装联工艺、试验考核、检验分析、验证后的失效判断和综合分析等过程,以确定元器件对航天装联工艺的适应性。

热学匹配评价主要针对不同元器件在实际应用状态下对外界热应力的适应性程度进行评价,主要包括高低温应力、温度冲击应力、湿热应力、热真空等条件下的稳定性、参数差异一致性以及热环境适应性。

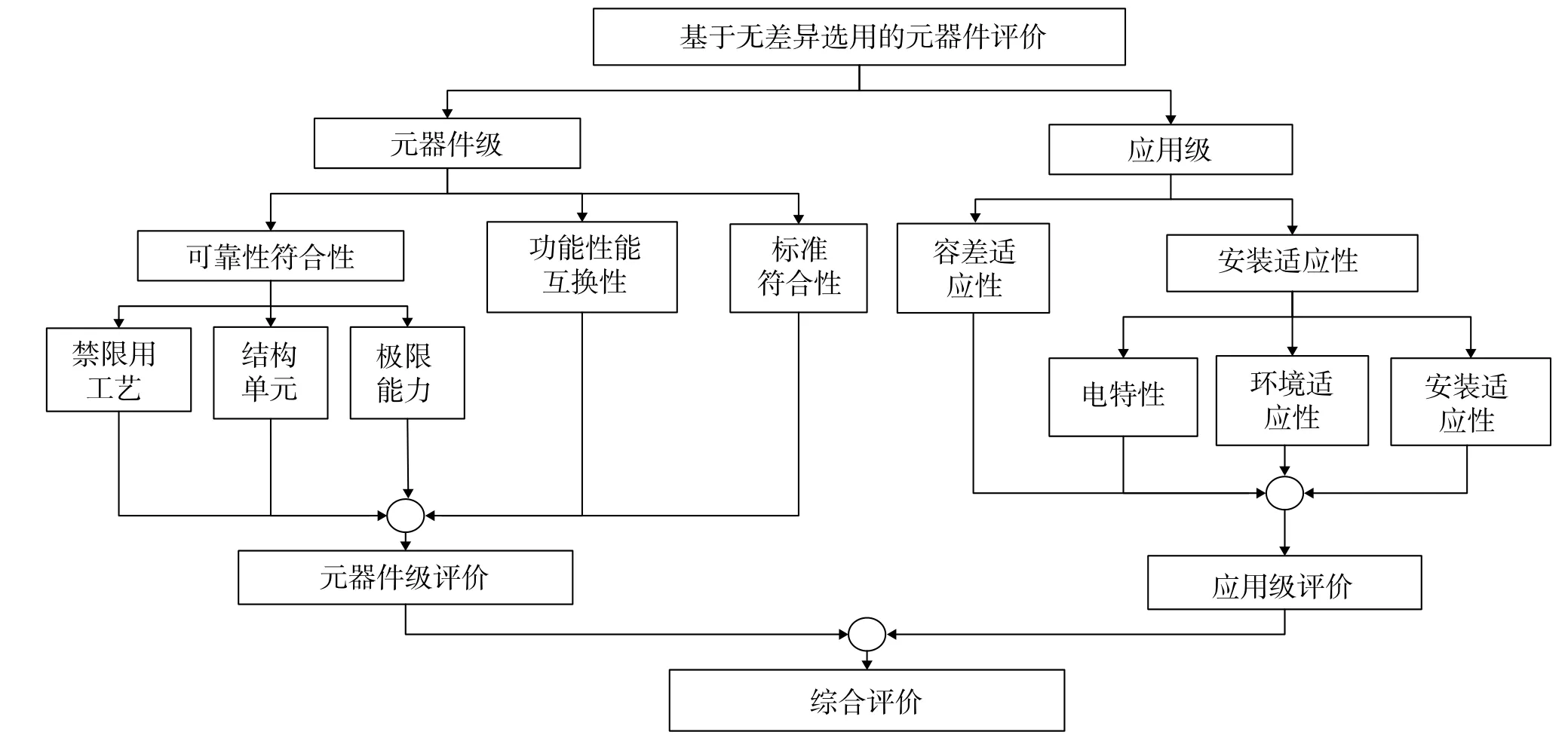

图1 技术准则评价体系

热学匹配一致性包括2个方面:一方面是元器件工作时的电参数差异;另一方面是元器件安装状态对热环境的适应能力。不同元器件的接口匹配参数存在差异,在热环境下参数的差异会被放大,通过评价元器件在级联性能指标、与周围器件的匹配性以及与系统的设计余量对比,确定元器件是否可以满足系统设计。元器件的热环境适应能力评价是验证在不加电工作情况下,安装状态对不同热环境下的一致性。由于不同产品在尺寸、材料上的微小差异,在外界环境作用下会因材料热胀冷缩而放大差异,导致不同产品的热匹配能力不同,因此需对热匹配能力进行评价。

不同研制单位的元器件由于尺寸设计、材料上的差异,在使用相同工艺和方式安装后,由于尺寸、镀层成分的不同,导致元器件与印制板间的焊点成分和形状不同,这会使焊点的可靠性和焊料的抗蠕变疲劳特性存在差异,此差异需在系统力学设计范围内,才能保证不同产品在相同力学状态下的一致性。因此,需开展力学匹配性的评价,以保证不同元器件在装联后可靠性的一致,试验项目主要包括恒加速度试验、正弦振动试验、随机振动试验、冲击试验、机械性疲劳试验等。

3.技术准则评价体系

基于多定点供应模式中元器件无差异选用评价与传统的元器件鉴定检验和应用验证不同,由于评价涉及到元器件在整机的应用环境,除对元器件的材料、工艺、结构进行评价,还需针对典型应用环境进行系统匹配性评价,包括电、热、力等应力的综合评价。技术准则评价体系如图1所示。

三、实践效果

基于多定点供应的无差异选用元器件技术准则,目前已经建立了片式瓷介电容器、片式电阻器、总线变压器等多项通用元器件的采购规范体系,编制相关采购规范并纳入选用目录管理。片式电容器采购规范包括6个尺寸、200余项规格,可由3个供应商供货;片式电阻器采购规范包括6个尺寸、399余项规格,可由3个供应商供货;总线变压器采购规范包括6个型号规格,可由3个供应商供货,基本消除了型号选用产品规格多而复杂的特点,实现了多定点供应。

笔者分析了元器件多定点供应中无差异选用存在的问题和风险,建立了基于多定点供应的无差异选用元器件技术准则,从标准符合性、功能性能互换性、可靠性符合性、电气互换性、环境互换性几个方面给出了评价准则,该研究的技术准则是基于通用元器件产品,对部分复杂产品并不适用,下一阶段可在此基础上完善元器件评价准则,为全面推进元器件多定点供应提供基础保障。