以规范验收为核心加强批生产电机全面质量控制

/北京精密机电控制设备研究所

电机是机电伺服系统和电液伺服系统中的核心元件,是决定伺服系统功能和性能的关键。随着EMA和EHA技术的研制热潮,对各类电机的需求出现了井喷式的发展。目前,电机专业已承担了120余类电机的相关工作,80%以上电机都交由多个外协单位生产,且多种批生产电机采用多定点外协生产的模式,电机产品外协质量管控形势非常严峻。基于电机外协质量形势的背景和现状,项目组通过规范电机外协产品的验收来加强电机的质量控制,制定了既坚持主流、又兼顾差异的电机验收打分细则,其主要目标成果包括提高质量控制能力、统一质量检验标准、明确验收资料责任、量化电机验收评价、详载每批电机状态。

一、 工作与实践

1.打分细则框架

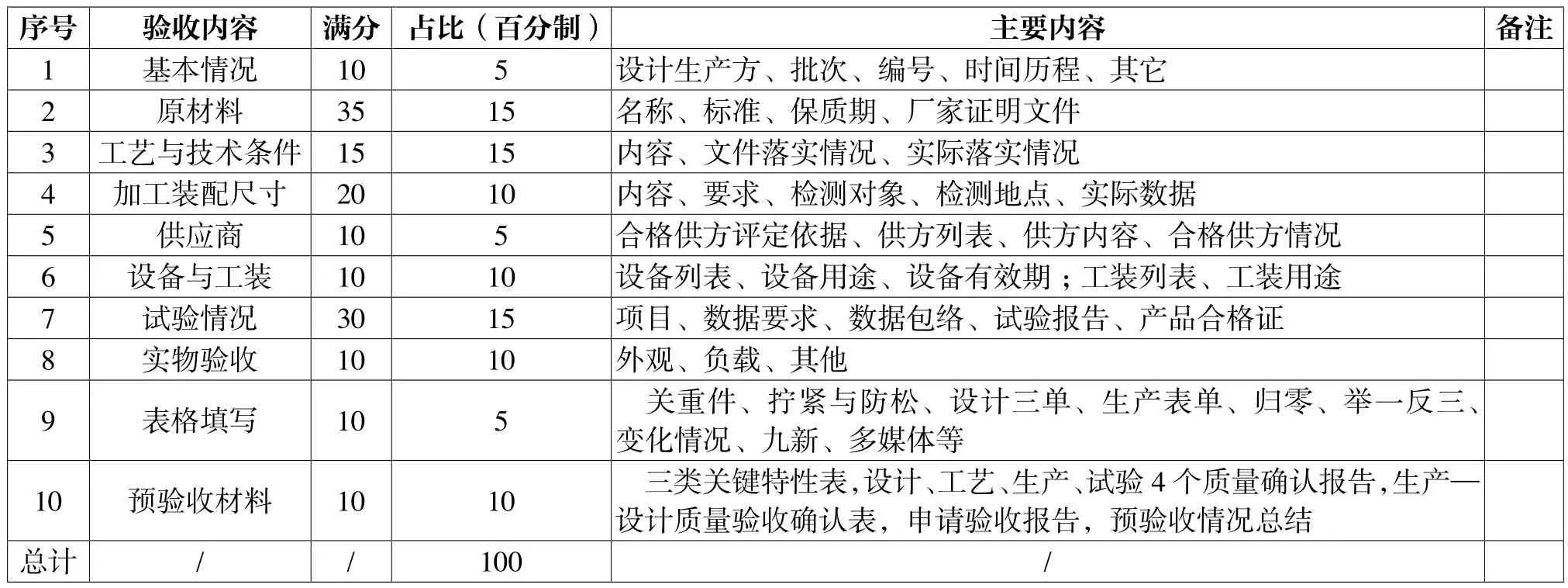

根据电机验收的关注点,并结合各外协生产厂家实际情况,打分细则针对从基本情况到预验收材料整个过程10个方面的内容,按权重折合成百分制进行评分,扣分处即需改进处。具体评分要求见表1、表2,各型号电机可根据实际验收要求适当增减。在预验收前由生产方进行见证资料整理和表格内容填写,预验收时由设计方进行资料检查和评分总结。预验收相关材料需双方签字,生产方对内容真实性负责,设计方对评分合理性负责。酌情扣分处通常以扣除0.2分、0.5分、1分计算。

2.基础分

打分细则的基础分由10个部分组成,按权重折合成100分以最早进入定型批生产的3.5T电机为例进行表格细化工作,并于2017年8月底对单位一开展了一次针对其2016年6月16日交付的3.5T电机产品复查工作,以检验打分细则的合理性,并修改后最终成稿。

一是基本情况。主要用于记述预验收产品的基本信息,如批次信息,生产依据,生产、装调、试验时间,验收情况等,按权重折合成5分。该电机基本情况清晰明确,故未扣分。

二是原材料。是预验收的重点和难点,种类和数量多且情况复杂。目前,将所有原材料分类列好,主要针对实际标准情况、保质期要求、生产日期或批次以及合格证情况等方面进行检查和评分,按权重折合成15分。该批次产品金属材料、非金属材料以及标准件、外购件的合格证等证明文件齐全,未出现材料批次混乱、超期使用等情况。

三是工艺与技术条件。一方面用于了解生产方工艺文件体系,另一方面将图纸技术条件中零散易忽略的项目汇总检查,按权重折合成25分。该批次产品机加、装配、测试等各环节的所有文件齐全。在主要检查的10项工艺技术条件中,未见2Cr13热处理硬度的相应文件,仅由单位一外协机加工艺过程予以保证,故此处扣1分。

四是加工装配尺寸。由设计方通过对电机设计装配理念和对图纸尺寸的分析,提出抽查尺寸检查的要求,并由生产方提供数据证明,按权重折合成25分。此处主要记录批次产品零组件重要配合尺寸的检测情况,在提出的19项尺寸中,单位一未对转子2-0的尺寸做任何记录,仅由机械加工保证,故此处扣0.8分。

表1 基础分评分表

表2 附加分评分表

五是供应商。主要介绍生产方的供应商体系建设,以及电机生产的合格供方情况,按权重折合成5分。单位一对供应商体系说明不够明确,后续此部分还需要生产方进行更详细的介绍,故酌情扣0.2分。

六是设备与工装。主要包含生产方在生产过程中使用的设备及工装情况,包括名称、规格、编号、有效期等,按权重折合成10分。该批次产品单位一使用设备和工装未出现违规、超期使用情况,故未扣分。

七是试验情况。主要为生产方按照电机规范开展的试验情况,为A、C、D组试验完成情况及试验报告,按权重折合成15分。该批次产品单位一完成了所有试验项目,无不满足规范要求情况,故未扣分。

八是实物验收。由于实物验收实际难以做到100%检查,目前暂且设计了一个抽检比例:外观检查设置抽检比例为30%,负载试验每批次抽检2台,其它试验则由设计任选3项各抽检2台,按权重折合成10分。此次复验收无法具体实施实物验收项目,根据2016年预验收情况,实物验收时未见不符合项,故此处按满分打分。后续预验收将作为重点检查项目,严格按照该实物验收评分表要求进行打分。

九是表格填写。是将验收中着重关注的“电机关键件、重要件情况”“螺纹紧固件拧紧力矩及防松措施项目”“更改单、质疑单、技术通知单落实情况”“产品超差、代料情况”“质量问题归零情况”以及“多媒体记录”等填写至生产质量报告中,以便于设计统一检查确认,按权重折合成5分。该批次产品单位一无扣分项目。

十是预验收材料。指型号在批生产预验收时要求完成的各类报告及表格,各型号电机可根据自身差异性增减此处。该批次产品无此项内容要求,故没有增设评分项。

3.附加分

附加分由原材料复验和形位公差检测2个部分组成,存在复验项和公差记录项即得1分。

一是原材料复验。难点在于非金属材料及辅料的复验,存在种类多、复验技术难度大、一些行业或企业标准不公开等多方面问题,再加上多定点生产的差异性,很难统一规划和管理。为此,相关设计在前期开展了大量的工作。

首先,查阅了型号质量保证大纲、Q/Y135-2015 型号产品验收管理要求、GJB939-90外购器材的质量管理、QJ1386.1(2)B-2011金属材料的复验规定、QJ977B-2005非金属材料复验规定等相关标准与规定,但其中并未有针对各类原材料(尤其是辅料)的细致验收要求,很难有很针对性地指导生产和验收。

其次,实地走访细致调查了单位一、单位二和单位三3家电机生产厂家,在厂家的配合下得到了详细的各厂家各种原材料的复验情况,同时统计了全面的原材料复验情况,存在较大的差异。

包括复验与否、复验标准、复验项目等。设计认为进一步推动多定点情况下的材料复验的规范性涉及的技术和协调工作较多,需要质量部门牵头并采取自上而下的管理协调措施,开展专题研究,共同找到兼顾质量和效率的复验方案。

目前设计主要通过产品合格供方、产品合格证和测试数据来分析原材料性能,无法概述复验情况细节。故在此打分细则中原材料复验以附加分形式出现,存在复验工作即得1分。

二是形位公差检测。形位公差包括同轴度、垂直度、位置度等,在图纸中也存在诸多精度要求,但由于形位公差的检测都需要使用三坐标等专用仪器,时间和经济成本较高,因而在批生产电机中开展所有形位公差的普检对生产方来说相当困难。另外,粗糙度的检测记录也较为困难。目前,由于壳体、端盖、转子轴等关键零件基本都采用数控加工技术,一致性保证能力较好,故通常采用尺寸抽检或从外协机加厂取回零件后复抽检的方法。各生产厂对这部分的管理控制具有各自的特点,抽检比例和检测尺寸数量也不尽相同。设计在进行验收时主要是通过机加件的合格证、记录到的形位公差尺寸以及整机测试性能来进行评判,目前亦未发生过异常。面对质量形势的新要求,生产厂家对其外协机加厂的管理还需要进一步加强,其中包括形位公差在内的尺寸检测是重要方面,还需要验收专家指导和双方后续协调配合。在此打分细则中形位公差以附加分形式出现,存在数据记录即得1分。

二、实践效果

以3.5T电机为主要研制对象,以打分细则的规则分别于2017年8月底对单位一开展了一次针对其2016年6月16日交付的3.5T电机产品复查工作,于2017年10月中旬对单位二生产的3.5T电机共计50台进行了预验收工作。

对单位一和单位三开展的验收工作,通过打分细则的运用取得了很好的实践效果,主要有以下3点:

一是涵盖了从验收电机的基本情况到材料报告的全过程,将电机设计及型号管理队伍关注的问题“一网打尽”。

二是明确了电机工艺和电机设计在验收过程中的工作职责,确保充分利用有限的预验收时间,尤其是提升实物验收环节的占比和基本要求。以往电机验收以设计人员对生产方的原材料记录、工艺文件、原始记录、装调测试、实物检查等各个环节、文件等边检查边记录的方式展开,存在文件验收太繁杂、细节要求不明确、实物验收来不及、验收问题说不清等问题,效果欠佳。打分细则明确后,电机在预验收前由生产方按实际情况自查填写打分细则中的内容,设计方则开展检查确认、评分点评和实物检查等环节,最大化地提高预验收的效率,也可以顺利实现电子文件存档。

三是将表格化验收要求创新性地进化为打分制验收标准,赋予每部分内容甚至每一项内容相应的分值,并最终按权重折合成百分制,可以更清晰地反映出不同生产厂家的优势与不足,为型号统一管理提供必要依据。

三、后续思路

项目细化、量化了电机验收规则,形成了电机验收打分细则,并用于外协电机产品验收的初步应用实践,取得了丰富的资料和较好的效果。初次尝试打分细则,其中仍有诸多不妥之处,后续还需要进一步改进和完善,实现以下目标:生产方细致自查、设计方深入检查、验收组全面了解、多定点协调配合、好方法共享共赢、困难点共同解决。项目需要更多的应用验证与不断完善,其中既离不开生产单位的大力配合,更离不开型号管理队伍和调度管理部门的悉心指导,还需不断思考,为批生产电机保成功、保交付的目标努力。