型号产品成本控制方法的探索与实践

/北京航天发射技术研究所

所谓成本控制是对成本形成过程的控制。它是通过一定的方法对形成成本的原材料、各项生产费用、管理费用、研制费用等进行实际成本与目标成本之间的差异分析,通过有计划的调整、限制和监督等措施,纠正偏差的管理活动,目的是获得最大的经济效益。成本控制是企业的生存之本,特别是近年来,北京航天发射技术研究所作为型号地面设备系统抓总单位,承担了大量的运载、武器型号的研制生产任务,而实现有效的成本控制,有利于研究所获得更大的效益,同时在军方实行型号产品的竞争性采购的背景下,产品价格成为在激烈竞争中获得优势、取得未来新订单的重要要素之一。因此,对型号产品的每一个环节进行有效的成本管控,为客户提供质优价廉的产品,从激烈的市场竞争中胜出,是研究所急需探索和解决的课题。

一、型号产品成本控制现状

1.成本构成分析

根据查询的美军及国内相关资料,型号产品主要成本项目占全生命周期成本的典型比例近似为:研制费用10%、生产费用30%、使用与保障费用60%。由此可见,使用与保障费用的比例较研制与生产高很多,这就使得过去以“最低购买价格”作为选择产品的决策准则脱离了现实。因此,应该以“全生命周期成本最优”作为成本控制的衡量准绳。

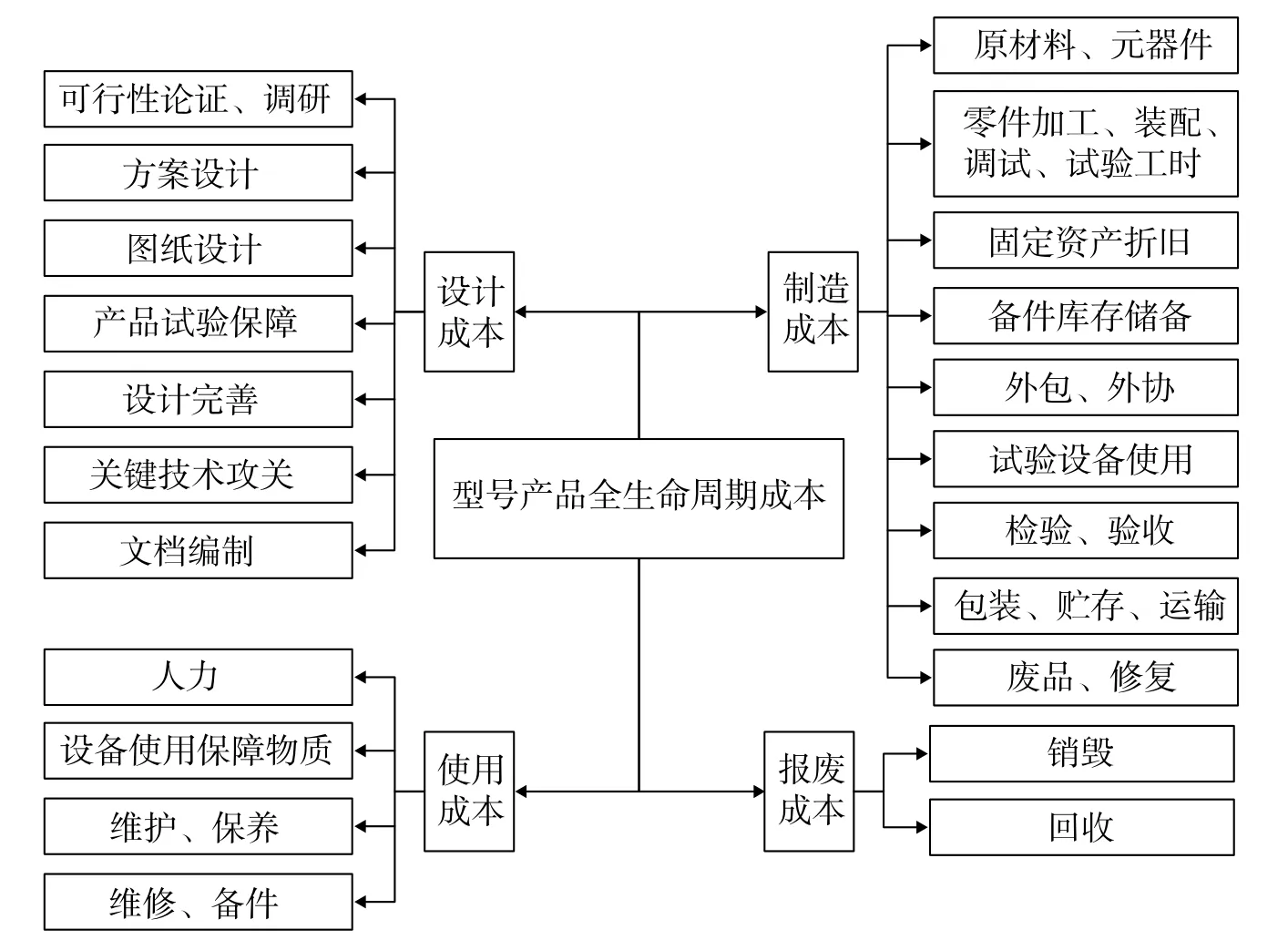

型号产品的全生命周期划分为可行性论证、方案设计、工程研制、定型生产、使用与保障以及退役6个阶段。其中,设计、制造成本包含前期可行性论证、方案设计、工程研制、定型生产4个阶段的成本,该成本由产品研制单位投入,直接影响企业的利润;使用、报废成本包含后期使用与保障以及退役2个阶段的成本,一般由使用单位投入(质保期内维修成本由研制单位承担)型号产品的成本构成,如图1所示。

图1 型号产品全生命周期成本构成

图2 Praeto曲线

由图2所示的Praeto曲线可以看出,在一个武器系统的全生命周期中,可行性论证阶段结束时武器系统全生命周期成本的70%大体上已经被确定;在方案设计阶段结束时,投入的成本不到武器系统全生命周期成本的5%,却已经决定了武器系统全生命周期成本的85%;等到工程全面研制工作结束时,武器系统全生命周期成本的95%已被决定,而使用、保障等阶段的工作对武器系统全生命周期成本的影响仅占1%。由此可见,武器系统研制各阶段对全生命周期成本的影响程度各不相同,而且是不断递减的。因此,要对武器系统包括型号产品全生命周期成本进行优化与控制,应该从论证、方案、工程研制和生产定型阶段中寻找切入点。

2.成本控制存在的问题

一是型号产品批量小,与大批量生产相比,原材料、元器件采购无规模效应,很难取得价格上的优势,采购成本管控相对困难。

二是型号产品子样少,定型前试验考核不够充分,潜在的问题没有得到充分暴露,加大了研制风险,产品质量无法保证,使用过程中,由于产品故障导致的质量成本和售后服务成本较高。

三是型号产品种类多,顶层通用化设计牵引力度不够,导致分系统很多产品需要重新设计,设计质量不高,存在设计更改、维修、返工、报废等质量成本。

四是型号产品调试、试验测试主要靠人工,手段相对落后,效率低。

五是成本的设计控制意识比较淡薄,在方案可行性论证及产品设计过程中,往往过多的强调功能、性能的先进性而选用最好的原材料、元器件,忽略了成本因素,造成产品成本过高,缺乏竞争力。

二、成本控制方法

1.做好策划,明确型号产品成本控制要求

从顶层做好策划,从方案论证、产品设计、采购、生产、试验等环节进行全生命周期成本管理,明确产品成本目标,并分配到产品研制各环节,确保成本控制在产品的各环节中得以体现,在实施中将型号产品成本分析作为一项重要工作开展,并对结果予以监督和考核,基于全研制流程的成本控制工作,建立起成本控制的有效工作模式,如图3所示。

2.关注细节,提炼全研制流程中的成本控制方法

首先,在方案论证阶段贯彻成本控制要求,将成本作为一项重要指标衡量出最优方案,尽可能多的按照优先次序应用产品化产品、成熟的模块、经过验证过的设计方法和技术,一般要求新技术占比不超过25%。

图3 成本控制工作模式

其次,在设计阶段推广应用标准化设计系统,实现电气系统原理图、接线图、明细表的有机融合,内部集成目录内元器件、成熟电气模块、经典电路库等,在设计中直接调用,极大的提高了设计效率严格管控目录外元器件选用,严格履行审批手续,提高型号产品的设计效率,降低质量风险,减少原材料、元器件采购类别,削减研制费用,为成本控制打下良好的基础。

最后,组建项目IPT团队,涵盖设计、工艺、物资采购、车间调度以及生产人员,从元器件及外协件采购、筛选、外协、钳装、单板调试、电装、调试及出厂试验、文件完善等8个方面制定详细的工作计划,采用周例会、现场会、电话会议等模式及时处理生产过程中的问题,优化调试、测试项目,采用自动化测试工装,缩短生产周期,识别并剔除无效重复工作,提高劳动生产效率。

3.吃透技术,深入推进型号产品正向设计质量

2014年以来,研究所深入推进“查摆问题,吃透技术”工作,梳理研制过程中发生的质量问题,识别问题根源,形成专项研究课题,提出解决问题的方法,归纳总结可指导研制的规范、设计指导书等输出成果,并鼓励在后续型号研制中应用。2017年以来,该项工作已由解决故障质量问题逐步转为以自查型号产品研制过程中的短板,补充不足、提升能力为导向的正向质量管理机制,产品“六性”的相关研究正逐步展开,极大的提升了影响产品使用的“六性”。通过该项工作的持续有效开展,研究所发生的院级、所级质量问题逐年减少,节省了大量的质量及售后服务成本。

三、实践效果

一是将基于分布式高压直流母线的供配电架构作为各型号供配电系统设计的通用方案,在系统中应用120A 通用直流电源、智能配电单元等产品化产品,减少了设计人员图纸、文档重复设计的工作量,同时产品化产品为组批投产,数量较大,经过严格的测试、考核,产品性能稳定、状态可控,能够解决目前型号产品成本控制存在的批量小、子样少、种类多带来的硬件成本高以及设计和生产效率低等问题。

二是某竞标型号为满足产品研制进度及成本控制需求,组建了供配电系统IPT团队。该型号供配电系统产品原总成本199.68万元/套,团队通过设计方案、器件选型、生产工艺优化,节省原材料、元器件、生产成本约20.12万元/套;通过优化调试、试验测试项目、采用自动化测试工装等措施,压缩生产的时间和人力成本,节约成本约5.36万元/套;共为型号降低成本约25.48万元/套,占单套总成本的12.76%。

三是标准化设计系统已经在10个新研产品的设计中应用,以某型号供配电系统机柜总成产品为例,该机柜总成连接线路复杂,导线数量多达1705根,以往设计人员采用传统设计工具,需手工编制接线图、导线表等,工作量大、效率低,需要工时约750h,并且需要校对复核导线连接的正确性,而且依然存在导线连接错误的风险。使用标准化设计系统,250h就可以完成设计工作,所用工时仅为原设计方法的1/3,且无需人工校对,设计正确率100%,极大的提高了设计效率。

四是2014年以来供配电专业通过“吃透技术”工作,共梳理出42个专项课题,获得80余个输出物,已在多个新研型号中予以应用。此项工作涉及到产品研制的整个生命周期,涵盖设计、生产、试验、外协、验收、售后等环节,由最初的以历史问题为线索,深挖共性问题背后的机理,转向当前的利用各类质量分析工具,提前识别产品研制风险并制定预防性解决措施,完成了从事后质量管理向事前质量管理的转变,贯彻落实了质量控制前移的要求,夯实了本专业的技术基础。

四、后续思路

一是固化成本控制经验,完善基础工作。在后续的型号产品工作中,将目标成本分解及实施、基于全研制流程的成本控制方法、提升产品质量的正向工作等成本控制经验进行固化,编写成本设计指南,开展成本控制培训,提升设计、工艺、物资采购、财务等多业务角色的成本控制能力;同时,树立全生命周期成本意识,建立管理机构和规章制度,规范成本控制管理和作业文件,搭建成本控制工作平台等,实现成本控制的规范化管理,为该项工作的开展提供组织保障和制度约束,指导型号产品的研制。

二是学习先进方法,推动成本控制方法的持续优化。型号产品成本控制的精髓在于降低产品的硬件成本比例,提升设计、劳动效率,减少质量成本、生产过程中的物料损耗及售后服务成本等。目前,研产数字一体化制造技术、六西格玛管理技术、产品数据管理技术等先进技术和理念可以采用。后续,需要将先进的方法和理念与本单位实际状况相结合,摸索更加有效的成本控制模式,推动成本控制方法的持续优化。