基于大直径SMA棒材自复位装置的试验研究

董金芝

(1.上海市建筑科学研究院上海市工程结构安全重点实验室,上海 200032; 2.同济大学土木工程学院,上海 200092)

0 引 言

形状记忆合金(Shape Memory Alloy,简称SMA)是一种具有独特形状记忆效应和超弹性特性的智能材料,可用于工程结构的耗能减震和自复位。SMA丝材是其最早和最为常见的应用形式[1-2],但是由于丝材的直径非常小,所提供的恢复力十分有限,使其应用受到限制。

近年来,可提供较大恢复力的大直径SMA棒材得到广泛研究。DesRoches等[3]、何小辉[4]、王伟等[5]、韦捷亮等[6]研究了大直径SMA棒材力学性能对热处理参数的敏感性。研究结果表明,热处理对大直径SMA 棒材的超弹性和力学稳定性有很大影响,温度和时间是两个最为重要的热处理参数,经过合理的热处理后SMA棒材的力学性能会进一步提升且更加稳定。张纪刚等[7]将SMA棒材与Pall摩擦阻尼器有机结合后提出了一种改进的PFD-SMA支撑,其在钢框架中的应用表现出良好的减震和复位效果。韦捷亮等[8]将SMA棒材加工制作成的螺旋弹簧与平面摩擦支座相结合形成一种新型隔震控制装置SFB,其在大跨空间网格结构中的应用表明该隔震装置具有良好的隔震控制性能。Morad等[9]研发了一种基于SMA棒材的防屈曲耗能支撑,显著降低了四层框架结构的地震响应和整体结构的残余变形。

目前,现有生产和热处理工艺已可获得具有良好性能的大直径SMA棒材,但其设计方法和工程应用还缺少研究。为此,本文基于国产大直径SMA棒材研发了一种构造简单、功能良好的SMA自复位装置,并分别从材料性能、概念设计、构造设计和力学性能试验等方面展开研究,为大直径SMA棒材在工程结构中的应用提供技术依据。

1 SMA棒材的材性试验

1.1 试样设计及热处理

本试验中选用了直径为25 mm的Ti55.97Ni44.03(下标数值表示原子比百分数,单位%)超弹性形状记忆合金棒材,直径为25 mm。该棒材的标定临界相变温度Af=-5 ℃,故在室温状态下(约20 ℃)该材料的初始状态为奥氏体态。研究表明热处理会对大直径SMA棒材的力学性能产生较大的影响,温度和时间是两个主要因素[5,10]。因此,本文对大直径SMA棒材先进行热处理再开展其力学性能研究。在文献[5]的研究基础上,本文选定了两组温度参数(400 ℃和450 ℃)和两组时间参数(30 min和45 min),形成了4组热处理参数组合。

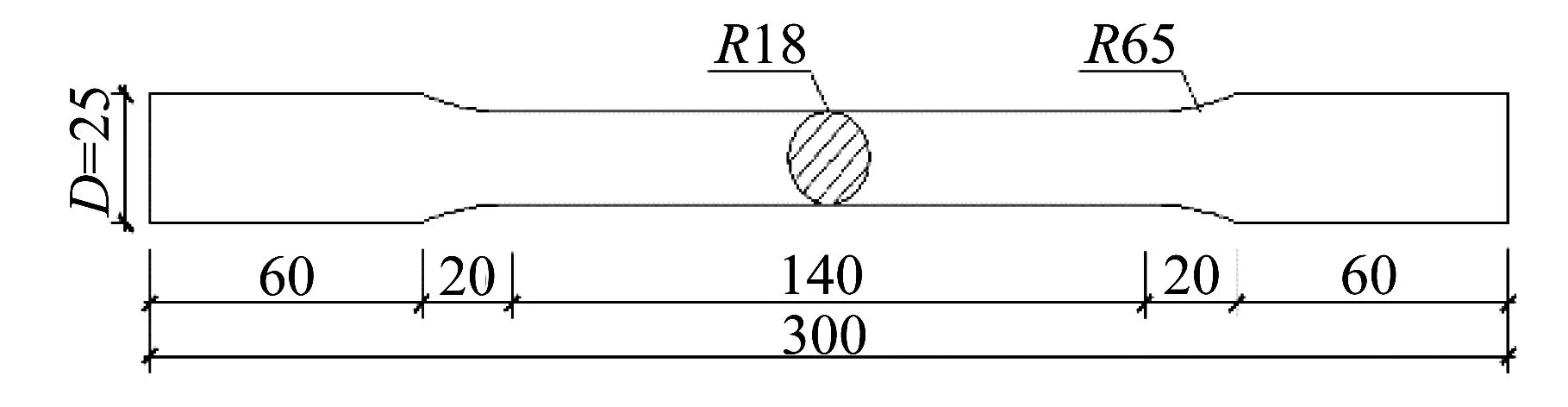

本次试验中,共加工制作了6个SMA棒材试样,长度均为300 mm,按照如图1所示的几何尺寸进行机加工。SMA试样的热处理试验分为两批:第一批包含4个试样,分别采用4组参数组合中的一组进行热处理,然后开展材性试验,对比不同热处理参数组合下SMA试样的力学性能,筛选出较优最佳热处理参数组合;第二批包含2个试样,以第一批次试验结果所确定的较优参数组合进行热处理,再进行材性试验。

图1 SMA试样加工图(单位:mm)Fig.1 SMAspecimen diagram (Unit:mm)

表1SMA试样汇总表

Table 1Summary of all SMA specimens

注:***-**根据第一批试样的试验结果,选取SMA棒材残余变形较小的热处理参数对第二批试样进行热处理

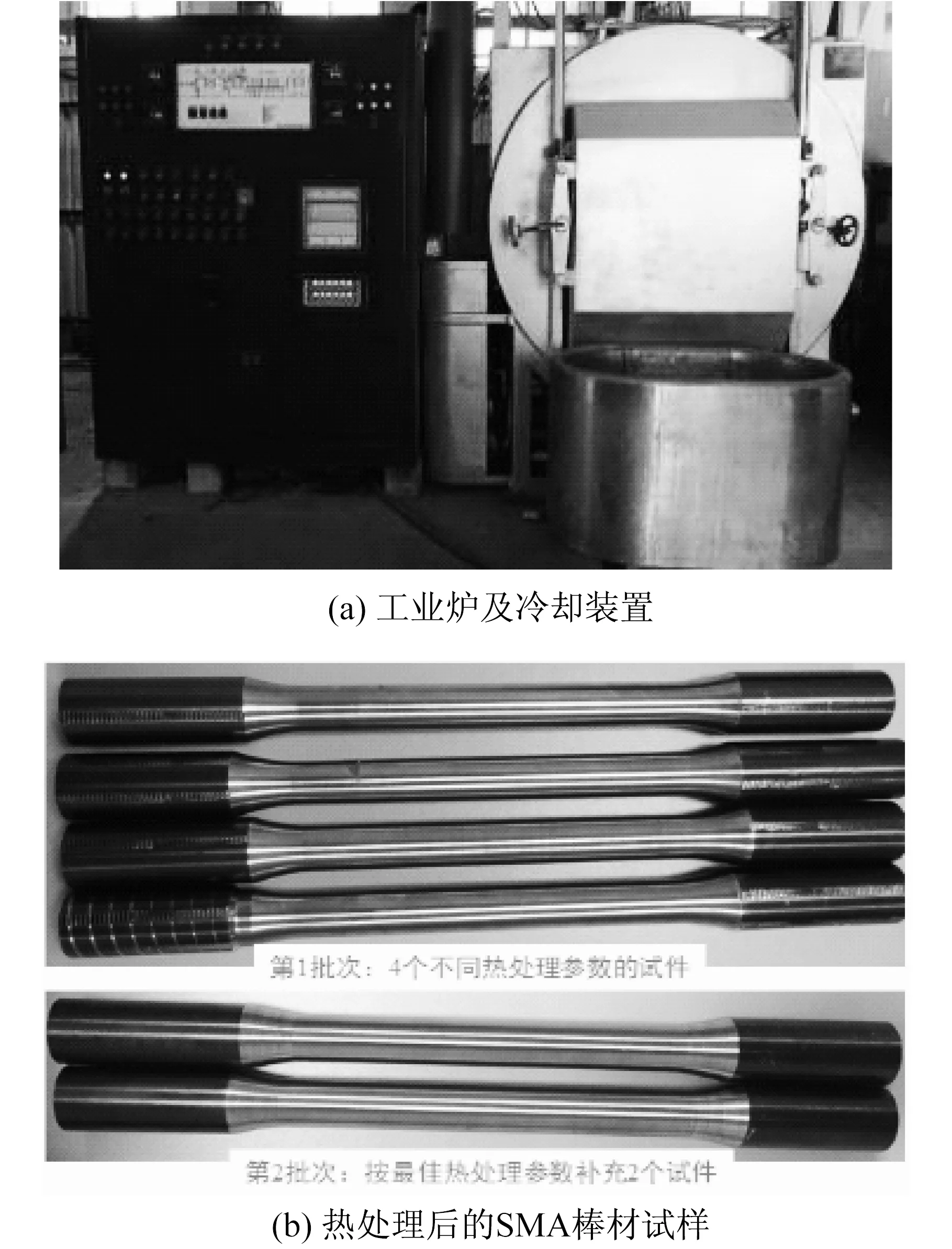

SMA棒材试样的热处理程序为:①热处理前先将SMA棒材试样在热水和冷水中各放置5 min,循环进行3次,然后将试样取出自然冷却至室温,以保证SMA棒材试样处于完全奥氏体态;②按照预定热处理方案将工业炉进行温度设定,并确保其炉温稳定在预设温度;③将SMA棒材试样放入工业炉,到预定热处理时间后立即取出放在常温水中冷却至室温。SMA棒材试样的热处理试验装置及处理后的试样如图2所示。

1.2 试验装置

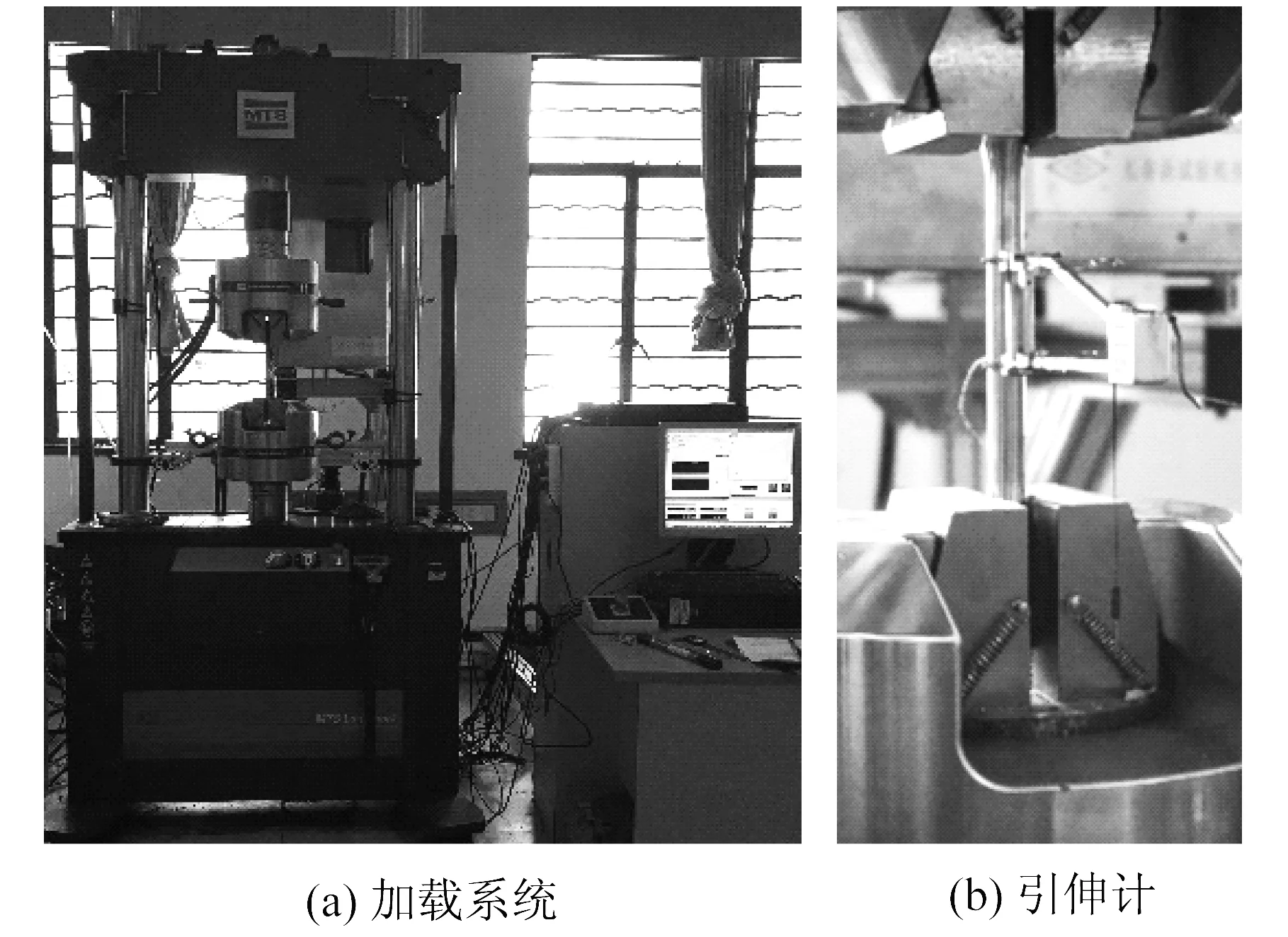

试验采用微机控制电液伺服万能试验机,采用量程为2 000 kN的荷载传感器测量试样轴向拉力,采用标距为50 mm的MTS 引伸计测量试样轴向变形,试验数据自动采集。SMA棒材试样材性试验装置如图3所示。

1.3 加载制度

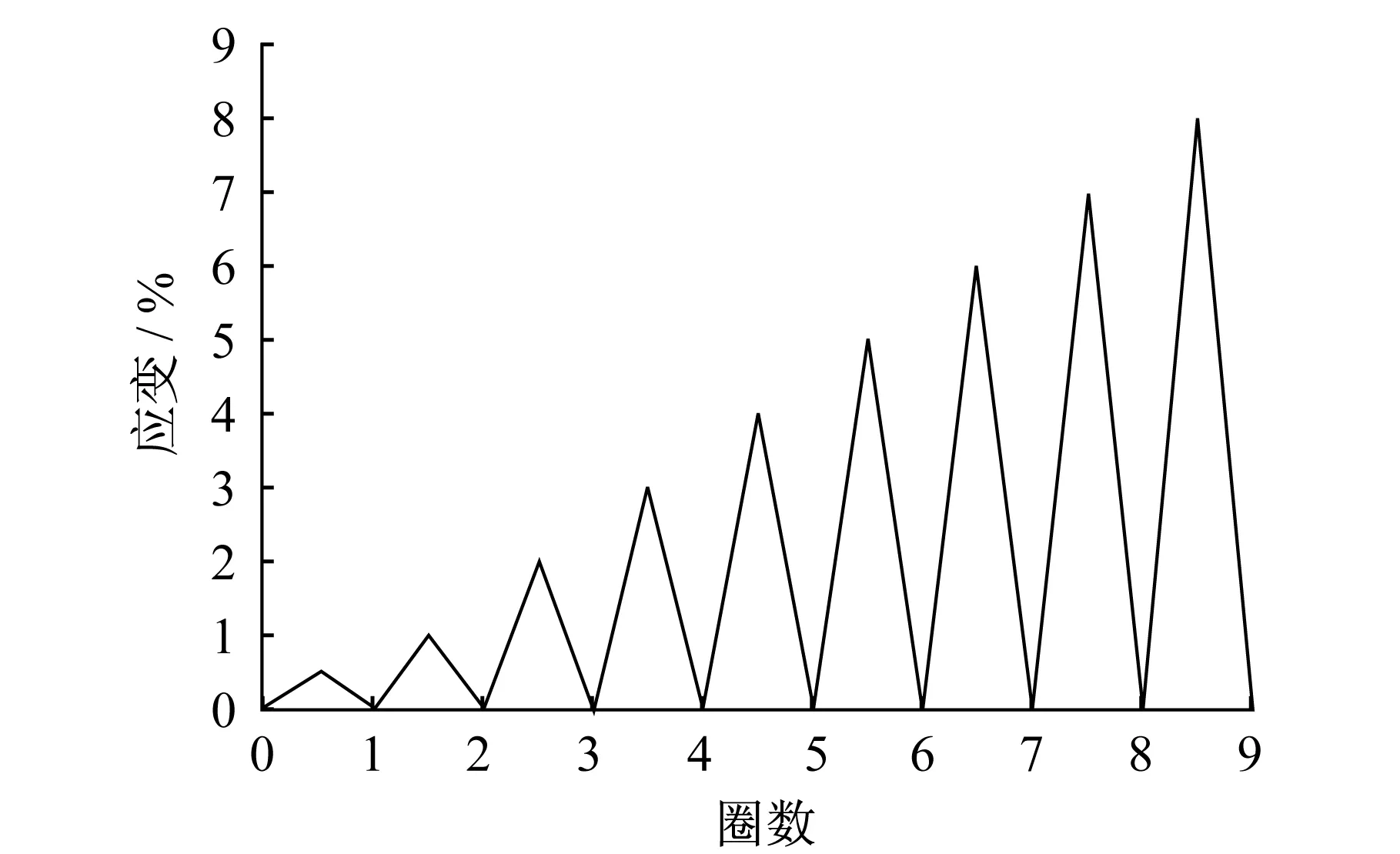

本试验为变幅循环拉伸试验,加载采用应变控制,应变幅值为0.5%、1%、2%、3%、4%、5%、6%、7%、8%,各循环一圈(加载至规定应变后卸载至0记为一圈),应变速率为0.000 5/s;卸载采用荷载控制,应力速率为10 MPa/s,如图4所示。

图2 SMA棒材试样热处理试验Fig.2 Heat treatment test for SMA bars

图3 SMA棒材试样材性试验装置Fig.3 Testsetup of material performance of SMA bar

1.4 力学性能参数定义

应力诱发马氏体相变的SMA材料的应力-应变关系曲线及各阶段的相变特性如图5所示[11-12]。其中,OF为加载曲线,随着加载的进行奥氏体态的SMA逐渐发生到马氏体态的正相变;FO′为卸载曲线,随着卸载的进行马氏体态SMA逐渐发生到奥氏体态的逆相变。EF为马氏体塑性变形段,卸载会产生残余变形,因此在研究SMA的超弹性特性时一般不包含EF段[12]。

图4 SMA棒材试样材性试验的加载制度Fig.4 Loading scheme for the test of SMA bar material properties

图5 SMA材料的应力-应变关系曲线Fig.5 Stress-strain relationship of SMA

在SMA的超弹性性能曲线中,一般将E点对应的应力幅值σmax和εmax之比定义为等效刚度Keq[12]。外力撤除后,SMA材料卸载到应力为零时由于逆向变不彻底会有一定的残余应变εr,该值表征了SMA材料的复位性能,也是决定SMA自复位装置性能的关键参数。

1.5 试验结果与分析

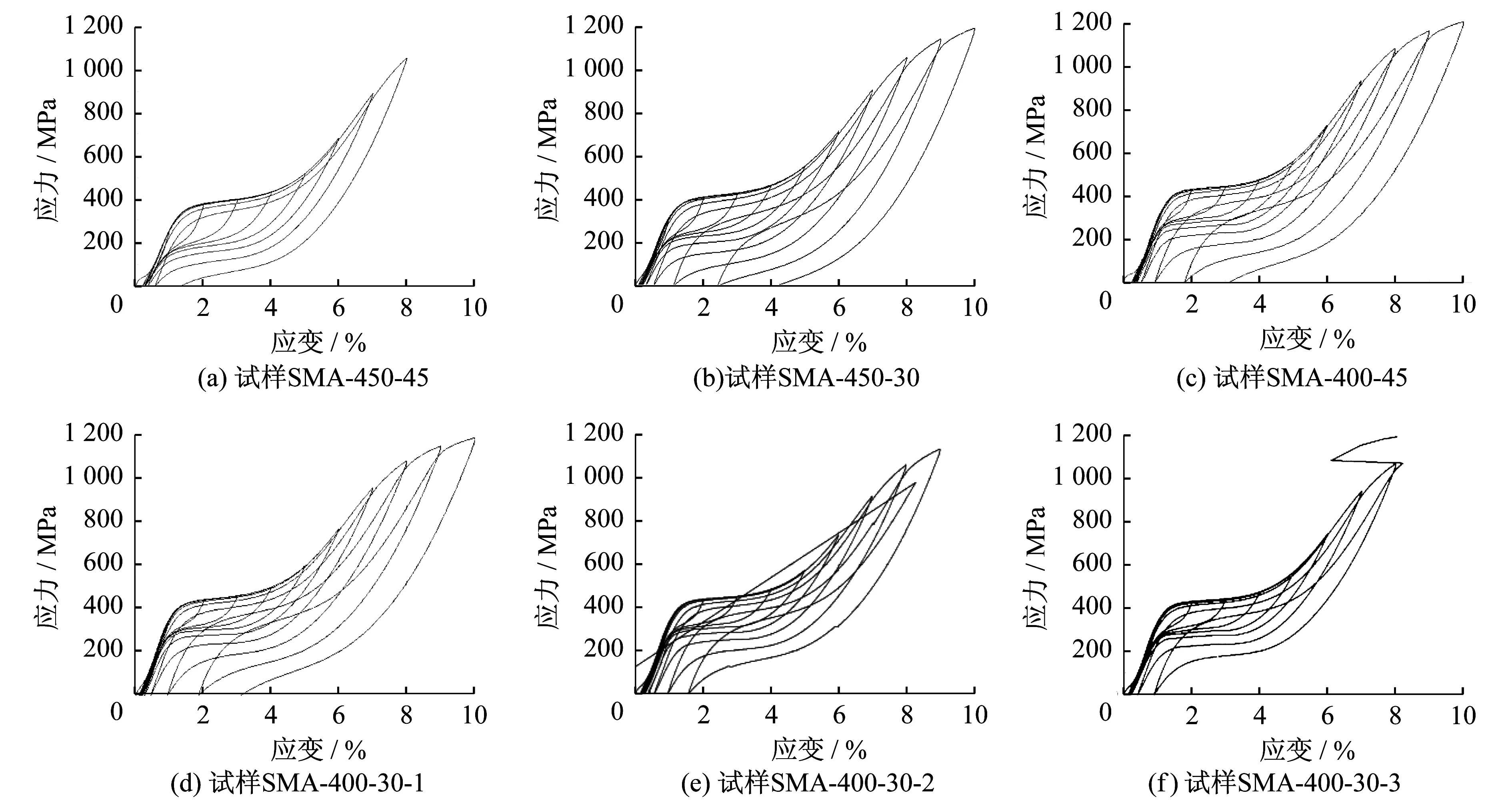

6根SMA棒材试样的应力-应变关系曲线和残余变形分别如图6和表2所示。由图6(a)-(d)试验结果可知:4组热处理参数组合中SMA棒材残余变形最小的组合为温度400 ℃和热处理时间30 min。因而表1中第2批两根试样的热处理温度和时间选为400 ℃和30 min。在该热处理参数组合下,3根SMA棒材试样的应力幅值分别为1 192.07 MPa、1 068.11 MPa和1 137.27 MPa,应变幅值分别为10.01%、8.22%和9.01%,等效刚度Keq均值为1.25 GPa;SMA棒材加载到6%和8%后卸载的残余应变均值分别为0.27%和0.94%。由此可见,热处理后大直径SMA棒材能够获得良好的力学特性和自复位特性。

图6 SMA棒材试样的应力-应变关系曲线Fig.6 Stress-strain relation curves of SMA bar specimens

表2SMA棒材试样的残余应变

Table 2Residual strain of SMA bar specimens

注:试样SMA-400-30-3的过渡弧位置存在机加工缺陷,残余变形数据偏大

2 SMA自复位装置研发

2.1 概念设计

以应用于框架-摇摆墙结构中摇摆墙构件的自复位为背景,基于大直径SMA棒材的超弹性特性研发了一种SMA自复位装置。该装置的设计要点在于要确保自复位装置中的SMA棒材在工作过程中始终处于“受拉”状态,且能随摇摆墙体“一起摇摆”,避免发生“受压屈曲”和“弯、剪、扭”复合作用。

基于上述研发背景和SMA棒材的材料性能试验结果,提出一种SMA自复位装置的概念设计,如图7所示。该装置主要由SMA棒材、端板、铰支座、固定底座、限位挡块等部件构成。其中,SMA棒材用于实现自复位性能;端板用于自复位装置与摇摆墙肢的固定连接;铰支座可实现墙体摇摆时SMA棒材能发生自由转动,SMA棒材始终处于垂直受拉的工作状态;固定底座用于SMA棒材与基础的固定连接,居中开有椭圆形长孔,便于SMA棒材穿过;限位挡块在SMA棒材受拉时起到限位作用,在SMA棒材受压时随同棒材一起向下滑动,如图8所示。

图7 SMA自复位装置概念设计示意图Fig.7 Schematic diagram of the conceptual design of SMA self-centering device

图8 SMA自复位装置工作示意图Fig.8 Schematic diagram of SMA self-centering deviceat working state

2.2 构造设计

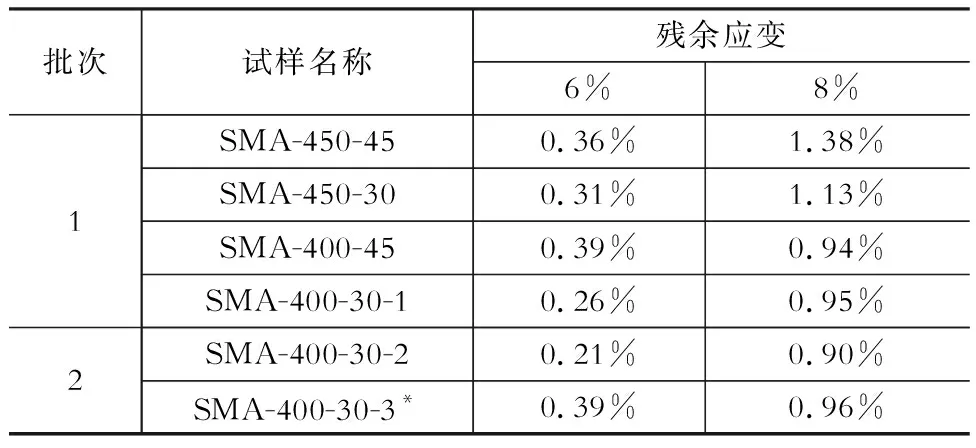

根据概念设计方案,加工制作了1组SMA自复位装置,其设计图和实物图如图9所示。

图9 SMA自复位装置的构造设计Fig.9 Structural design of SMA self-centering device

SMA自复位装置主要由SMA棒材、端板、铰支座、固定底座、限位挡块等部件构成。其中,SMA棒材呈两端粗中间细的狗骨状(端部外径25 mm,核心段直径18 mm),两端车有外螺纹;铰支座用于连接SMA棒材和摇摆墙,其顶部与摇摆墙底部的预埋钢板通过焊接连接,其底部通过中心处的内螺纹与SMA棒材上端的外螺纹进行螺纹连接;固定底座用于SMA棒材与基础的连接,其顶部中心位置开有圆孔滑槽,允许SMA棒材穿过以及发生一定范围内的转动;限位挡块约束在固定底座的拱形槽洞内,呈现半圆墩状,中心处开有圆孔,通过孔内的内螺纹与SMA棒材下端的外螺纹进行螺纹连接。

该SMA自复位装置在摇摆墙中的工作机制为:设计时,在墙体底部一定高度范围内的左右两边分别设置一组SMA自复位装置用于实现自复位功能,两者中间设置可转动的V型支撑用于实现摇摆功能并提供竖向承载力;当地震发生时,墙体发生摇摆,一侧的SMA自复位装置受拉进入工作状态,另一侧的SMA自复位装置受压下滑退出工作;两端的SMA自复位装置在地震作用下随着摇摆墙交替往复运动,受拉一侧的SMA棒材发挥超弹性特性,为摇摆墙构件的自复位提供恢复力。

需要注意的是,对于采用螺纹连接的SMA棒材应在完成机加工后再进行热处理,以便消除螺纹处的应力集中。如采用先热处理后机加工的顺序,会使SMA棒材在未充分发挥性能前就发生螺纹处(多为第一螺牙位置处)断裂破坏。

3 SMA自复位装置的力学性能试验

3.1 试件设计

SMA自复位装置在实际工作状态为:在结构变形较小的阶段,摇摆墙墙体的转动较小,则SMA自复位装置的转动也很小,基本处于垂直工作状态;当结构变形较大,摇摆墙体发生明显转动,SMA自复位装置也随之发生一定转动。不论SMA自复位装置是在垂直工作状态还是发生一定转动后的工作状态,其SMA棒材均处于“受拉”工作模式。

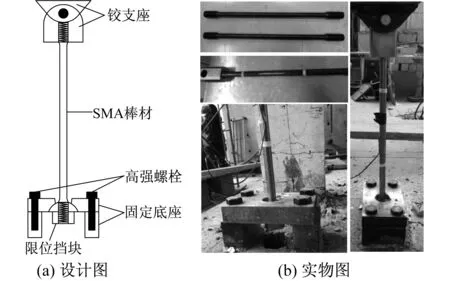

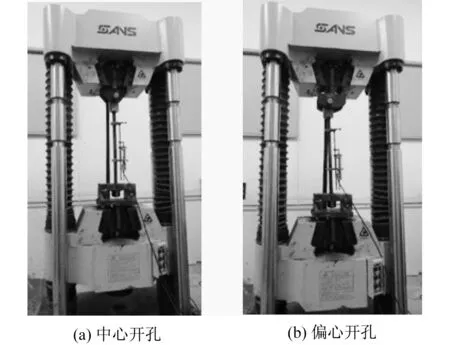

考虑到上述SMA自复位装置的实际工作状态,本次试验中设计了2组开孔位置不同的铰支座,如图10所示。其中,1组铰支座为中心开孔,用于测试SMA自复位装置在垂直状态下的工作性能;另1组铰支座为偏心开孔,用于测试SMA自复位装置在倾斜状态下的工作性能。2组SMA自复位装置的总高度均为600 mm (不含夹持端尺寸),SMA棒材的总长度为510 mm,包含上部螺纹段长度50 mm、核心段406 mm和下部螺纹段长度为54 mm。所选用的SMA棒材与材料性能试验为同一批,且采用了相同的热处理参数预先进行了热处理。

3.2 试验装置

试验采用微机控制电液伺服万能试验机,采用荷载传感器测量荷载,采用位移传感器测量SMA自复位装置中SMA棒材的变形,并在SMA棒材中部粘贴应变片测量其轴向应变。试验中的荷载和变形、应变等数据通过试验软件自动采集。SMA自复位装置的力学性能试验装置如图11所示。

图10 两种不同开孔形式的铰支座设计Fig.10 Design of two kinds of hinge support with different opening positions

图11 SMA自复位装置力学性能试验装置Fig.11 Mechanical performance test of SMA self-centering devices

3.3 加载制度

限于设备能力,SMA自复位装置的加载和卸载均采用荷载控制。试验前,根据SMA棒材的材性试验结果预估了SMA自复位装置的荷载-变形情况,设定了本次试验的控制荷载,如表3所示。试验为变幅循环拉伸试验,加载与卸载均采用荷载控制,应力速率为10 MPa/s,加载到目标荷载后卸载到5 kN为一圈(不可卸载到0 kN以免发生加载装置的松弛),每一个控制荷载各一圈。

本次试验以SMA棒材的应变水平超过8%为目标,预估其荷载275 kN,控制荷载确定为270 kN。以应变水平4%(1/2目标应变水平)对应的控制荷载120 kN为分界点,将整个试验过程分为两个阶段:前半段采用中心开孔铰支座,加载到120 kN后卸载到0 kN;后半段采用偏心开孔铰支座,先加载到140 kN再卸载到5 kN,再继续按着后续加载制度进行。试验的两个阶段中仅铰支座进行替换,其余不变,分别测试SMA自复位装置在垂直和倾斜两种状态下的工作性能。

表3SMA自复位装置加载控制参数

Table 3Loading control parameters for SMA self-centering device

实际加载过程中,为避免加载后期荷载增幅过大SMA棒材发生脆性断裂,增加了180 kN、200 kN、210 kN和260 kN。最终,试验在加载到既定目标仍具有良好工作性能。为研究该装置的极限荷载,试件继续加载至280kN,在该荷载水平的卸载过程中发生了SMA棒材的断裂破坏,试验结束。

3.4 结果分析

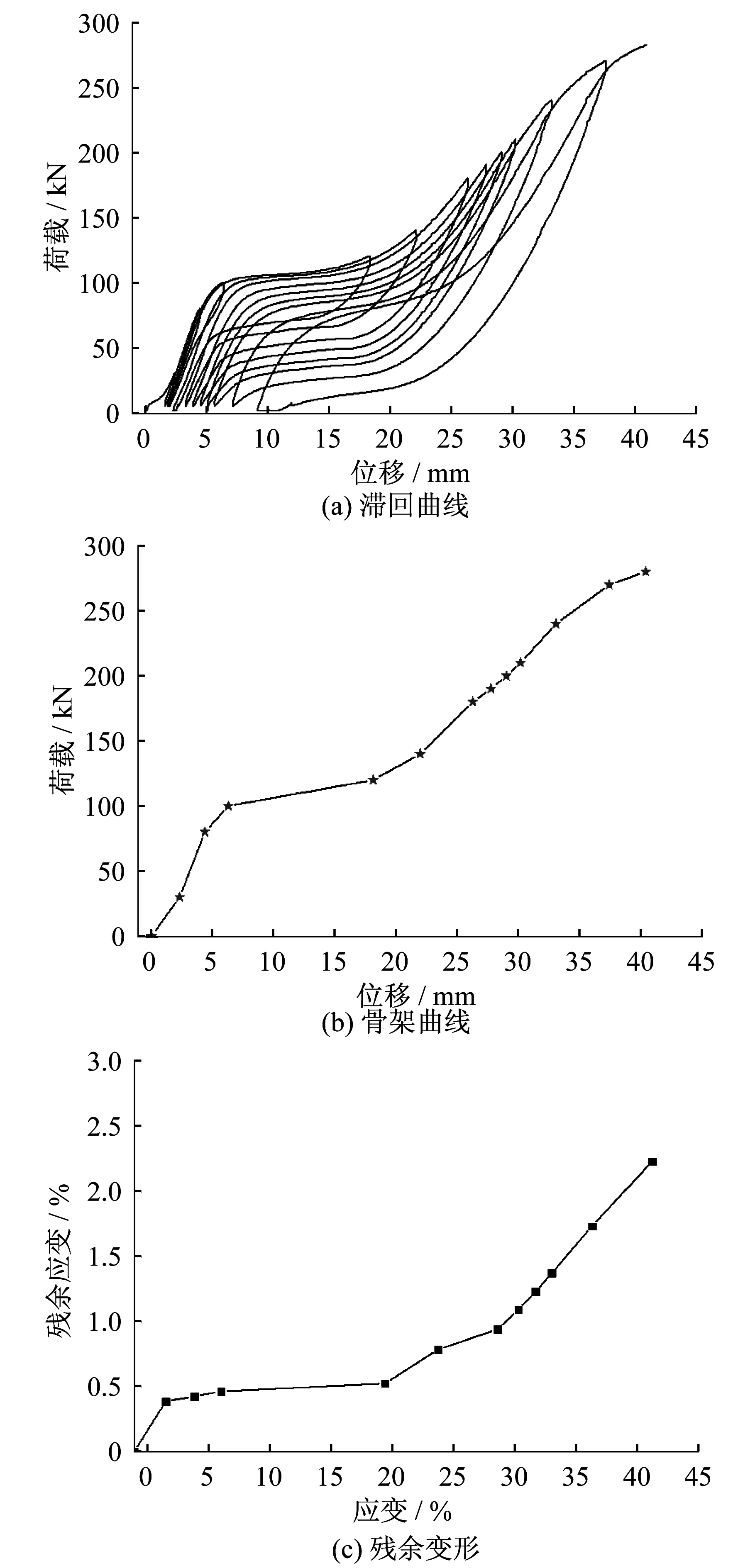

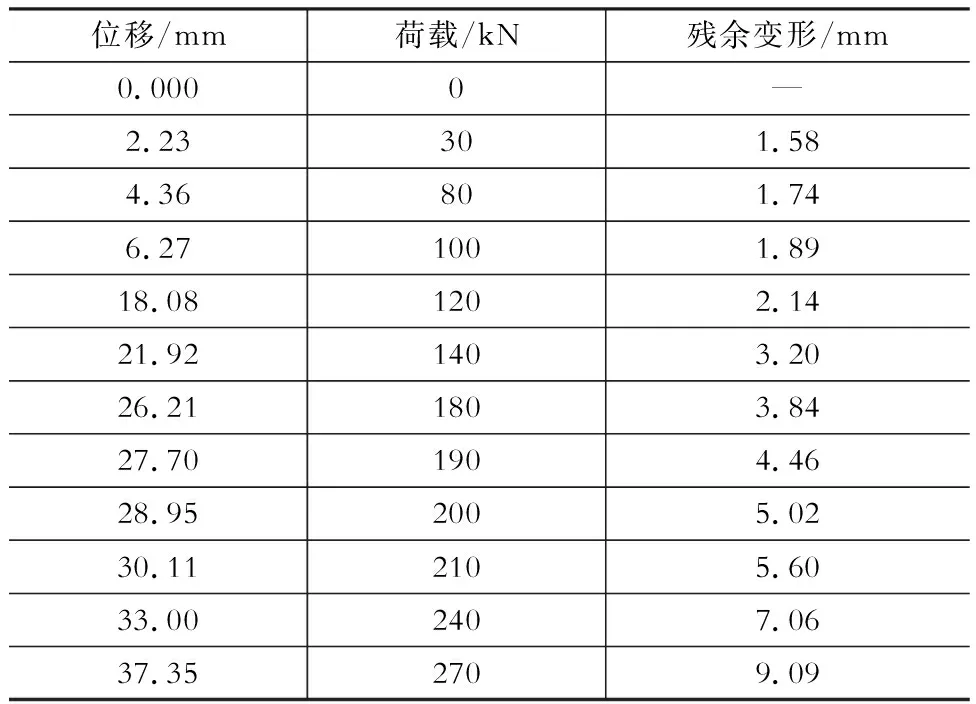

试验得到SMA自复位装置力学性能指标和力学性能关系曲线分别如图12和表4所示。

由图12和表4可知,SMA自复位装置表现出良好的变形能力和复位能力,极限荷载和极限变形分别达到270.00 kN和37.345 mm,卸载后的残余变形为9.09 mm。SMA自复位装置中SMA棒材的极限拉应变达到9.93%,在应变水平为6.46%和8.13%时,残余应变分别为0.95%和1.74%。

对比SMA棒材的材性试验结果,SMA自复位装置中SMA棒材的自复位性能没有达到最佳,其原因在于:①SMA自复位装置本身存在一定的初始空隙;②为了防止夹持装置松弛,试验中并未到卸载到0 kN,而是5 kN,使得SMA棒材的自复位变形没有得到充分恢复,残余变形相对偏大;③在SMA棒材发生大变形时应变片因超出量程范围过早退出工作,单轴式引伸计存在松动和调整,使得所测得的变形数据存在一定的误差,尤其是大变形阶段的数据偏大。

图12 SMA自复位装置力学性能试验结果Fig.12 Test results of SMA self-centering device

试验过程中,SMA自复位装置在垂直和倾斜状态下都表现出良好的工作性能,SMA棒材的超弹性变形性能和自复位特性得到充分发挥,验证了SMA自复位装置构造设计方案的可行性和有效性。

4 结 论

1) 热处理后大直径SMA棒材具有良好的超弹性特性和自复位特性,应变幅值为6.00%和8.00%时卸载后的残余应变均值分别为0.27%和0.94%。

表4SMA自复位装置的力学性能试验结果

Table 4Mechanical performance test results of SMA self-centering device

(2) 所研发的SMA自复位装置能有效实现SMA棒材的受拉工作模式,充分发挥SMA棒材的超弹性性能和自复位特性。

(3) SMA棒材的等效刚度高达1.25 GPa,可提供较大的恢复力,在工程结构领域具有广阔的应用前景。