铜合金增材制造技术研究进展

(南昌航空大学 焊接工程系,南昌 330063)

增材制造技术又称为快速成形技术、3D打印技术[1],具有原材料利用率高、无需夹具、成本低、从产品设计到成品加工过程周期短等特点,在材料加工、传统制造业以及航空航天精密复杂部件中广受青睐,具有良好的应用前景,也成为时下高校、研究院研究热点之一[2]。铜合金因其良好的导电、导热、铸造以及抗腐蚀性能,在电力、航空航天、电子等行业应用广泛[3—4]。随着产品市场周期的缩短、技术水平的提升以及绿色环保理念不断地深入人心,对产品的加工工艺、加工成本、环保性都有了更高的要求[5]。传统制造技术在这方面有很大的局限性,而增材制造技术具有明显优势,铜合金增材制造技术成为研究热点之一,国内外学者从工艺方法、力学性能、成形微观组织、增材的物理性能(导电、导热、致密度)等方面对铜合金的增材制造技术进行了相关研究。

1 铜合金增材制造技术工艺方法

铜合金种类繁多,且材料性质各不相同,选取合适的热源尤为关键,同时,铜合金材料状态也是影响增材制造性能的重要因素[6—7]。国内外相关文献研究发现,铜合金增材制造技术大致有以下几种:激光增材制造铜合金技术[8—13]、电子束增材制造铜合金技术[14—20]、电弧增材制造铜合金技术[21—22]、超声波增材制造铜合金技术等[23]。

1.1 激光增材制造铜合金技术

激光增材制造(Laser Additive Manufacturing,LAM)技术是一种兼顾精确成形和高性能成形需求的一体化制造技术,包括激光工程化净成形(Laser Engineer Net Shape, LENS)[8]和选区激光增材制造(Selective Laser Melting, SLM)[9—13]。

铜合金具有优越的导热导电性,以及强度低、密度高等特性,常与结构材料结合使用,达到提升零件综合性能的目的,如镍合金等。在工程应用中,能否制造这种具有综合性能的双金属结构成为限制工程应用的技术关键。为解决这一问题,美国机械材料工程大学双金属材料研究实验室采用激光工程化净成形(LENS)技术,在美国牌号为Inconel 718的镍合金板上熔覆 GRCop-84铜合金,实现了镍-铜合金双金属结构制造,以铜合金良好的热导率和电导率弥补了镍合金导热和导电性差的问题。该研究表明: ①很难实现直接在镍板上熔覆铜合金粉末; ②当填加铜合金粉末和镍合金粉末质量分数各占 50%的过渡层时,能实现表面形态良好、层间连续并且结构完整性良好的熔覆结果。同时研究人员对热扩散进行测定,双金属结构温度为50~300 ℃时,热扩散速度为11.33 mm2/s,相比镍合金的热扩散速度 3.20 mm2/s,提升250%;相比镍合金,双金属结构的电导率增加300%。该研究的意义在于不仅提供了一种制备铜镍合金的双金属制造方法,而且对制造多种性能的多金属结构研究提供了参考方向[7]。

增材制造铜合金零件是另一种增材制造研究方向,集中研究了工艺参数对制备样品密度、微观组织及力学性能的影响。德国采用 Cu-10Sn粉末为原材料,通过选区激光熔化技术(SLM)进行增材制造,并对比其与铸造试样的微观组织和力学机械性能,结果表明,SLM 获得的相与铸造相同,但强度更好,组织更细小均匀[8]。中南大学粉末冶金国家重点实验室以气体雾化制备的Cu-15Ni-8Sn原料粉末为原材料,采用选区激光熔化进行增材制造,研究了激光能量密度对Cu-15Ni-8Sn原料粉末熔化及宏观成形的影响。当能量密度为 35 J/mm3时,可以观察到呈无序的椭圆形熔化隧道,存在尺寸大约为20 μm的未熔化粉末颗粒和孔洞;当能量密度增大到 70 J/mm3时,熔化隧道变长,孔洞和未熔化粉末颗粒减少,成形变好;当能量密度达到142 J/mm3时,同层熔化隧道之间形成连续的状态,只在极少区域发现孔洞,粉末完全熔化,获得致密度达到99.4%的Cu-15Ni-8Sn材料[10]。SLM 能量输入对铜合金粉末增材制造成形有极大影响,SLM 可以提高铜合金的力学性能,并且有细化晶粒的作用。Szemkus等[12]把尺寸为 25~150 μm的铜合金粉末、铬合金粉末混合,得到75%Cu-25%Cr(质量分数),采用激光增材制造 Cu-Cr电接触产品,如图 1所示,试样制备采用如下参数:激光扫描速度为400 mm/s,能量为220 W,通过OM和SEM对制造的 Cu-Cr部件进行孔隙率分析,获得最低孔隙率为 3.3%,但存在如生产效率低、加工成本高等不足。Szemkus等[12]预测采用电子束作为热源能提高生产率。

图1 SLM和传统工艺下的铜合金产品[12]Fig.1 Copper alloy product made with SLM and traditional process

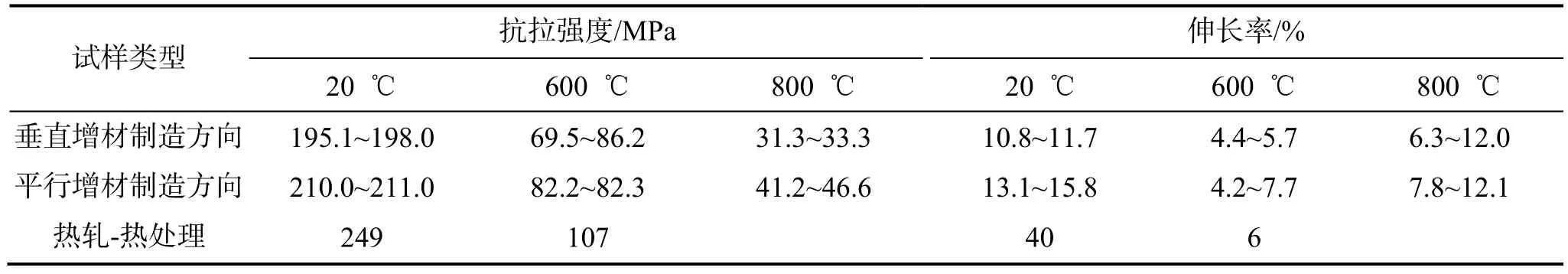

俄罗斯[12]采用雾化法制备 Cu-Cr-Zr-Ti合金粉末,选区激光熔化增材制造 Cu-Cr-Zr-Ti试样块,其致密度达97.9%,晶粒尺寸范围为30~250 μm,生长方向沿增材制造方向,固溶时效后的晶粒比固溶时效前粗大,室温抗拉强度为 195~211 MPa,伸长率为11%~16%;在600和800 ℃下测试,抗拉强度和伸长率都低于室温。

异于其他金属,铜在电路方面也具有广泛应用,对于电路的增材制造也有研究涉及。Hou等[11]以铜合金粉末和高密度聚乙烯粉末混合为材料,采用选区激光作热源,制造3D导电轨道,研究了铜合金粉末与高密度聚乙烯粉末的体积比对导电轨道电阻率的影响,对比单道扫描和光栅扫描对导电导轨电阻率的影响,铜合金粉末体积为60%,电阻率最低为(1.9±0.1)×10-4Ω·cm,同样的比例采用光栅扫描使电阻率降低到(0.35±0.04)×10-4Ω·cm,利用此参数成功实现了 3D电路制造,为设备电路制造提供一个新思路。

铜合金激光增材制造技术一般都采用粉末作为原材料,粉末尺寸大致在10~150 μm之间,粉末的制备方法多为雾化法制备。激光增材制造不足主要表现为难达到零孔隙率、组织难控制、加工成本高、效率低、对增材粉末要求较高、保护氛围严格。激光增材制造是铜合金增材制造技术研究中较热门的加工工艺方法,激光的能量密度高,参数可控性好,受到研究者的青睐,经过技术的改进与工艺优化,铜合金激光增材制造具有很大价值。

1.2 电子束增材制造铜合金技术

电子束增材制造(EBM)技术包括电子束熔丝沉积成形技术和电子束选区熔化技术[1]。电子束增材制造特点在于高熔覆效率和真空室对工件的保护,但对于轻合金而言,在真空中,电子束的轰击使金属蒸发,内部组织气孔倾向增大[2]。对于纯铜来讲,纯铜对激光有高反射率,吸收率低于 2%,因此,采用电子束增材制造技术对纯铜进行增材制造具有潜力[14]。

德国对纯度为 99.95%的铜,采用电子束选区熔化技术增材制造,低电子束能时未完全熔化,存在典型气孔、隧道、裂纹[14]。美国Murr等[15]对纯铜粉末进行电子束增材制造,TEM 分析发现产生高密度位错和Cu2O析出相。Ramirez等[16]进一步对Cu2O析出相存在位置进行确定,发现其出现在正常晶粒和亚晶粒交接处,并产生沉积位错,对组织显微硬度有明显的强化作用,硬度高达HV88,而纯度为98.5%的铜板硬度为HV57。熔点相差很大的合金粉末在增材制造中,很容易出现高熔点金属粉末不熔化的现象,嵌入组织中会形成缺陷。Momeni等[20]采用混合粉末75%Cu-25%Cr(质量分数),以电子束作热源进行增材制造。Cu合金粉末熔化时,Cr粉末还保持固体状态,Cr粉末需要极高的温度才能熔化。由于极快地熔化、冷却,造成极细的Cr颗粒分布在Cu组织中。

增材制造除了制造高密度的零件,制造均匀网状结构也是研究之一,在热控制或热交换等应用中具有潜力。Ramirez等[18]采用电子束增材制造开放式蜂窝-铜网和随机泡沫式铜网,直径为 65 μm的铜粉含有Cu2O,纯度为99.8%。计算机辅助设计模型(CAD)制备开放式蜂窝铜网,密度从1.20到6.67 g/cm3,最高密度达到8.02 g/cm3。Lodes等[19]采用纯度为99.94%的铜合金粉末增材制造热交换器;纯铜良好的散热性能导致大量热量散失,成为增材制造中最大的障碍。

除了以粉末作为增材制造原材料以外,还可以采用丝材作为材料。中国哈尔滨工业大学实验室[17]采用直径为1.2 mm的T2态铜合金和304不锈钢丝作为材料,304不锈钢丝熔覆两层,之后用铜合金丝增材制造;在第一层的块状组织中出现α相,随着熔覆层数增加,铁元素数量和α相尺寸逐渐降低,超过3层后,很难再发现α相;α相呈球形和树突状,若ε相不存在于树突组织中,则存在于球形组织中,α相是沉积相,ε相是扩散相;低冷却速度和有序转变过程使熔覆过程中产生FeCu4亚稳相,推断FeCu4亚稳相以球状黑点存在于铁中,但在第一层,铜合金与不锈钢边界出现了裂纹。异种金属增材制造双金属结构不能避免新相或金属间化合物的产生,这对于双金属结构的性能具有较大影响。

电子束作为高能量密度热源,备受研究者关注,电子束对真空环境要求严格,易造成气孔、变薄等工艺特征,铜合金增材制造同样会出现这些特征。在异种粉末混合增材制造过程中,需要集中考虑粉末的熔点,避免出现高熔点粉末未熔化的现象;对于铜合金电子束增材制造优化控制方面极少涉及。纯铜增材制造研究较多,而其余铜合金增材制造研究甚少,近年来国内外铜合金高能束增材制造技术的部分研究见表1。

表1 目前的激光/电子束铜合金增材制造Tab.1 Current Laser/electron beam AM of copper alloy

1.3 电弧增材制造铜合金技术

电弧增材制造技术是将传统弧焊技术加以优化而形成的一种增材制造技术,如钨极惰性气体保护焊(TIG)、熔化极惰性气体保护焊(MIG)、等离子弧焊(PA)等。电弧增材制造技术具有成本低、熔覆率高、生产周期短的优势,但电弧较难控制。在铜合金增材制造领域,极少使用电弧作为热源。

Liu等[21]采用熔化极惰性气体保护焊电弧作热源,直径为0.8 mm的SG-CuSi3硅青铜和直径为1.2 mm的ER70S-6低碳钢作熔覆焊丝,在低碳钢Q235B板上沉积单道多层低碳钢-硅青铜异种(双)金属构件,发现Cu元素在低碳钢侧无扩散,而Fe元素在硅青铜侧聚集,形成颗粒状和块状,在硅青铜侧出现Fe元素区和混合区,Si元素发生聚集,低碳钢-硅青铜界面实现较好的冶金结合,未出现裂纹或孔洞。同样高能束增材制造过程会出现元素偏聚和新相形成。DONG等[22]采用TIG电弧作热源,Cu/Al双丝与水平方向成30°角对称同时送丝,Cu丝的送丝速度为1300 mm/min,Al丝的送丝速度为311 mm/min,实现实时富铜Cu-Al合金增材制造,研究富铜Cu-Al合金微观组织及力学性能。这种原位Cu/Al合金增材制造方法能通过改变送丝速度实现合金成分的控制,经后续热处理,实现组织均匀化,强化机械力学性能,是一种制造Cu-Al合金的新方法。

电弧作为热源,在铜合金增材制造领域研究较少,电弧熔敷效率较高,丝材利用率高,成本低,对零件尺寸限制少,易于零件修复,与铸造相比,不需要模具,设计的响应速度快,适合小批量生产,但铜合金电弧增材制造有待进一步研究。

1.4 固相增材制造技术

区别于激光、电子束、电弧为热源的先熔化再增材制造的方法,超声波增材制造(UAM)属于固相增材制造工艺,以超薄金属如金属薄片、箔材为原料,大功率超声设备将超声能量转化为机械振动,通过夹持柄传递到金属箔,使两金属箔相对振动摩擦产热,促使界面间金属原子相互扩散,形成固态物理冶金,实现逐层增材制造成形。NORFOLK等[23]以铜合金箔片作材料,采用超声波增材制造,实现了6层完全密集无孔结构。铜合金固相增材制造技术的研究十分欠缺,在这方面还有很多工作要做。

2 增材制造铜合金组织性能

2.1 增材制造铜合金微观组织及物理性能

铜合金增材制造工艺异于传统加工工艺,在宏观及微观组织上也存在差异,极易出现成分偏析、组织粗大、杂质相,甚至裂纹、夹杂等缺陷。镍合金底板到铜合金经 EDS扫描结果显示,铜、镍元素呈现均匀的过渡,XRD图像显示不同衍射角(2θ)对扩散层界面扫描,未得到新的峰值[8];而激光选区熔化增材制造锡青铜Cu-10Sn的XRD扫描结果显示存在一个未定义的新峰值(新相)[9]。激光增材制造存在物理熔化、化学冶金等变化,会产生化合物或新相,对微观组织及机械性能有很大影响。

铜合金丝和304不锈钢丝在304不锈钢板上电子束增材制造试样中,α相首先从电子束斑点移开位置的液相中析出,分布在第 1层熔化的铜合金形成块中,且第1层中铁分布十分不均匀,在熔覆第2层铜合金时,第1层中的铁受热而熔化,因此存在α相分散到ε相中,其余的α相分布在第1层与第2层交界处,随着层数的增加,α相变得细小,并且数量越来越少,如图 2所示。随着温度降低,Fe元素在铜合金的溶解度下降,到最后Fe原子仅聚集在某些合适的晶面,生长到树突状的α相中;在固溶之前,一些液相铁聚集悬浮在熔池中,由于冷却速度很快,形成球形组织,Cu原子在Fe中溶解度随温度降低而降低,因此Cu在球形组织中沉淀析出,与电子束焊接极为相似,在铜/不锈钢界面出现裂纹[17]。

铜合金粉末与高密度聚乙烯粉末混合制造电路通道,对制造小型电子设备十分有潜力。G-s-3/7-15-120(高斯束-单道扫描-3/7铜合金粉末/HDPE-能量输入15 W-扫描速度120 mm/s)高斯束特点能量集中在中间,用1/e2来近似,因此,从顶部观察试样分为两部分,一是中心熔化部分,二是四周热影响区。SEM图像观察到中心HDPE很容易熔化,甚至因蒸发而减薄,或者与未熔化的铜粉末形成结节结构,在表面能很清晰地看见“HDPE线”;G-s-6/4-20-120中心区域能形成枝状结构,成形较好,G-s-pureCu-20-120导电轨道从中心到边缘依次出现铜合金粉末从全熔化到不全熔化,纯铜合金粉末如果得不到HDPE的支撑则具有很低的连接强度,对6/4的铜合金粉末/HDPE方案、G-s-6/4-20-120和G-r-6/4-20-120(r为光栅扫描)对比,激光高斯束能量密度分布不均匀,单道扫描熔宽较小,只能增加输入能量和减小扫描速度,但这样很容易造成电阻率增高。光栅扫描能量分布均匀,扫描宽度较大,电阻率降低[11]。

Cu-Cr粉末混合激光增材制造,在100 μm微观金相组织中,Cr以未熔化的粉末颗粒在铜合金基体中广泛分布,在更高倍显微镜下发现微米级的固溶析出物,这是由较高的冷却速度造成的。对比传统的加工工艺,不产生析出物[12]。进一步对Cu-Cr-Zr-Ti合金粉末进行激光增材制造,表面存在尺寸为5~20 μm的孔洞,试样致密度大约为97.9%,沿着增材制造方向,晶粒被拉长,取决于SLM加工工艺的散热方向,晶粒尺寸大约在30~250 μm,存在明显的层界面。经热处理后,晶粒方向依然不变,并且长大严重,达40~450 μm[13]。

电弧增材制造低碳钢和硅青铜双金属结构试样显然与激光选区熔化工艺制造有所区别,该试样的长度尺寸取决于焊丝移动的距离,而宽度则依赖于焊接参数(焊接电流、焊接速度),焊接速度、焊接电流越大,试样宽度随着增大,每层高度则先增大后减小;EDS表明双金属结构区有Fe, Cu和少量的Si存在;Fe-Cu二元相图表明该区域不存在脆性金属化合物,富Fe区形成α相,富Cu区形成ε相[21]。电弧作热源具有增材制造效率高、热输入大且热量呈高斯状分布的特点,但电弧不易控制,难精密成形,在大构件增材制造方面具有前景。

铜合金增材制造会产生气孔、裂纹、析出相及化学成分不均匀等不足,这些不足极大影响了试样力学性能。与此同时,研究优化工艺或提高原始粉末质量在别的材料增材制造技术研究中已经成为热点,而铜合金增材制造在这两方面做的相对不足,并且,铜合金增材制造的表面粗糙度高,一次性增材制造成形达到产品要求,极为困难,目前美国Yang等[24]采用Cu2O粉末作为材料,通过烧结的方式增材制造出表面粗糙度低的试样,效果较显著,而美国NASA在增材制造表面粗糙度控制方面做的较好。

图2 铜/不锈钢微观组织(铜合金)[17]Fig.2 Microstructure of copper/stainless steel (copper alloy)

2.2 增材制造铜合金力学性能

Cu-Cr-Zr-Ti合金粉末激光增材制造试样经热处理后,沿垂直增材制造方向和平行增材制造方向截取拉伸试样,得出的结果见表2[13]。

表2 热处理后Cu-Cr-Zr-Ti SLM试样力学性能[13]Tab.2 Mechanical properties of SLM Cu-Cr-Zr-Ti samples after heat retreat

锡青铜粉末激光选区熔化增材制造中,铸造锡青铜和SLM得到的试样进行拉伸试验对比,铸造锡青铜强度明显低于SLM制造的锡青铜试样,铸造锡青铜的屈服强度为120 MPa,抗拉强度为180 MPa;SLM试样的屈服强度为220 MPa,抗拉强度为420 MPa[9]。传统铸造工艺制备铜合金相比SLM性能较低。双金属结构实现铜、镍合金均匀过渡,过渡区域显微硬度变化平稳均匀;而直接熔覆铜合金试样在0.06 mm处实现100%铜合金侧到100%镍合金侧变化,硬度存在跳跃式变化:(1.38±0.04)GPa到(2.93±0.06)GPa。镍合金侧出现高硬度值(2.93±0.06)GPa,而镍合金板材硬度为2.59 GPa,最高硬度出现在热影响区[8]。

组织和性能都取决于合金粉末熔化凝固过程,因此,对增材制造工艺参数与制造工艺过程进行有效控制,才能获得良好的组织和性能。

3 结论与展望

国内外研究铜合金增材制造处于萌芽阶段,表现为增材制造铜合金原材料种类少,增材制造工艺方法集中在激光/电子束增材制造技术,加工工艺优化不足难以控制铜合金增材制造过程中的致密度和孔隙率,这些成为了制约铜合金增材制造发展的关键因素。

1)铜合金增材制造使用到的铜合金材料种类很少,仅包含纯铜、硅青铜、锡青铜、Cu-Cr系、镍黄铜等,涉及到铜合金种类有限。

2)铜合金增材制造工艺优化研究不够深入,试验中存在制造的试样致密度较低,仅有部分致密度较高,并很难实现致密度百分之百的问题,制备的试样存在一定孔隙率,并且不同热源获得的晶粒组织差异较大,对力学性能的影响比较显著,对于铜合金增材制造过程中,避免引入和降低杂质以及后续的组织细化、成分均匀化的热处理工艺优化等问题有待进一步研究。

3)铜合金增材制造技术中使用到的控制手段有待提高,目前并没有数值模拟在铜合金增材制造技术方面的研究,更没有对熔池温度变化与增材质量关系的相关研究,对如何控制熔池冷却速度与各层之间温度梯度的研究也极少,熔池温度和熔池冷却速度是影响增材制造气孔、裂纹、晶粒尺寸、微观组织、固溶析出等一系列问题的核心,因此,研究温度场变化和实现温度场控制,是对铜合金增材制造技术工艺的一大提升,不仅能够解决裂纹、孔隙率的问题,还能很好地控制晶粒尺寸,获得较好的微观组织,良好的力学性能,以及关于铜合金的其他特异性能,对提高产品性能和质量至关重要。

4)铜合金增材制造成形件的后续加工制造也是铜合金增材制造技术研究的范畴。表面粗糙和台阶效应是铜合金增材制造在表面成形方面具有的显著特点。其中表面粗糙不利于抗腐蚀,解决这一问题有两个方法:一是寻找能解决表面粗糙问题的其他工艺方法,进而有效控制表面粗糙度;二是采取后续精加工,但这会增加加工周期,并且对于形状复杂、精密度要求较高的零件要求极高。

5)铜合金熔化增材制造的工艺方法存在不足,需要寻找合适的固相增材制造技术予以辅助,目前可用于固相增材的方法有搅拌摩擦、超声波等,并且这方面涉足的研究极少,具有一定潜力。

随着研究的进一步深入,以及设备技术、控制技术的不断发展,需要开拓不同工艺方法的铜合金增材制造,优化工艺方法,进而保障产品质量和精度,弥补传统制造低灵活性、难小批量生产、加工周期长、高能耗、高污染等不足,铜合金增材制造技术在直接制造成形领域的应用必定有所突破。