基于CMT技术的铝合金电弧增材制造研究现状

(南昌航空大学 焊接工程系,南昌 330063)

增材制造技术(俗称 3D打印),是根据 CAD/CAM 设计,基于离散堆积原理,采用逐层累积的方法制造实体零件的技术,和传统的切削加工技术不同,是一种将材料累积的制造方法。随着航天航空等重要技术领域对精密、昂贵金属零件的精度、性能、研制成本和可靠性的要求不断提高,增材制造技术因其无需传统加工模具的特点,在近净成形金属零件方面体现出巨大潜力和优势,已经成为国内外的研究重点和热点。作为增材制造中的研究重点,金属增材制造因其具有极高的制造效率、材料利用率以及良好的成形性能等优势,从一开始便被应用于航空航天等高端制造领域的高性能金属材料和稀有金属材料的零部件制造。

1 电弧增材制造技术

电弧增材制造技术的本质是将气体保护焊的方法优化后应用到增材制造领域。该技术将金属焊丝作为增材制造材料,并以电弧作为焊接电源,增材时电弧产生的热量将焊丝熔化,然后按照设定的堆积路径在选定的基板上自下而上层层堆积,直到形成零件。电弧增材制造技术成形的零件由全焊缝金属组成,致密度高且化学成分均匀,与锻造件相比具有韧性好、强度高的优点。由于零件多次加热,经历了多次回火和淬火,较传统的锻造技术具有一定先进性。德国科学家于1983年率先提出了以金属焊丝为原料,采取埋弧焊接的方式逐层堆积制造大尺寸金属零件的概念。到 20世纪 90年代,得益于数控技术和计算机技术的极速发展,由于数字化控制手段结合电弧增材制造技术在成形大型复杂结构件上展现出得天独厚的优势,越来越多的科研机构相继开始并专注于电弧增材制造技术的开发工作。克兰菲尔德大学于2007年开展了电弧增材制造技术的研究工作,并首次将该技术应用于飞机机身结构件的快速制造。如今,随着损伤容限理念的应用对金属结构的适应性和可靠性提出了新的要求,其结构件逐渐向智能化、大型化、精密化发展。在此背景下,电弧增材制造技术因其在大尺寸精密结构件成形上具有其他增材技术难以企及的制造成本优势而成为研究的热点。电弧增材制造因以电弧为载能束,成形速度快,适用于大尺寸复杂构件低成本、高效快速近净成形。与以激光为热源的增材制造技术相比,电弧增材制造技术对金属材质的敏感性较低,可以成形如铝合金、铜合金等对激光反射率高的材质。与电子束增材制造技术相比,电弧增材制造技术具有制造零件尺寸不受真空室尺寸限制的优点。基于上述分析,电弧增材制造技术目前在金属零件直接制造领域前景广阔。

2 铝合金电弧增材制造技术

当前增材制造技术的金属材料主要集中在航空航天用钛合金、高温合金、高强钢以及铝合金等材料体系。铝合金因其具有较高的比强度、比模量和良好的耐腐蚀、抗疲劳等性能,是航空航天领域如工字大梁、机翼大梁、整体带筋壁板等结构极为重要的轻金属材料。随着航空航天、国防军工高精尖技术的不断革新以及结构件研制周期的进一步缩短,尺寸高精化、形状复杂化成为了铝合金结构件发展的方向,这对复杂精密铝合金构件的制造技术提出了新的要求,要求制造技术需具备对复杂精密铝合金构件研发生产的结构可靠性。传统的制造技术如压铸、机加工等显然难以满足上述要求,因此,铝合金的增材制造技术成为了研究的重点。铝合金增材制造技术按热源类型可分为激光、电子束以及电弧。过去的研究中,以激光为代表的高能束热源已经实现了铝合金、钛合金构件的增材制造,工艺已较为成熟且相关产品已应用于能源动力、航空航天等高精尖技术领域核心部件的生产制造。但同时以高能束为热源效率低、成本高,对于铝合金材料而言,其对激光会产生折射,这导致激光吸收率低且成形速度慢,以电子束为热源需要真空环境,这限制了其在大型零件成形上的应用。而电弧增材制造技术成形的零件化学成分均匀且致密度高,具有效率高、成本低等优点,尤其适用于铝合金的增材制造,因而近些年来受到了广泛的关注。针对铝合金的电弧增材制造工艺方法主要有钨极惰性气体保护焊接(TIG)、熔化极惰性气体保护焊接(MIG)、冷金属过渡技术(CMT)等。传统的熔化极气体保护焊(MIG/MAG)是世界上目前应用最普遍的焊接工艺,但是其热输入量高、飞溅大的特点使其运用于铝合金增材制造时,容易出现诸多缺陷,而冷金属过渡技术将这些问题迎刃而解。

3 CMT(冷金属过渡)技术

焊接过程中,许多材料因为无法承受持续的高热量输入而出现飞溅、焊穿等情况。为了避免这些情况发生,降低焊接过程中的热输入势在必行,CMT(冷金属过渡)技术因此应运而生。CMT(冷金属过渡)技术通过将熔滴过渡和送丝运动数字化协调,可实现数控方式下的短电弧和焊丝的换向送丝监控,控制送丝机构按照送丝控制系统的指令以70 Hz的频率控制着脉冲式的焊丝输送同时调控电源输出波形。当熔滴与熔池发生短路时,熔滴在无电流的状态下过渡。熔滴过渡时电弧熄灭,焊接电流几乎降至为0,从而大大降低焊接热输入,熔滴过渡示意图见图 1。CMT技术可以实现无焊渣飞溅,而且有焊接过程中热输入量小、电弧更加稳定等优势。奥地利福尼斯公司基于短路过渡的原理开发了 CMT技术,改善了传统MIG/MAG焊的熔滴过渡方式,为其应用拓展了新的领域。

图1 熔滴过渡示意图Fig.1 Schematic of material transfer

4 铝合金CMT增材制造技术研究现状

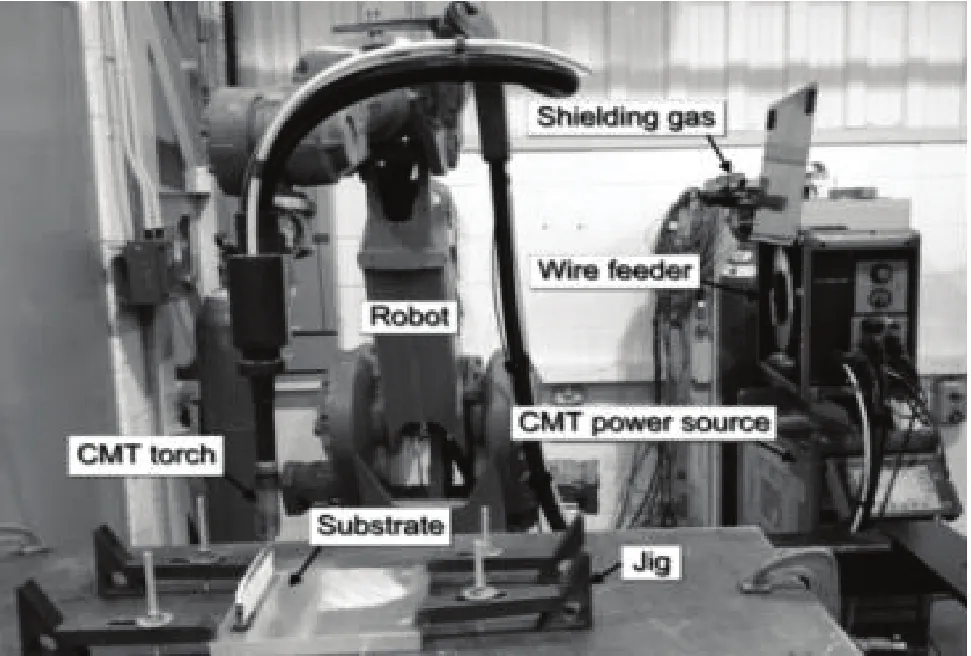

CMT技术一经提出就受到国内外学者的广泛关注,能够实现无焊渣飞溅,这减少了焊后清理工作,而且弧长控制较为精确,焊接过程中热输入量小、电弧更加稳定。其工艺特点非常适合低熔点金属如铝合金的增材制造研究,运用CMT焊接技术来焊接铝合金具有重要意义和作用,因此,铝合金CMT电弧增材制造技术一直是近几年国内外学者研究的热点,铝合金CMT增材制造成形系统见图2。

图2 铝合金CMT增材制造系统Fig.2 Aluminium alloy CMT additive manufacturing system

4.1 铝合金CMT增材制造控形研究

利用CMT实现增材制造的先决条件是可以连续一致地逐层堆焊,故要求成形过程中各单层的尺寸精度具有良好稳定的重复再现性,但由于电弧增材制造过程中存在液态熔池,这使成形件的成形尺寸和边缘形态控制变得更加困难。由于铝合金构件成形表面质量的高要求,国内外的相关研究机构在成形工艺优化以及成形件的尺寸精度控制等方面,开展了较多的研究工作并获得了成形质量优良的CMT增材铝合金构件。

哈尔滨工业大学的姜云禄[1]研究了工艺参数对5356铝合金CMT单层、柱状、多层成形形貌的影响,发现除了焊接电流、焊接速度、CMT工艺(CMT+Pulse、CMT+Advance)之外,预热温度也对成形形貌有重要影响,预热可以解决小参数条件下焊缝成形不均匀的问题。姜云禄等作为国内最早一批研究铝合金CMT增材制造的学者之一,为铝合金CMT增材制造的研究方向奠定基调。中国地质大学的郭亚轩等[2]研究了工艺参数对5B06铝合金CMT增材制造成形质量的影响,发现在 CMT+Pulse模式下成形金属与基板之间的润湿连接效果最好,并通过实验确定了该模式下成形质量较好的成形电流和成形速度区间,另外发现在多层单道成形时,适当的层间冷却时间可以控制金属表面氧化并提高成形表面精度,但是笔者认为层间冷却时间较短时焊道表面温度较高,空气中的水分难以附着在焊道表面且熔池高温停留时间较长,这样有利于氢气充分逸出即降低成形件的气孔率。沈阳大学的李子炎[3]基于CMT进行了5083铝合金的3D成形实验,不仅研究了焊接速度、焊接电流对CMT成形的影响,还少见地研究了焊接电压对CMT成形的影响,发现电弧长度和熔宽都随着焊接电压的升高而增大,但除此之外大部分研究只是验证了前人的实验成果并加以转述。A. Gomez Ortega等[4]为了提高铝合金CMT增材制造成形件的尺寸精度,采用基于霍尔效应的电流传感器记录了增材过程中的所有电流和电压波形去更好地掌握它们对几何形状的影响规律,以进一步优化工艺参数;还使用优化后的参数进行了堆积层数为100层的铝合金CMT增材制造实验,得到的100层铝合金CMT薄壁构件见图3,并获得了由标准偏差估算的宽度精度,发现由于增材多层薄壁时的热积累,需要逐步增加焊接速度以保持恒定的层宽。由于零件的精加工需求,A.Gomez Ortega的研究进一步提高了CMT增材制造的尺寸精度,并为其实际应用提供了实验依据和理论指导。英国的Kazanas[5]开展了铝合金CMT技术增材制造零件几何成形能力的基础研究,为提高电弧增材制造技术的堆积成形能力,改变了焊枪与基板相垂直的传统增材方式,实现了各角度薄壁构件的成形。

图3 100层铝合金CMT薄壁构件Fig.3 Aluminium wall built with 100 layers deposited

4.2 铝合金CMT增材制造控性研究

4.2.1 铝合金CMT增材制造组织性能研究

由于CMT增材制造本身逐层累加的特点决定了增材过程中已成形构件会受到移动热源往复热作用,成形过程中热量积聚较高,因而增材制造金属材料所呈现出的组织特征与常见的铸态金属、锻态金属存在着一定的差异。另外层与层之间不同的热历程导致成形件的组织、性能可能存在差异。铝合金CMT增材成形件均呈现出特定的宏观层状组织,原始沉积状态下,一些相关研究已经证实铝合金CMT增材成形构件均呈现出显著的宏观层状分布组织特征,基本与成形过程中逐层堆积的“层”相对应,但关于铝合金CMT各层成形组织演变特征的研究尚无相关报道,多是作定性描述与分析。

南京理工大学的张瑞[6]研究了送丝速度、焊接速度、保护气成分、层间冷却时间对5356铝合金CMT成形件显微组织、拉伸性能和断口的影响。他发现组织中的析出相随着送丝速度、焊接速度的增加而增加,并确定了上述各参数下抗拉强度的最高值。东北大学的顾江龙等[7]研究了层间轧制对铝合金 CMT增材制造构件组织的影响以及力学性能的改善机理。北京航空航天大学的从保强[8]考察了 CMT-PADV和HPVP-GTAW两种电弧用于2319, 4043, 5087, 5356等铝合金WAAM薄壁构件在原始沉积状态下的拉伸力学性能。结果表明,原始状态下铝合金电弧增材制造构件强度普遍较低,但均表现出较好的塑性。

目前针对 CMT乃至电弧增材制造的成形件组织、性能的研究工作仅处于分析组织、描述性能规律的阶段,缺乏大量的试验数据以获取共性规律并进行深入的理论及机理分析。如何深化机理分析并有效提高铝合金CMT构件的力学性能将成为后续研究工作的重点之一。

4.2.2 铝合金CMT增材制造热处理研究

对于铝合金等材料,CMT增材制造状态下得到的是非平衡组织,并或多或少地伴有晶粒定向生长、晶粒粗大以及成分偏析等现象。这些组织特征将不同程度地影响增材制造金属的力学性能。另外,铝合金等金属材料在增材制造过程中不均匀温度场的作用下容易产生残余应力,而热处理是目前改良这一不足的有效手段之一,近年来,世界各国的学者们认识到了热处理对于铝合金CMT增材制造的重要性,陆续展开了相关研究。

哈尔滨工业大学的刘一博等[9]分析了不同工艺和热处理条件对基于CMT技术的铝合金成形件力学性能的影响,发现焊后热处理能够显著提高成形件垂直成形方向上的抗拉强度,同时也能略微提高平行成形方向上的抗拉强度。成形件经固溶处理后,垂直方向上的断口韧窝区域较大,体现出明显的塑性变形特征。东北大学的顾江龙等[10]研究了层间轧制和焊后T6热处理对2319铝合金CMT成形件的强化效果及机理,发现与层间轧制相比,热处理对于成形件的强度提升更大,另外轧制合金中的高密度位错和细小晶粒取向偏差较小是拉伸性能提高的主要原因。

4.2.3 铝合金交流CMT增材制造组织性能研究

CMT Advanced,即交流CMT。CMT Advanced技术是Fronius公司2010年推出的一种焊接时可变极性的技术,是将交流MIG/MAG技术优化后,运用于CMT技术上以实现交流的冷金属过渡技术。与传统的MIG/MAG焊相比,其熔覆效率更高、热输入量更低。目前关于交流CMT的研究主要局限于该技术在焊接过程中熔滴过渡行为和电弧的研究,对于其在铝合金增材制造乃至增材制造过程中的研究还极为欠缺。武汉大学的张晨等[11]使用具有不同电弧模式的交流 CMT电弧电源,增材制造了低孔隙率的 Al-6Mg薄壁部件,并研究了其微观结构和力学性能,发现相比于传统CMT模式,交流CMT模式下成形件的抗拉强度更高,这是因为该模式可以更有效地使柱状晶向等轴晶转变并使晶粒细化。

4.2.4 铝合金CMT增材制造气孔问题研究

目前国内外对于铝合金CMT增材制造的研究方向大都侧重于探寻不同工艺参数对成形件的表面形貌、力学性能、显微组织的影响。CMT同传统的熔化极气体保护焊(GMAW)相比,金属过渡温度更低,气体外逸时间短,更容易形成气孔。众所周知,气孔是铝合金构件的主要缺陷,会降低构件的致密性和耐腐蚀性,使构件易产生裂纹,从而降低接头的力学性能并严重影响和制约构件质量,因此如何有效控制甚至消除气孔缺陷是提高铝合金CMT电弧增材制造构件的关键,但是目前对气孔问题的研究还不够充分。

北京航空航天大学的从宝强等[12]研究了铜铝合金冷金属过渡热输入过程中对焊缝几何结构和气孔率的影响,发现与传统CMT工艺相比,CMT-PADV工艺因为有着较低的热输入量和较高的氧气清洁度,提高了焊接熔化面积,通过调节到合适的热输入可以有效降低气孔甚至完全消除气孔。从保强等还分析了不同纯氩保护气体流量对 Al-Cu合金电弧增材制造气孔的影响规律,结果表明提高纯氩保护气体流量有助于减少气孔。南京理工大学的张瑞[13]采用5356铝合金焊丝在Ar+He二元混合气体保护下,进行CMT机器人自动化增材制造实验,研究不同 Ar+He混合气比例对成形试样尺寸精度、力学性能和气孔率的影响,发现氦气比例达到75%后,在完全消除0.2 mm以上的宏观气孔的同时也可以消除微观气孔。东北大学的Bai等[14]先通过实验发现热处理后CMT增材制造铝合金成形件中的气孔数量增加了3倍,并且气孔的平均直径也会增加,之后通过实验阐明了热处理后成形件内显微气孔的演变过程,并揭示了次生气孔的机理是奥斯瓦尔德熟化效应以及氢和空隙之间的迁移和结合。东北大学的顾江龙等[15]研究了层间轧制对2319和5087铝合金CMT成形件气孔率的影响,发现在45 kN的轧制载荷下,消除了直径大于5 µm的孔。华中科技大学的徐振杰[16]基于 CMT平台和Mechelle5000型光谱仪,搭建了电弧增材制造光谱采集系统,并采用该平台分别研究了5B06铝合金CMT增材制造过程中的辐射光谱特性以及氢线强度与增材制造过程中气孔的关系,发现焊接电流、层间上升温度与光谱规律具有较强的对应关系,并通过实验证明了光谱诊断法检测增材制造的气孔缺陷是可行的。徐振杰首创性地将离散小波扣除背景法应用于电弧加工光谱检测数据处理中,这提高了检测的准确度和精度,并为高质量铝合金CMT增材制造构件提供了实验依据和理论指导。

5 基于CMT技术的铝合金电弧增材制造应用实例

目前对于铝合金CMT增材制造的领域研究内容大都局限于工艺参数研究,但使用电机驱动的三维行走机构难以实现复杂形状零件的增材制造。由于针对铝合金的CMT增材制造技术尚处于半起步阶段,如何控制尺寸偏差、实现复杂形状零件的制造并将其运用到实际生产当中,是CMT增材制造技术的核心技术瓶颈。一些学者正在攻关这一核心瓶颈。

北京工业大学的陈树君等[17]将工业机器人离线编程软件和CMT技术相结合,搭建了铝合金零件增材制造系统,成功实现了梅花形铝合金零件的增材制造,得到的梅花形铝合金零件见图4。类似的,南京航空航天大学的卜星等[18]利用相似的系统通过二次回归设计建立了焊道尺寸的预测模型,用以控制成形零件的精度,并通过薄壁铝合金花瓶零件CMT成形实验验证了预测模型的可靠性及成形系统的可行性。南京航空航天大学的沈泳华[19]基于 CMT技术和Mastercam软件,搭建了电弧增材制造成形系统并通过了实体铝合金零件的成形,得到的花瓶形铝合金零件见图5,验证了基于Mastercam的路径生成方式的有效性及路径规划结果的可行性。

增材制造过程中,由于热循环作用,成形件内不同部位的热耗散条件差异导致的应力分布特征也是与其性能密切相关的一个急需深入研究的方向,那么构建描述CMT成形过程中温度场、应力场的演变模型,以预测成形件残余应力水平并优化CMT成形路径,是这一角度的关键及难点。已经有学者模拟了不锈钢等材料CMT成形过程中的温度场、应力场模型,但针对铝合金的该方向研究尚处于空白状态。

图4 梅花形铝合金零件Fig.4 Plum blossom shape of Aluminium alloy component

图5 花瓶形铝合金零件Fig.5 Vase shape of Aluminium alloy component

6 结论与展望

基于CMT技术的铝合金电弧增材制造是熔焊技术数字化、智能化过程中的又一次重大突破。该技术以电弧为载能束,热输入低,成形速度快,相对于激光、电子束增材制造,在大尺寸复杂构件的低成本制造方面具有很大优势,特别适用于航空航天等工业领域铝合金大型框架、整体筋板加强筋和加强肋等构件的增材制造,但是CMT增材制造技术中一些亟待解决的突出问题制约了铝合金产品的推广应用。

1)电弧增材制造过程中熔池体积较大,增材过程中影响电弧稳定性的因素较多,熔池作为一个不稳定的系统给尺寸精度的控制增加难度。熔覆金属的体积、焊接热输入、单层焊道的宏观尺寸的精确计算同样非常困难,除此之外,增材过程中由于热输入还会使基板变形,给尺寸的精度控制带来了更多难题,因此如何控制尺寸精度、实现复杂形状零件的制造,并将其运用到实际生产当中是CMT增材制造技术的核心技术瓶颈。

2)气孔是铝合金焊接时容易出现的焊接缺陷,并且是制约铝合金CMT增材制造零件性能的重要因素。其存在降低了构件的致密性和耐腐蚀性,减小了接头的有效承载面积,是构件的裂纹源之一,从而降低接头的强度和塑性。而CMT同传统的熔化极气体保护焊相比金属过渡温度更低,气体外逸时间短,更容易形成气孔。目前针对铝合金CMT增材制造气孔问题的研究已经取得了不错的成果,但缺乏共识性的实验成果和深层次的理论及机理分析,因此在今后对于气孔问题的研究需要进一步深化以彻底消除气孔缺陷。

3)电弧增材制造铝合金尚没有足够的数据证明温度场的凝固过程,电弧熔化焊丝所形成的熔池是动态且不均匀的熔化过程,这导致成形构件的表面粗糙度较高且需要后续加工才能够使用。对于复杂结构的后续机加工,是研究者们面临的一大难题。

随着研究的进一步深入,在保障零件的力学性能、成形精度的同时开拓最优的工艺方法研制铝合金增材制造结构件,基于CMT技术的铝合金电弧增材制造在直接制造领域的广泛应用指日可待。