CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金微观组织性能研究

(南昌航空大学 焊接工程系,南昌 330036)

增材制造技术又称为快速成形技术、3D打印技术。与传统加工方式相比,增材制造技术能够直接近净成形,无需模具,大大降低了产品的生产周期和成本[1]。近些年,国内外学者在钛合金[2—3]、高温合金[4—5]等材料的增材制造技术领域展开了系统性的研究,但随着现代工业的高速发展,传统的铸、锻、焊、机加工工艺难以满足各种金属的发展需求。其中,铜及铜合金以其优异的导电、导热性,良好的塑性、耐蚀性以及在电气、航空、航天、电子、机械等领域的广泛应用,比如可以作为发动机燃烧室内衬、热核实验反应堆的偏滤器垂直靶散热片、高脉冲磁场导体材料、焊接电源的喷嘴、电阻焊电极、连铸机结晶器内衬、各种电路器件的理想材料引起了研究者的注意[6—9]。

增材制造技术应用在金属材料领域,根据热源类型不同主要分为激光、电子束和电弧等类型。目前铜及铜合金的增材制造技术主要集中在以电子束[10]、激光[11]为代表的高能束热源。由于电子束热源需要严格的真空环境,且设备较为昂贵;激光热源对铜合金有折射作用,导致能量吸收率低,而以电弧为热源,采用送丝沉积的方式,则可以避免以上问题。

文中采用具有优异的力学性能、良好的导电性,同时兼备高强度和耐腐蚀性能的铝青铜系列焊丝,制备了成形良好的CMT电弧增材制造铝青铜合金,系统研究了该系列铜合金电弧增材薄壁结构的微观组织成分及形貌,为低成本、高效率、高质量的 CMT电弧增材制造铜合金做相关的基础研究。

1 材料及方法

实验设备采用Fronius CMT TPS 2700焊接系统,其焊枪固定在数控三维工作台上。Fronius CMT TPS 2700焊接系统主要由送丝机构、MIG Welding焊接电源、数字化控制面板、焊丝盘、水冷箱、焊丝缓冲器、RCU5000i遥控器等组成。焊接电源的技术参数:电流可调范围为 3~270 A;电压可调范围为 14.2~27.5 V;送丝速度可调范围为0.5~22 m/min。为方便工程化应用和后续研究,采用一元化工艺模式,即改变送丝速度,Fronius CMT TPS 2700焊接电源自动匹配合适的电流、电压值。在实验过程中,焊接电源、送丝系统和三维工作台通过综合控制系统协调工作,达到自动化操作的要求。

实验采用直径为Φ1.0 mm的Cu-Ni-Al-Mn-Fe铝青铜焊丝,具体成分见表 1。采用 6 mm厚的 Q235低碳钢作为基板,在实验前用机械打磨的方法去除基板表面氧化膜,再用丙酮擦拭干净待用。实验采用氩气(纯度99.9%)作为保护气体。起弧时CMT焊枪导电嘴顶端至基板的距离控制在15 mm,焊丝伸出长度为10 mm。经过工艺参数的优化,研究微观组织演化规律的试样工艺参数如下:送丝速度为4 m/min,增材速度为0.48 m/min,氩气流量为15 L/min。采用交替往复的方式增材,层间冷却时间60 s。

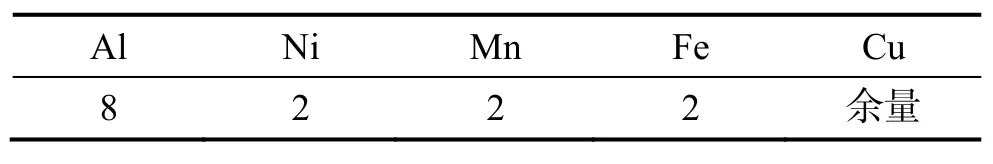

表1 Cu-Ni-Al-Mn-Fe焊丝的化学成分(质量分数)Tab.1 Chemical component of Cu-Ni-Al-Mn-Fe fill metal %

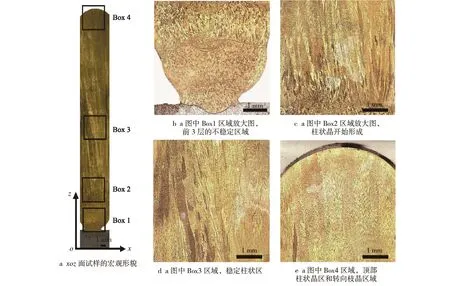

图1 CMT电弧增材Cu-Ni-Al-Mn-Fe铝青铜合金微观组织取样示意图Fig.1 Microstructure sampling diagram of Cu-Ni-Al-Mn-Fe aluminum bronze alloy by CMT arc additive manufacturing

使用线切割获得CMT电弧增材Cu-Ni-Al-Mn-Fe铝青铜合金的微观组织试样,具体的取样位置见图1,分别截取沉积态的增材试样xoz面和yoz面,以及在中部稳定区域截取xoy面的试样,待抛光、腐蚀分析微观组织。其中,采用质量分数分别为41%, 37%, 68%的HF, HCl, HNO3,按照1∶15∶5的比例配置腐蚀剂,对CMT电弧增材Cu-Ni-Al-Mn-Fe铝青铜合金的宏观组织进行腐蚀,腐蚀时间为3 min,微观组织使用FeCl3(5 g)+HCL(5 mL)+乙醇(50 mL)的腐蚀剂,腐蚀时间为12 s。MR5000型倒置金相显微镜、Hitachi SU1510以及附带的Oxford EDS探头完成微观组织观察和增材不同区域成分分析。

2 结果与分析

2.1 Cu-Ni-Al-Mn-Fe铝青铜合金的合金化原理

对于 Cu-2Ni-8Al-2Mn-2Fe铝青铜合金,其主要相有α,β,γ2,β′,K相。α相是 Al溶于 Cu 中形成的置换固溶体,晶格结构为fcc结构,具有较高的塑性。β相是以Cu3Al电子化合物为基的固溶体,晶格结构为 bcc结构,当 7.4%≤ω(Al)%≤9.4%时,在温度为565~1063 ℃之间存在,温度越高其稳定性越好,有较高的硬度和良好的塑性。γ2相是以Cu9Al4电子化合物为基的固溶体,具有复杂的立方结构,硬而脆。铝青铜缓慢冷却至565 ℃时则会发生如下的共析转变:β→α+γ2。如果冷却速度≥6 /min℃,共析转变将受到抑制,β相则发生无扩散相变,与钢中的马氏体相变类似,形成β′相。β′相是β相的同素异形体,晶体结构为密排立方,两者都是以Cu3Al为基的固溶体,当温度低于325 ℃时可以稳定存在。β′相强度、硬度较高,塑性则较低。K相是一系列Ni-Fe-Al形成的金属间化合物,K相能固溶于α,β相中,固溶度随温度升高而增加,冷却时K相将从α,β相中析出并产生明显的沉淀硬化。合金中Al, Ni, Fe的含量会影响K相的析出形态及合金性能,在使用的焊丝中,Fe, Ni添加量相同,K相以细粒状析出,此时有利于提升合金的力学性能[12—13]。

就该多元组分的铝青铜合金而言,添加质量分数为8%的Al元素提升铝青铜的强度和韧性。Ni元素阻碍β相分解,降低合金的缓冷脆性,并且固溶于α相中的Ni元素能够细化α相晶粒,产生细晶强化的作用。Fe元素能够细化组织,Fe在液相中会生成细小的 FeAl3金属间化合物质点,当合金凝固时作为非均匀形核的核心;固态时均匀分布的FeAl3金属间化合物质点能够提高合金的强度、硬度和耐磨性。Mn元素起到脱氧和固溶强化作用,在共析转变β→α+γ2过程中明显降低γ2相的析出,有效抑制铝青铜的缓冷脆性[14—15]。

2.2 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的宏观形貌

图2 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的宏观形貌Fig.2 Macrostructure of Cu-Ni-Al-Mn-Fe aluminum bronze alloy by CMT arc additive manufacturing

选取xoz面研究沉积态电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金的宏观形貌。电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的薄壁结构稳定区域主要由接近垂直于基板方向的细长柱状晶组成,如图2a所示。结合图2b—d,可以看出制备的电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金无明显气孔、熔合不良等明显缺陷,各沉积层之间为冶金结合,这不仅形成了连续生长的柱状晶粒,也保证了各沉积层之间的结合强度。

在电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金的稳定区域,由电弧熔池本身的传热特征,凝固始终自熔池底部向熔池顶部进行,在凝固过程中,液态金属熔池的热量主要向基板或已经成形的部分散热,同时少量热量也会向着同一层已经成形的部分散热,因此,电弧增材的凝固具有一定的方向性,熔池与上一层基底界面处的形核过冷度最低,提供了很好的形核基础,热量向下扩散并偏向熔池后方,从而导致电弧熔池随后在冷却过程中呈现典型的外延柱状晶生长特点。另外,后一层电弧熔覆的金属会导致前一层柱状晶产生部分重熔,因而原始的柱状晶粒将沿着沉积方向连续外延生长。

2.3 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的微观组织

选取xoz面深入研究电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金的微观组织成形规律。电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金第一层的微观组织形貌见图3,在增材的第1层,基材金属温度较低,熔池中的温度梯度较大,过冷度ΔT较大,电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金在第1层与基板结合处形成树枝状,如图3a和3b。在图3b的上半部分,树枝晶开始减少,等轴晶颗粒开始形成。图 3c是第1层增材区域上半部分的组织,呈现出大小不一的胞状晶结构,图3d展示了第1层与第2层结合处的微观组织,尚未稳定的热循环及不同区域的重熔与形核促使熔合线附近形成了细小的等轴晶区以及长度较短且细小的柱状晶组织。

图3 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的第一层微观组织形貌Fig.3 First layer microstructure of Cu-Ni-Al-Mn-Fe aluminum bronze alloy fabricated by CMT arc additive manufacturing

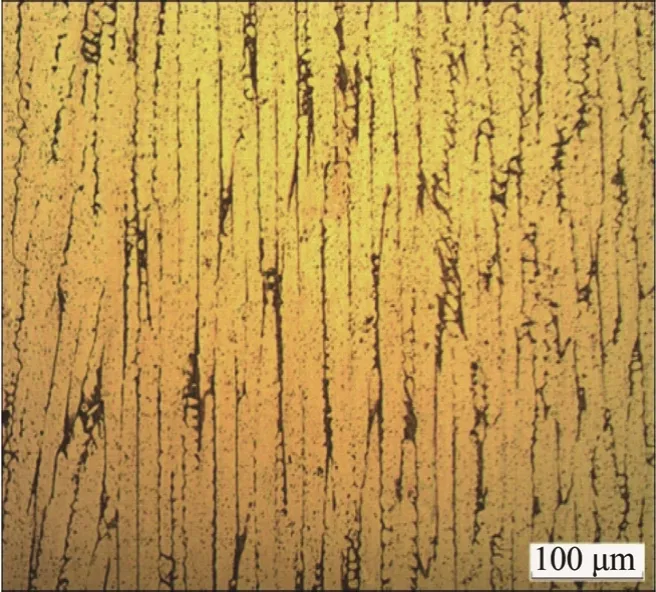

CMT电弧增材制造是一个交替往复的过程,稳定区域xoz面层与层之间微观组织的成形规律见图4。图4a展示了N-1层和N层的形成规律,在电弧增材N层的同时,液态熔池金属会熔化部分N-1层已经沉积的金属,N层的液态金属在N-1层熔化金属的基础上凝固形核,柱状晶继续在N层基础以垂直于基板的方向生长,如图4a所示。图4b展示了稳定区域柱状晶的典型微观形貌,金相中黑色组织是β′相,α相分布在柱状晶的内部。

在CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金沉积态试样的顶部,外延生长的柱状晶消失,形成转向枝晶组织,如图5a所示。图5b是顶部转向枝晶的形貌,图 5c展示的是柱状晶与转向枝晶转换区域的微观组织。转向枝晶形成原因主要是由于在熔池顶部固液界面温度梯度的方向发生了变化,液态金属在熔池的顶部水平方向的枝晶组织在生长竞争中处于有利地位,造成图5b中转向组织的横向生长。在熔池底部外延组织还没有生长到表面时,熔池顶部沿水平方向生长的枝晶已经凝固完成,因此使凝固组织表现出转向枝晶的特点。虽然转向枝晶区在每个熔覆层的顶部都会形成,但是由于在沉积下一层时,熔池的重熔深度超过了此转向枝晶区的厚度,因此除最上边一层外,其他各熔覆层并未观察到转向枝晶区的存在。

对沉积态 CMT电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金稳定区域的柱状晶区域进行了 EDS分析,通过比较发现,在电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的柱状晶晶界上,Al, Ni, Mn元素质量分数明显高于平均值,在晶界上产生富集现象。在柱状晶的晶内,Cu元素高于均值而Al, Ni, Mn元素质量分数均低于均值,这与晶粒形核的顺序有一定的关系。

为验证CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金沉积态稳定区域的微观组织在空间内表现的形态,选取yoz和xoy面稳定区域组织加以探究。其中yoz面微观组织与xoz面稳定区域微观组织形貌几乎一致。主要表现为外延生长的柱状晶组织,如图6所示。

图4 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金稳定区域微观组织形成规律Fig.4 Stable region microstructure of Cu-Ni-Al-Mn-Fe aluminum bronze alloy fabricated by CMT arc additive manufacturing

图5 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金顶层区域的微观组织Fig.5 Microstructure of the top layer of Cu-Ni-Al-Mn-Fe aluminum bronze alloy by CMT arc additive manufacturing

图6 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金yoz面稳定区域微观组织形貌Fig.6 CMT arc additive manufacturing of Cu-Ni-Al-Mn-Fe aluminum bronze yoz surface stability zone microstructure

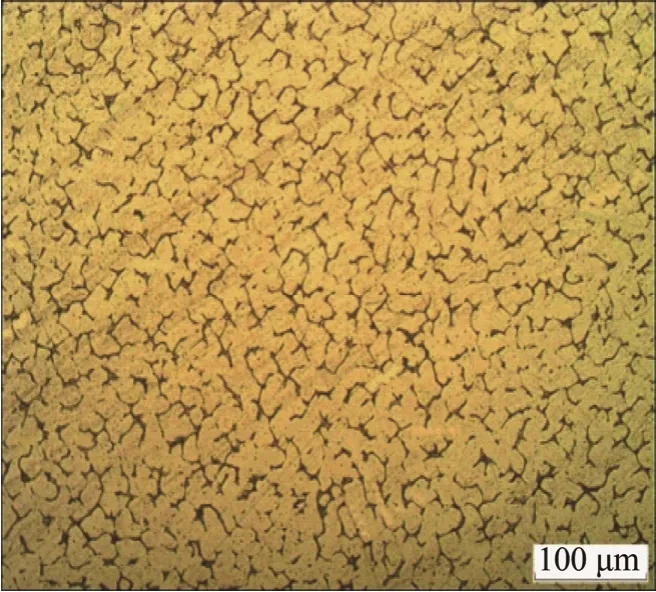

选取xoy面分析电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金沉积态稳定区域的微观组织,用来确定柱状晶横截面的大小。图7所示是yoz面稳定区域柱状晶的横截面形貌,通过Image-Pro Plus分析,柱状晶的横截面直径分布在15~28 µm之间。综上所述,CMT电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金沉积态稳定区域柱状晶沿垂直基板方向生长直至顶端。

图7 CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金xoy面稳定区域微观组织形貌Fig.7 CMT arc additive manufacturing of Cu-Ni-Al-Mn-Fe aluminum bronze xoy surface stability zone microstructure

3 结论

选取直径为1.0 mm的Cu-Ni-Al-Mn-Fe铝青铜合金焊丝,使用CMT技术制备了成形良好的薄壁试件,研究了样品在不同区域的微观组织以及沉积规律,主要结论如下。

1)CMT电弧增材制造Cu-Ni-Al-Mn-Fe铝青铜合金的微观组织主要呈现3个区域: ①前3层微观组织的不稳定区域,由基材树枝晶到柱状晶转变的区域; ②第3层到最后一层的稳定区域,主要是外延生长的柱状晶微观组织; ③在最后一层靠近空气侧约360 μm厚度范围内,出现转向枝晶微观组织。

2)交替往复 CMT电弧增材的 Cu-Ni-Al-Mn-Fe铝青铜合金在每层顶部均会形成转向枝晶。新一层电弧增材的熔池会熔化顶部的转向枝晶,最终在上一层柱状晶的基础上继续外延生长,形成连续的柱状晶微观组织。

3)在 CMT电弧增材制造 Cu-Ni-Al-Mn-Fe铝青铜合金的稳定区域,柱状晶的晶界上Al, Ni, Mn元素产生富集,质量分数高于平均值,在晶界上产生富集现象。在柱状晶的晶内,Cu元素高于均值,而Al, Ni,Mn元素质量分数均低于均值,这与柱状晶的形核顺序有关。