9 200 TEU集装箱船双燃料供气系统的设计和热负荷计算

聂 晶

(中集船舶海洋工程设计研究院有限公司,上海 201206)

0 引言

由于我国液化天然气产业的迅速发展,双燃料系统在集装箱运输船上的需求逐步显现,尤其在大型集装箱船上使用LNG作为远途航行的燃料更为经济环保,并且完全可以满足国际排放标准[1]。所以越来越多的船东选择 LNG双燃料系统作为大型船舶的动力系统,代表了未来的发展趋势,具有一定的研究意义。

LNG燃料船的续航能力较弱,还达不到远洋长途运输要求。大型船舶上的LNG储存系统、供气系统复杂,布局难,安装圆筒形LNG储罐也会损失部分运输空间,这为船舶的设计带来了很大难度[2]。对于大型集装箱船而言,在燃料系统的选择方案上,采用 LNG和燃油的双燃料系统有助于提高船舶运行的安全性和可靠性。

本文以9 200 TEU集装箱船为研究目标,针对9 200 TEU集装箱运输船的LNG双燃料供气系统进行设计和热力计算分析。首先,提出双燃料供气系统的原理图,并对流程进行简要分析说明。其次,对提出的双燃料供气系统中的加热单元进行热力计算,包括低压和高压供气系统中汽化器和换热器的热负荷计算。同时,通过对换热单元的热负荷计算可以得到高低压供气系统中乙二醇水溶液回路的流量和热源缸套水的总流量。

通过对双燃料供气系统的设计和热力计算,可以充分掌握系统中各个设备的运行参数和状态,从而更好地对供气系统进行分析、选型、控制等一系列研究。

针对以上研究内容,本文将运用以下方法进行研究论证:

1)设计 LNG双燃料供气系统的结构布局,根据设计对该系统的原理进行分析说明。

2)根据系统的原理对设备运行的初始参数进行合理的设定,然后结合厂家提供主机、发电机的技术参数,确定整个系统的供气量。

3)根据设定的初始条件和高低压供气系统的供气量,对系统中的换热单元包括汽化器和换热器建立数学模型,并结合物性软件REFPROP得到换热设备进出口的焓值,再进一步计算得到换热设备的热负荷和流量等参数配置。

1 船型概况

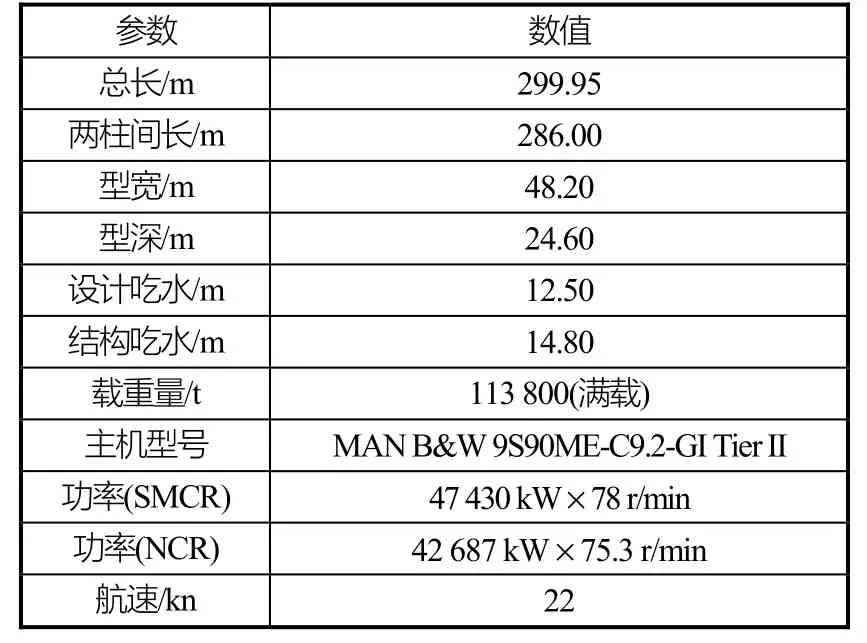

本船为9 200 TEU双燃料集装箱船,它是全格栅型集装箱船,配有低速双燃料主机和螺旋桨,采用球鼻艏和方艉。该集装箱船设有1层连续甲板,艏部设有艏楼甲板,机舱上方是上层建筑和驾驶桥楼。船上设有7个货舱,均为双壳双底和双层边结构,双层底内设有管弄;LNG燃料罐布置在船体内部机舱前部位置,容量为3 500 m³。舷侧双壳和双层底内为压载舱,船中的边舱为防横倾水舱,艏尖舱为空舱。货舱里可堆放3 695个20 ft标准箱(1 ft=0.304 8 m),甲板上可堆放5 594个20 ft标准箱。9 200 TEU双燃料集装箱船的船体参数见表1,总布置图见图1。

表1 9 200 TEU集装箱船主要技术参数

图1 9 200 TEU双燃料集装箱船总布置图

2 燃料舱选型和布置

该集装箱船采用C型罐设计,耐压性能高,设计制造成熟,便于安装,非常适合作为 LNG燃料储存罐的舱型。如图2所示,燃料舱罐体布置在靠近机舱前侧的位置,左右舷均匀分布,双层壳均采用防腐蚀材料,内部管路分布在环形空间,管路的焊接也按照船级社要求进行100%X射线检测。LNG罐体的最大装载极限与其设计标准、形状及设计参数、燃气消耗的连续性、探测仪器精度、LNG密度和装载温度等参数有关。最大装载率一般不超过95%,燃料舱储罐的主要设计参数见表2。

图2 9 200 TEU集装箱船LNG燃料舱船内布置方案

表2 9 200 TEU集装箱船储罐设计参数

燃料罐的布置以安全性为主,从现有的设计可知,大部分集装箱运输船的燃料舱都布置在船体内,减小集装箱位的损失。如图2所示,目标船9 200 TEU集装箱船即采用船内卧式布置方案,但是布置在船体内部,具有一定的风险,比如当船舶发生搁浅或触礁时容易破坏船体,增加天然气泄漏的危险,所以要配备相应的隔离区、防爆装置、专用通风系统和控制器等设备[3]。

3 双燃料主机选型

液化天然气(LNG)作为清洁能源已经用作船舶燃料,其优势在于排烟中 NOX含量将减少约80%~90%,SOX颗粒杂质接近零排放,CO2排放减少约 20%~30%。使用天然气作为燃料的柴油发动机,完全能满足IMO Tier III的要求,所以采用天然气作为主机燃料既符合排放要求,同时也降低了运营成本。对9 200 TEU集装箱运输船来说,采用的是低压双燃料柴油机机械推进的方式。

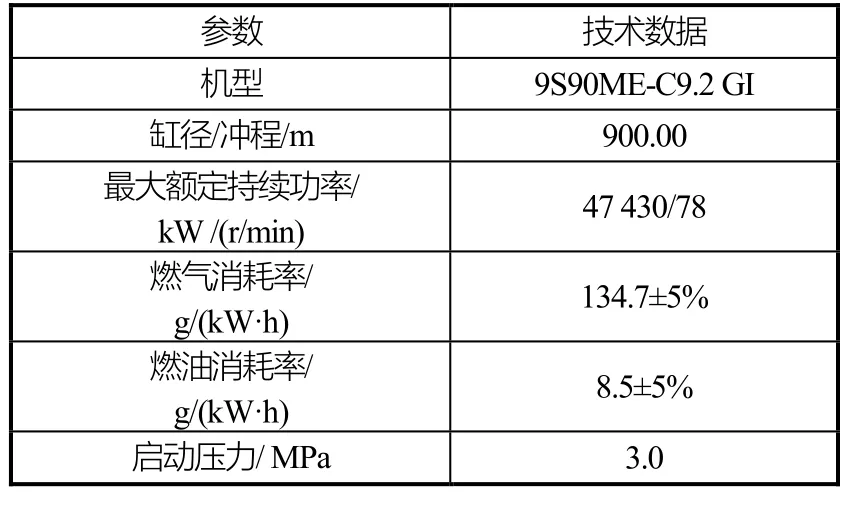

考虑该船负荷较大,所以采用MAN公司提供的高压双燃料低速发动机9S90ME-C9.2GI。ME-GI型机能够燃烧任何比例的天然气和柴油,可以作为LNG船和大型集装箱船等多种商用船舶的主机。且主机采用双燃料低速机具有油耗小、成本低、满足主机功率大的特点。但是,该机型需要燃气以高压33 MPa喷入,供气系统需要配备专门的Burckhardt Laby-GI型高压压缩机或高压泵系统,以达到所需的压力和温度,表3为双燃料主机的技术参数。

表3 高压双燃料主机技术参数

4 供气系统设计和设备配置分析

4.1 9 200 TEU供气系统的设计方案

9 200 TEU集装箱运输船的LNG储罐采用C型罐,其具有一定的承压能力,但是会产生一定量的蒸发气(BOG,按蒸发率0.3%/天计算),每天产生约10.5 t蒸发气。对于该船来说需要处理BOG,将BOG作为燃料是经济环保的处理方法,既可以节省燃油,又可以避免使用燃烧装置(GCU)而产生燃料浪费,或省去使用再液化装置的成本和耗能[4]。所以供气系统中需要配备BOG压缩机和输送管路将蒸发气送入辅机燃烧。

另外,该船的主机型号为 MAN公司提供的9S90ME-C9.2 GI双燃料发动机,低速型高压供气主机,进气压力为 25 MPa~33 MPa,进气温度为0℃~45℃;发电机为瓦锡兰公司提供的 WARTSILA 9L34DF双燃料发电机,进气压力为0.5 MPa~0.7 MPa,进气温度为0℃~60℃。主机在最大输出功率下,需要的供气量为6.7 t/h,根据BOG蒸发量约0.5 t/h,可以得出主辅机所需的供气量约为6.2 t/h,所以在LNG储气罐底部设置液泵将LNG输入汽化器中进行气化。

主机进气需高压,所以要在高压供气系统中设置Burckhardt Laby-GI型高压压缩机或高压泵,由于高压压缩机系统较高压泵系统尺寸大,初期投资高,所以高压供气系统选用高压泵作为LNG升压装置。供气系统中发电机组供气为低压,进气压力为0.5 MPa,进气温度为45℃,辅机供气量计算约为2.7 t/h,所以需要另外一台汽化器将LNG液体气化后送入发电机组燃烧。

而且,为防止加热介质在汽化器中的换热过程中发生冻结,加热器和汽化器中通常采用乙二醇水溶液作为中间加热介质,而乙二醇水溶液则通过换热器由船上的蒸汽加热系统或者缸套水进行加热[5]。此外,考虑到管路的超压问题,会设置排气装置进行稳压,管路中会设置温度和压力传感器,用来检测 LNG液体和气体的压力温度,保证进入发动机和发电机之前的供气系统处于安全运行状态。

综合以上分析,9 200 TEU集装箱船采用双燃料高低压混合供气系统方案,如图3所示。该供气系统中的主要机械设备包括:BOG压缩机、LNG气化器、换热器、缓冲罐、LNG输送泵、高压泵和天然气阀装置等。系统中将BOG和LNG蒸发气混合加热后供给发电机燃烧,既节约了燃料又降低了成本;而且系统中省去了压缩机的高昂费用,降低了该供气系统的成本和尺寸,适用于大型集装箱运输船舶的特点。

图3 9 200 TEU双燃料集装箱船供气系统原理图

4.2 双燃料供气系统设计参数

本船的双燃料供气系统热力计算参数设定如表4所示。

4.3 供气系统的数学模型

本船供气系统中主要设备数学模型如表5所示。

表4 双燃料供气系统运行参数设定

4.4 计算结果

通过对 LNG双燃料供气系统的热力计算,主要得到低压和高压供气系统中的汽化器和换热器的热负荷以及各换热管路的流量。

按不同换热设备对热负荷和流量进行汇总,结果如表6所示。

表6 双燃料供气系统换热设备的热负荷和流量汇总

5 结论

本文分析了9 200 TEU的LNG双燃料供气系统方案和热负荷计算,包括LNG燃料舱的选型、LNG燃料舱布置、双燃料主机的选型、供气系统的设计和热负荷计算。提供了可行的供气方案,并通过热负荷计算分析得出其中主要机械设备的参数配置,包括设备的功率和流量等参数。可以充分掌握系统中各个设备的运行参数和状态,从而更好地对供气系统进行分析、选型、控制等研究。