预应力锚杆疲劳寿命研究

王旺球,李莎莎,王 丹

(1.中国船舶重工集团公司第七一三研究所,郑州 450015;2.湖北三江航天红林探控有限公司,湖北孝感 432000)

0 引言

高强度预应力锚杆通过与混凝土的锚固自锁作用和整体预应力张拉技术,确保风机基础拥有较强的抗拉、抗压和抗弯能力,从而将风机塔筒紧紧地固定在风机基础之上,满足塔筒和风机叶轮工作时产生的复杂载荷工况,为风力发电机组的稳定运行提供安全可靠的基础保障。风机塔筒和叶轮组成的钢结构传至风机基础的载荷为低频往复拉伸载荷,在运行年限内各构件都要承受不间断的数十万次的往复动载,这一点不同于任何其他土建结构的荷载工况。预应力锚杆均是一次性构件,无法更换,所以对材料力学性能要求甚高,预应力锚杆不仅要满足在荷载工况下的强度要求,也要满足疲劳荷载要求。本文以某型预应力锚杆为例,测定锚杆材料的疲劳S-N曲线,计算材料的疲劳极限,同时分析锚杆实际工作载荷,对锚杆产品组成的螺纹连接副进行了疲劳试验,为锚杆的疲劳寿命设计提供数据支撑。

1 疲劳破坏特点

机械零件疲劳破坏时并无明显的宏观塑性变形,断裂前没有明显预兆,而是突然地破坏。即使一个在静载下有大量塑性变形的塑性材料,在疲劳负荷下也显示出类似脆断的宏观特征。但是疲劳断裂和脆断不同,从宏观断口上可以看出疲劳裂纹缓慢扩展的过程,呈现贝壳状条痕,而从微观的电子断口金相中可以看出疲劳裂纹尖端有明显的塑性变形以及裂纹每周扩展的距离。引起疲劳断裂的应力很低,常常低于静载时的屈服强度。这是因为疲劳破坏是从局部薄弱地区开始的,这些地区的应力集中很高,这可能是由于缺口、沟槽或零件的几何形状而造成的应力集中,或者是由于材料的内部缺陷而造成。疲劳裂纹在局部地区形成后,经过很多周次的循环,逐渐扩展到余下的截面不再能承受该负荷时便突然断裂。疲劳破坏能清楚地显示出裂纹的发生、扩展和最后断裂三个组成部分。现今的疲劳测试技术已经能揭示疲劳裂纹扩展的不同阶段,伴随着断裂力学的引入,在零件设计时,已经可以对疲劳寿命进行预测。

2 锚杆材料疲劳S-N曲线和疲劳极限

2.1 试验方法

《金属材料 疲劳试验 轴向力控制方法》(GB/T 3075—2008)规定了室温下金属材料试样轴向等幅力控制疲劳试验的方法,可以用来获取金属材料的疲劳S-N曲线。S-N法主要要求零件有无限寿命或寿命很长,因而应用在零件受很低的应力幅或变幅,零件的破断周次很高,一般大于105周次,零件主要只发生弹性变形,亦即所谓高周疲劳的情况。加工标准试样,设计不同的应力水平进行疲劳试验时,及不断降载时,试样的破断周次不断增加,若在某应力下107次仍不断裂,即可认为此应力低于疲劳极限。对于一般低、中强度钢,当σ b<1 400 MPa时,如能经受住107次疲劳试验而不发生疲劳断裂,就可凭经验认为永不断裂,相应地不发生断裂的最高应力称为疲劳极限。

2.2 试验条件

以某型锚杆为例,在进行疲劳试验前,依据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)测试了锚杆的力学性能,试验结果如表1所示。

表1 锚杆力学性能测试结果

为测定锚杆材料的疲劳性能,依据《金属材料疲劳试验轴向力控制方法》(GB/T 3075—2008)的要求,加工了一定数量的标准圆形疲劳试样,测定不同应力幅下的材料疲劳寿命,试样结构尺寸如图1所示。根据表1的锚杆力学性测试结果,拟定的应力幅为600 MPa、500 MPa、400 MPa、300 MPa、200 MPa、100 MPa,应力比为-1。选用载荷为300 kN的高频拉伸疲劳试验机进行试验,试验频率为80 Hz,试验温度为19.5℃~20.6℃,设定1 500万次的疲劳循环次数,如达到设定的循环次数,试验自动停止,如未达到设定的循环次数,记录实际循环次数。

图1 锚杆疲劳试样(单位:mm)

2.2 试验情况

在中钢集团郑州金属制品研究院材料实验室进行了7组锚杆材料疲劳试验,试验情况如表2所示。应力水平为±400 MPa、500 MPa、600 MPa的疲劳试样在进行疲劳试验时,试样有明显的发热现象,经受几万次或十几万疲劳载荷之后,试样表面变色,试样断裂,试验自动中止,试验之后的疲劳试样如图2所示。应力水平为±100 MPa、200 MPa、300 MPa的试样在经受1 500万次疲劳试验之后,试样表面完好。根据疲劳试验结果,绘制锚杆材料疲劳S-N曲线,如图3所示。

表2 锚杆材料疲劳试验情况汇总表

图2 ±600 MPa锚杆材料疲劳试验情况

图3 锚杆材料S-N曲线

2.3 试验分析

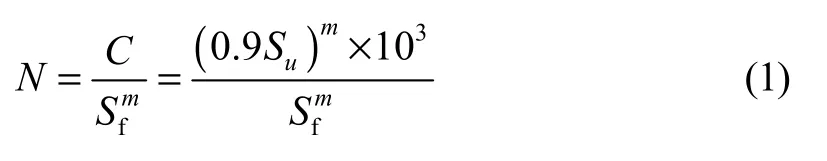

由表1可知,锚杆材料的实测极限抗拉强度Su最小为936 MPa,当承受拉压循环载荷时,由经验公式可估算其疲劳极限Sf为:

可知在对称循环(应力比R=-1,平均应力Sm为0的)条件下,应力幅值为327.6 MPa时,锚杆材料的疲劳寿命可达107次,这与锚杆材料的疲劳S-N曲线也是吻合的,说明试验测试数据可信。

3 螺纹连接副疲劳寿命

3.1 疲劳寿命特点

由于试验方法的限制,致使S-N曲线以及用它作为疲劳抗力的指标,具有某些局限性,没有把疲劳裂纹的发生和扩展区别开来,没能揭示出疲劳裂纹扩展的各个阶段,致使对实际零件的疲劳寿命难以作出定量的预测。锚杆和螺母组成的螺纹连接副的疲劳破坏和寿命不同于标准疲劳试样,这是因为疲劳破坏是从局部薄弱地区开始的,这些地区的应力集中很高,这可能是由于缺口、沟槽或零件的几何形状而造成的应力集中,或者是由于材料的内部缺陷而造成,因此对锚杆和螺母实际产品组成的螺纹连接副进行疲劳试验。

3.2 锚杆载荷分析

以某型风机基础为例,锚杆的初始预应力为660 kN,在各种工况下,锚杆的拉伸载荷如表3所示。

表3 各种工况下的锚杆拉伸载荷

3.3 试验测试条件

为测定锚杆产品螺纹连接副的疲劳性能,设计制造专用工装夹具,加工长度为600 mm长的锚杆,两端螺纹长分别为200 mm,根据表3所示的锚杆载荷分析结果,选定不同的应力水平,测定锚杆产品螺纹连接副在规定应力幅下的疲劳寿命,试验原理如图4所示。选用载荷为1 000 kN的低频拉伸疲劳试验机进行试验,试验频率为6 Hz,试验温度为19.5℃~20.6℃,设定200万次或1 000万次的疲劳循环次数,如达到设定的循环次数,试验自动停止,如未达到设定的循环次数,记录实际循环次数。

图4 锚杆产品螺纹连接副疲劳试验原理(单位:mm)

3.4 试验结果与分析

在中钢集团郑州金属制品研究院材料实验室采用低频疲劳试验机进行锚杆产品螺纹连接副进行疲劳试验,共进行了6组试验,试验结果如表4所示。

表4 锚杆螺纹连接副低频疲劳试验情况

从表4可以看出,其中试验序号1和试验序号5的疲劳试验疲劳应力水平为(470±110) MPa和(450±40) MPa,在经受104万次、110万次疲劳载荷之后,锚杆螺纹处断裂,螺母完好,如图5所示。两组试验的锚杆螺纹处疲劳断口如图6所示,可以看到,疲劳断口明显地分为两个区域:较为光滑的裂纹扩展区和较为粗糙的断裂区。裂纹形成后,交变应力使裂纹的两侧时而张开时而闭合,相互挤压反复研磨,光滑区就是这样形成的,载荷的间断和大小的变化,在光滑区留下多条裂纹前沿线,至于粗糙的断裂区,则是最后突然断裂形成的。

图5 锚杆螺纹连接副疲劳断口位置

图6 锚杆104万次和110万次断裂后的疲劳断口

以试验序号1所述的应力水平为例,结合疲劳试验测试的设定条件,根据实测锚杆材料的疲劳极限,可由经验公式计算疲劳寿命:

式中:m为系数,m=7.314;Su为材料的抗拉极限强度,Su=936 MPa;Sf为材料的疲劳极限强度,Sf=327 MPa。

计算得N=101万次,与试验结果104万次吻合。

锚杆产品螺纹连接副在(450±20) MPa的应力水平下,可以经受200万次或1 000万次的疲劳载荷,说明锚杆风机基础实际工况下能够达到1 000万次的疲劳寿命,可以满足风机基础的总寿命要求。(450±40) MPa的两组疲劳试验,其中一组试验在110万次试验时试样断裂,另一组在经受200万次试验后试样表面正常,说明该种应力水平下的疲劳寿命具有不稳定性,与锚杆产品螺纹加工状态和表面质量等因素有关,锚杆在该种载荷下长时间运行存在一定风险。

4 结论

本文针对预应力锚杆的使用工况,首先测定了锚杆材料的疲劳S-N曲线,得到了材料的疲劳极限,并针对锚杆产品螺纹连接副进行了疲劳试验,结论如下:

1)锚杆材料疲劳试验表明,锚杆材料的疲劳极限约为300 MPa,与理论计算值327.6 MPa十分吻合。

2)锚杆产品螺纹连接副,在应力水平450±20 MPa的工况下可以经受200万次或1 000万次的疲劳载荷,说明锚杆在风机基础实际工况下可以达到1 000万次的疲劳寿命,可以满足风机基础的总寿命要求。

3)疲劳试验结果表明,预应力锚杆必须首先保证材料力学性能要求,且有一定余量。预应力锚杆施工时,必须严格控制张拉力,其初始预应力一般不得超过公称规定非比例延伸强度Rp0.2的70%。

4)锚杆产品螺纹连接副的疲劳断裂试验表明,应严格控制锚杆原材料表面质量,零件表面不得有裂纹、结疤、折叠及夹杂等缺陷,原材料应进行探伤。

5)本文所述的疲劳试验方法可用于预应力锚杆或类似结构的疲劳寿命预测和疲劳性能评估。