基于CFD的某商用车发动机舱的改进设计

王露阳, 王良模, 邹小俊, 谢桃新, 张汤赟

(1. 南京理工大学 机械工程学院, 江苏 南京 210094; 2. 南京依维柯汽车有限公司, 江苏 南京 210028)

汽车发动机舱内布置有进排气系统、传动系统、冷却系统、复杂的管路线束和发动机等高温热源.舱内复杂的元件布置导致了发动机舱散热困难.发动机舱内温度过高会加剧发动机的磨损,严重时还会引起自燃.近年来,随着人们对汽车动力性、舒适性以及安全性的要求越来越高,汽车发动机舱内的元件布置也越来越紧凑[1],这给发动机舱的散热带来了更大的挑战,因此发动机舱的散热问题在新车型开发过程中越来越被关注.

文献[2]通过试验方法测量了不同风扇转速下发动机舱内各个冷却部件的对流换热情况和辐射的通量,研究了发动机舱的散热情况.文献[3]运用CFD方法通过耦合发动机冷却回路和空调回路研究了发动机舱整体传热过程和散热情况.国内的研究者主要通过内外流耦合的方法得到发动机舱内的流场与温度场分布.文献[4-5]分别对忽略辐射与考虑辐射2种情况进行了分析对比. 文献[6]通过三维与一维联合仿真的方法对后置式发动机舱散热问题进行了研究.

笔者针对某商用车的原型车在怠速工况下暴露出的发动机舱温度偏高的问题,运用STAR-CCM+软件进行三维仿真,得到怠速工况下的流场与温度场分布情况,分析发动机舱内是否存在热回流、滞留现象以及高温热损害区域,找出产生热回流和高温区域的原因.根据具体原因提出改进方案,为样车的发动机舱布置提供参考依据.

1 模型建立与数值计算

1.1 换热器模型

散热器、冷凝器、中冷器的内部都是复杂细密的翅片结构,要真实地捕捉其内部流动需要很小的网格尺寸,这将大大降低计算效率,也不符合工程应用的实际情况.热交换器在计算时只是用来模拟空气流过内部被加热的过程,而对于冷凝器和散热器则忽略内部冷却液流动及温度下降对流场和温度场的影响,只考虑单一流体(空气)对流场与温度场的影响.3种换热器本身的结构特性决定了冷却空气流过内部时会有一定的速度衰减和压力损失,从它们对速度场的影响的角度简化为具有一定阻尼和厚度的多孔介质薄膜;从它对温度场影响的角度将热交换器简单地看作是单一流体换热器,赋予一定的散热量.

多孔介质模型的压降损失遵循Darcy定律[7]:

(1)

式中:Δp为压降;ΔL为多孔介质薄膜厚度;δi惯性阻尼系数;δj为黏性阻尼系数;va为空气流速.

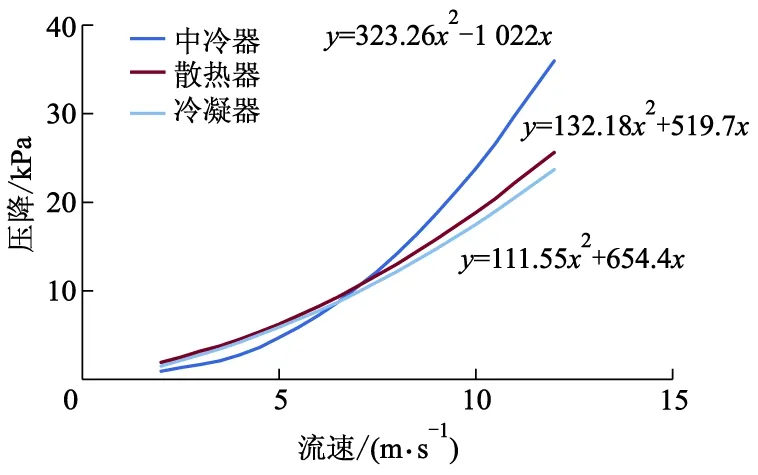

由散热器、冷凝器、中冷器气侧的台架试验数据,通过多项式拟合得到三者在流动方向上的δi和δj这2个系数来表征空气通过多孔介质模型的压力损失与阻尼作用.冷却模块气侧的流速与压降的关系如图1所示.

图1 冷却部件迎面流速与压降的关系

1.2 风扇模型

计算流体力学中模拟风扇旋转效应的方法主要有3种,即旋转参考坐标系法(moving reference frame,MRF)、滑移网格法(rigid body)和风扇动量源法(fan momentum source).文中采用MRF法来模拟冷却风扇的旋转效应,MRF法的核心思想是将旋转区域单独分割开来设定局部坐标系,计算时网格并非真实运动而是通过旋转局部坐标系产生离心力和哥氏作用力从而达到风扇旋转的效果.在MRF模型中旋转坐标系与绝对坐标系之间的速度关系[5]为

v=vr+ω×s,

(2)

式中:v为绝对速度矢量;vr为相对速度矢量;ω为旋转角速度矢量;s为相对矢量位置.

在保证工程计算精度的条件下,MRF法与其他2种方法相比具有简单、高效的优势.不同工况下只需设定参考坐标系的旋转角速度和方向就可以模拟风扇不同转速下的旋转效应.

1.3 网格划分

研究的重点是发动机舱内的空气流动与温度分布情况,因此,取车头部分为计算模型.机舱内的零件布置非常复杂,须对舱内部件做适当简化[8],忽略直径较小的管线,去除不重要的特征.简化后的机舱模型包括发动机及其附件、变速器、冷凝器、中冷器、散热器、风扇、蓄电池、进气系统、进气格栅、保险杠和轮胎等.

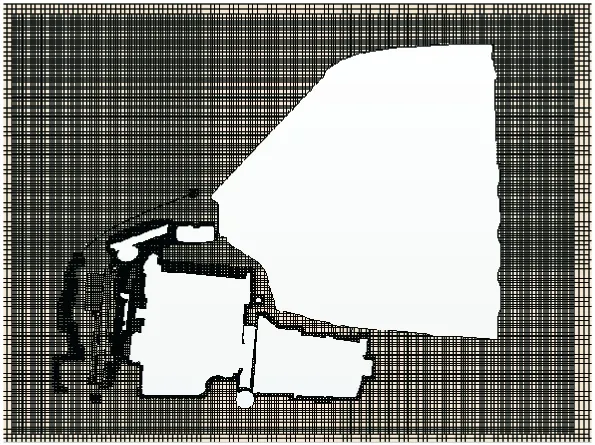

由于采用了发动机舱内外流耦合计算的方法,为真实地模拟汽车在实际道路上行驶时机舱内的流动情况,需要添加外部计算域来模拟实际的外部环境.计算域采用规则的长方体,车前取4倍车长,车后取8倍车长,宽取5倍车宽,高取4倍车高.考虑到计算机的计算能力,同时为了提高计算效率、节省计算时间,对流动的重点区域,如进气格栅、冷却模块等部位进行局部加密,近壁面区域采用细密的网格以适用壁面函数来描述近壁面的流动情况,故在近壁面生成3层共3 mm的边界层网格,对其他区域则采用较大的网格尺寸.在空间区域生成trimmed六面体非结构化网格,体网格数量约1 100万个,发动机舱部分体网格如图2所示.

图2 发动机舱部分体网格模型

1.4 边界条件设定

边界条件设定关系到整个流场能否收敛,是CFD分析中十分重要的一部分.发动机舱内的热流场主要由空气流动以及与发动机舱内的热源进行对流换热产生,因此计算中主要运用了流动边界和热边界2种边界条件,这2种边界条件包括流动变量和热变量在边界处的值.

1.4.1 流动边界条件

计算中主要采用速度入口、压力出口和壁面3种流动边界条件,分别用于定义计算域的入口、出口和速度为0的边界[9].计算域的速度进口描述发动机前端来流方向上的空气流动,流动的速度设定为每个工况下对应的车速.由于流量守恒,因此将计算域的出口设置为压力出口,其值为相对于大气压的静压值.地面设置为无滑移壁面边界条件,以模拟气流与地面的摩擦作用,其他车身表面采用壁面边界条件.

1.4.2 热边界条件

发动机舱内热环境相对复杂,主要采用体积热源、温度壁面和热对流3种换热边界.计算中将前端冷却模块的3种换热器简化为具有一定阻尼的体积热源,赋予其一定的散热量.另外,发动机在工作时燃料燃烧产生大量的热量是形成机舱内热环境的另一重要原因,这些热源的温度辐射也必须重点考虑.发动机、变速器等发热体采用温度壁面的边界条件,试验中实际测得的发动机及变速器不同区域的温度值作为边界输入.

1.5 数值计算

该车的日常行驶车速都在100 km·h-1以下,空气流进发动机舱后经过各部件的阻碍作用,其流速远远小于声音的传播速度,空气在流动过程中密度几乎不变,所以在计算时可以把空气当作不可压缩流体处理[10].由于机舱内结构复杂,部件众多,空气在流动中容易形成大量的涡流,根据工程经验选用标准的k-ε方程湍流模型,流场计算采用分离式的压力修正法进行迭代计算.另外,发动机、涡轮增压器等发热部件的热辐射也是形成机舱热环境的重要原因,根据文献[4]的结论,忽略辐射作用会过高预测前端热空气的温度,所以在进行温度场计算时考虑这些高温热源的辐射作用.

2 怠速工况下发动机舱的分析

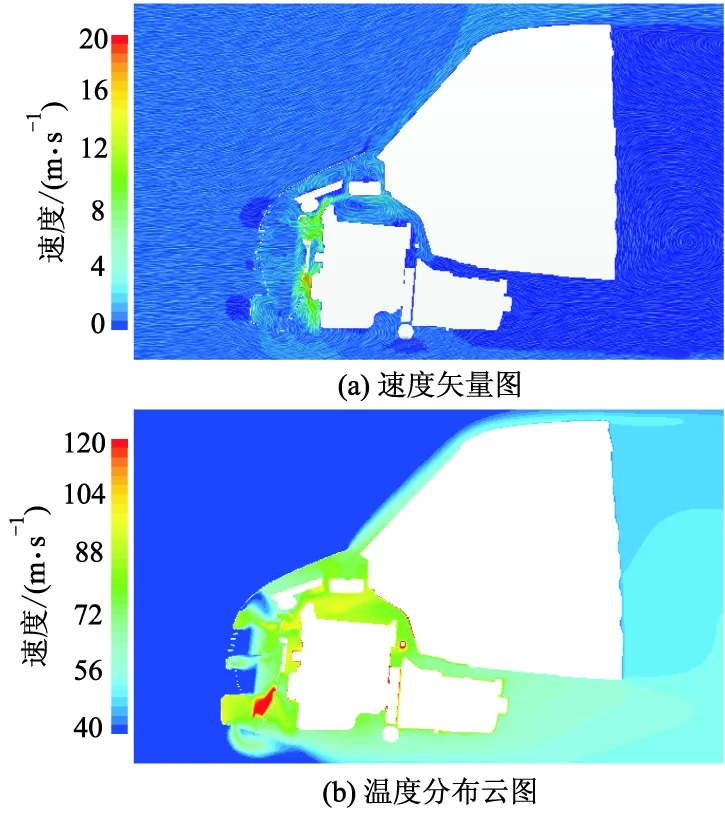

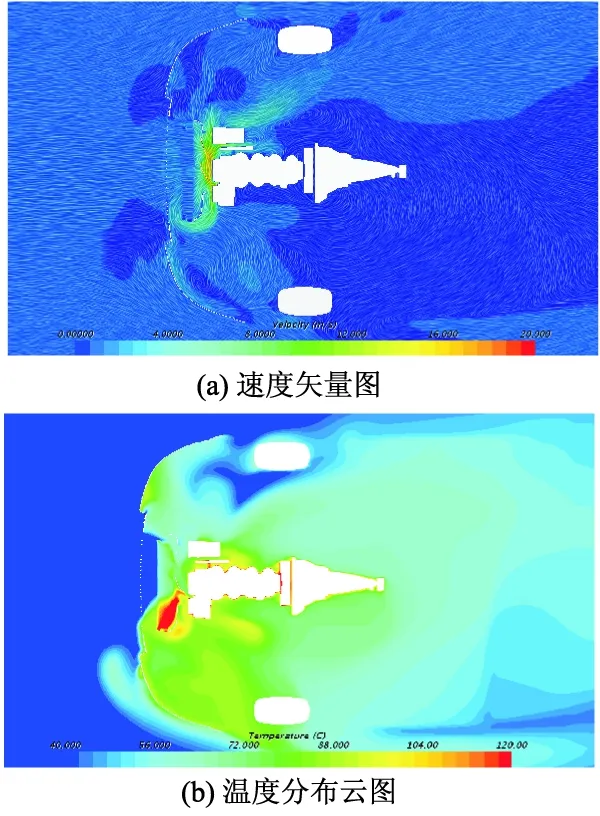

在怠速工况下,外界的空气流速接近于0,周围的环境温度设定为40 ℃,因此该工况条件下发动机舱内的空气流动主要由散热器后方的曲轴风扇旋转产生的抽吸作用而引发,机舱内大部分区域的流场速度较低,此时应重点分析该工况下是否存在热滞留和热回流现象.为了更加直观分析发动机舱内速度场和温度场分布情况,选取汽车纵向对称截面y=0 m和分别经过冷却模块、动力总成中部的z=0.3 m这2个截面进行分析.

怠速工况时,y=0 m截面上的速度矢量和温度分布云图如图3所示,外界冷却空气在风扇的抽吸作用下主要经过前端中部的2个进气格栅进入机舱内,上部分气流经中冷器、散热器整流后再经过冷却风扇的加速作用将加热后的热空气吹向发动机上半部分,在风扇与发动机之间的区域形成了较强的涡流,造成了该区域热量集中的现象,温度相比其他区域也高一点;由于从风扇出口吹出去的气流主要沿着发动机前侧壁面向下运动,而流向发动机顶部的气流量较小,造成发动机顶端与发动机盖下方区域的空气在此处滞留,发动机的高温辐射对滞留的气流持续加热,因而这部分区域温度也较高.

图3 怠速工况时,y=0 m截面上的速度矢量和温度分布云图

中下部分的气流则经过冷凝器、散热器冷却风扇,将热空气吹向发动机缸体部分,该部分热气流在经过发动机缸体壁面的撞击后沿着壁面向下流动,热气流比较密集,表现为局部的热量堆积.此外,在散热器出风口与风扇护风罩下部区域之间也存在涡流现象,造成了冷凝器下端出现了高温热害,最高温度达到了120 ℃左右,严重影响了冷凝器的散热性能,这与原型车在怠速工况下暴露出来的问题相符合.热空气的回流加上散热器的热辐射是造成冷凝器下端高温出现的主要原因.风扇中间区域由于该部分气流流速明显高于周围气流的流速,这部分气流带走了大部分前端冷却模块散发的热量,相应地,该部分的温度也高一些.

从图3b可以看出,y=0 m对称截面的温度分布云图显示前保险杠内的温度明显高于其周围环境温度,说明在前保险杠内这块区域出现了热量聚集的现象.

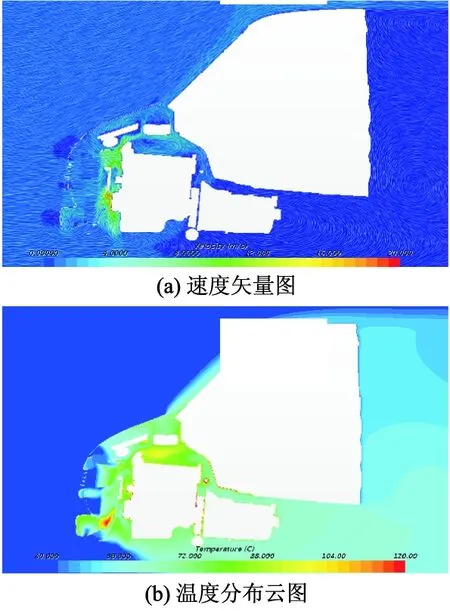

怠速工况时,z=0.3 m截面上的速度矢量和温度分布云图如图4所示.从图4a可以看出:冷却空气经过风扇之后向发动机左右两侧的扩散呈不对称分布,发动机右侧的气流速度高于左侧区域的气流速度,因此左侧区域的温度也低于右侧区域的温度;经过风扇加速后的热气流被吹向发动机前侧壁面,部分气流受到发动机壁面撞击后又回流到前端冷却模块的左侧造成了二次加热,因此冷却模块左侧区域的温度要明显高于右侧区域,并在冷凝器的左端形成了高温热害.

图4 怠速工况时,z=0.3 m截面上的速度矢量和温度分布云图

3 改进方案及方案验证

3.1 改进方案

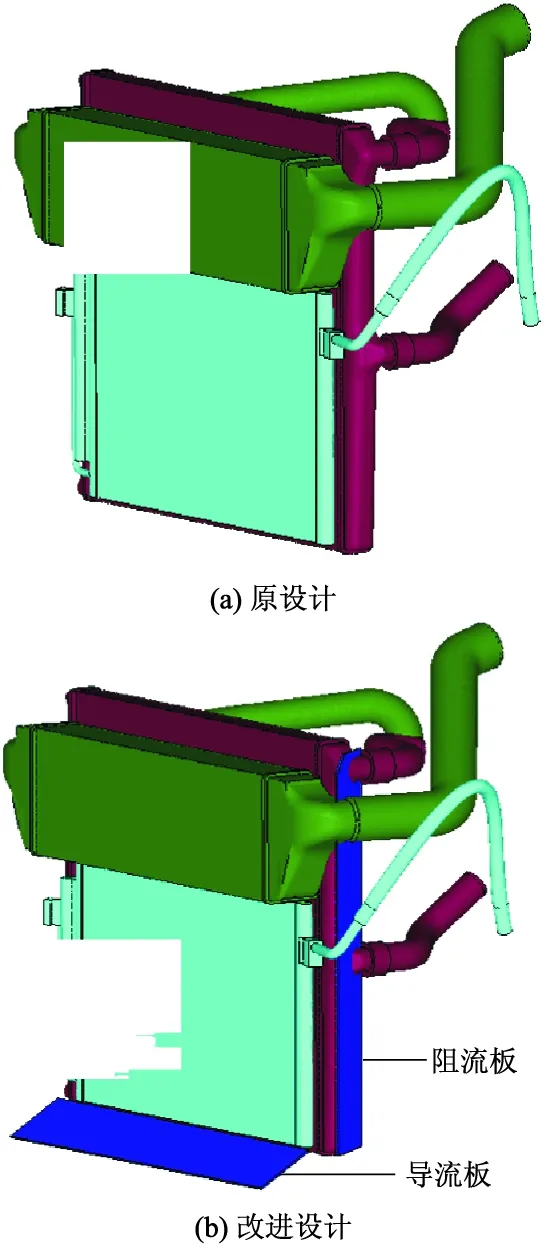

怠速工况下发动机舱冷却模块周围存在严重的涡流、回流以及高温辐射现象,机舱整体环境温度偏高.为改善发动机前端冷却模块的散热效果,对原型车发动机舱的结构进行如下改进: ① 在冷凝器和散热器下端增加导流板,提高下方进风面的进气量同时减少冷凝器下方的热空气回流; ② 散热器左侧增加阻流板,防止被发动机壁面撞击的气流回流到散热器和冷凝器左侧.

按照相同的参数设置计算条件,重新计算分析结构改动对冷却模块散热产生的影响.计算结果表明单独采用任何一种方法对改善散热效果比较有限.综合考虑成本和发动机舱内的空间布局等条件,采取2种方法相结合的改进方案:在散热器和冷凝器左右两侧增加阻流板,同时在冷凝器下部增加导流板.导流板的作用一方面阻挡从冷凝器下端回流到前方的热空气,另一方面用来增加冷凝器和散热器的进气量,改善其散热效果.

3.2 改进方案验证

改进设计与原设计方案对比如图5所示.由于其他工况下机舱整体热环境较好,故以下的方案验证只针对问题较为严重的怠速工况,通过分析改进结构后的舱内流场与温度场的分布来验证改进方案对怠速工况下机舱散热性能的影响,得到的速度与温度分布分别如图6,7所示.

图5 方案对比

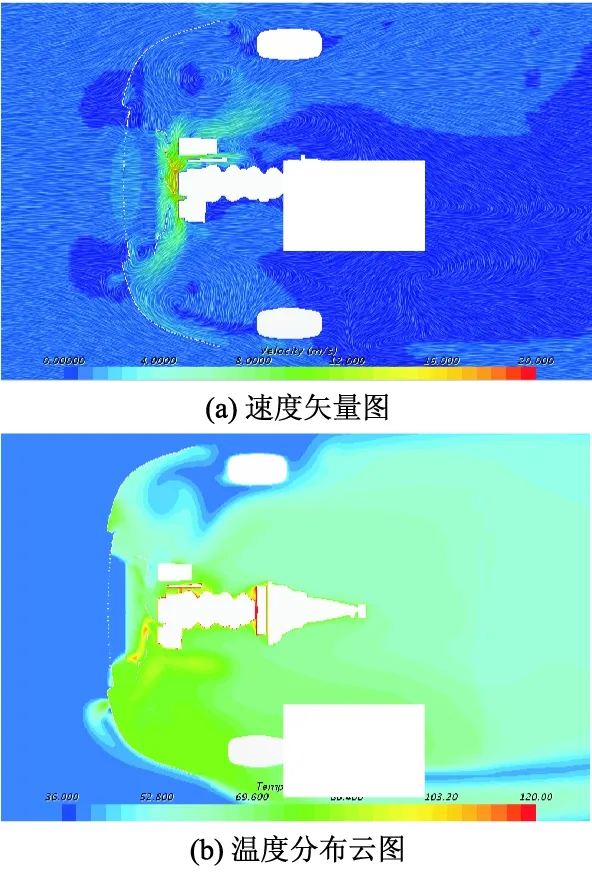

图6 改进方案,怠速工况时,y=0 m截面

图7 改进方案,怠速工况时,z=0.3 m截面

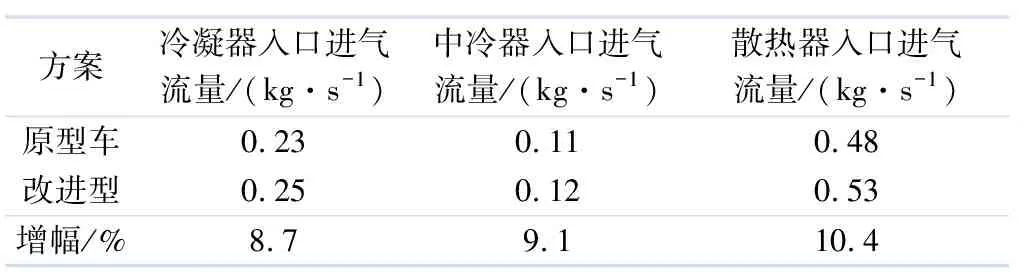

从图6,7可以看出: 在冷却模块下端增加导流板以及侧边增加阻流板以后,有效阻止了被加热的空气再次回流到冷却模块的下方和侧边,消除了冷凝器左端的高温热害现象.对比分析图3,4,6,7的温度云图可以发现,冷却模块的高温区域的面积明显缩小,温度下降也比较明显,说明导流板的作用很明显.从冷却模块的进出气面的温度及进气流量的角度分析可知,增加阻流板与导流板对改善冷凝器和散热器的散热特性效果十分明显.怠速工况下2种方案的散热特性比较如表1所示,冷凝器的进出气面温度分别下降了14.1,16.2 ℃,下降幅度分别为20.9%,17.1%.散热器的进出气面温度则分别下降了12.1,13.0 ℃,下降幅度分别为14.5%,13.8%.改进结构在减少热空气回流到冷却模块前端的同时增加了外界冷却空气进入冷却模块的流量.怠速工况下2种方案进气流量比较如表2所示,与原型车相比,增加阻流板和导流板后冷凝器、中冷器以及散热器的进气量分别增加了8.7%,9.1%,10.4%.进气量增加意味着冷却空气可以带走更多的热量,所以冷却模块的散热功率也会相应增加,可以有效改善冷却模块的散热性能以及机舱整体散热环境.

表1 怠速工况下2种方案的散热特性比较

表2 怠速工况下2种方案进气流量比较

4 结 论

怠速工况下机舱内的空气流动主要由风扇的抽吸作用而引发,此时热空气回流并对冷却模块进行循环加热是造成该工况下发动舱温度偏高的主要原因;在冷却模块侧边增加阻流板可以有效阻断热空气从发动机壁面回流到冷却模块左端,避免了热空气对其循环加热,从而解决了发动机舱温度偏高的问题;冷却模块下端的导流板一方面起到了阻断从保险杠下部回流到冷凝器前端的热空气,另一方面起到了增加冷凝器与散热器进气量的作用,改善了两者的散热性能.