彩色反射式沥青路面涂层的路用性能

张争奇, 张世豪, 郭大同, 李柳林

(1. 长安大学 特殊地区公路工程教育部重点实验室, 陕西 西安 710064; 2. 中国民航机场建设集团公司西北分公司, 陕西 西安 710075; 3. 河北省唐山市交通运输局, 河北 唐山 063000)

沥青路面色泽黑,吸热性强,应用面积大,其对太阳短波辐射的吸收率达到80%~95%[1].沥青路面结构可吸收存储大量的太阳能,造成路面温度远高于近地大气温度,最高可达70 ℃.沥青路面温度过高将会引起车辙、热岛效应和冻土路基的冻融循环等病害.目前为防治沥青路面车辙病害,主要采用改性沥青和掺加纤维稳定剂、使用骨架密实型结构及性能优良的集料、合理控制沥青用量等方法.为缓解热岛效应,多采用遮热式、热阻式和保水式路面等方法.为保护冻土路基免受冻融循环的破坏,主要采用遮阳棚、抛石路堤和通风管路堤等方式改善冻土环境.以上措施多为被动式治理,工程量巨大,成本高,且治理效果不理想.由于沥青路面对太阳辐射的吸收率和反射率对路表温度影响较大,吸收率每降低或者反射率每升高10%,路表温度可以降低约4 ℃[2].

热反射路面通过提高路表面热反射率将太阳热辐射反射至外部环境,从而降低道路表面及其内部温度[3].文献[4]以聚丙乙基树脂为成膜基质、以二氧化钛和炭黑为辅助成膜物质制备太阳热反射涂层,研究表明路表面温度最大降幅可达12.5 ℃,推荐了太阳热反射涂层配比,即TiO2和C的质量分数分别为15.0%和0.5%.文献[5]采用改性双酚A型环氧树脂作为涂层基底、金红石型TiO2作为反射填料所制备的热反射涂层,室内模拟表面降温可达18~25 ℃,基于造价和降温效果推荐涂层最佳用量为0.6 kg·m-2.文献[6]利用环氧树脂和粉碎后的废弃砂石料制成热反射涂层,可以降低沥青路表面温度4.4 ℃.文献[7]研究发现,在OGFC路面大空隙中灌入水泥胶浆所形成的浅色路面,可降低路表面温度约14 ℃.

以上反射式降温路面的研究多是测试其在室内模拟光照环境下的降温幅度,然后根据降温幅度间接预估其抗车辙和缓解热岛效应的路用效果,并未对降温路面在变温条件下的降温效果进行量化研究分析,其间接评价结果缺乏说服力.再者,现今大部分反射填料主要是靠自身白色起到反射可见光的效果,但是如果直接将白色涂层大面积涂覆于道路表面会造成严重的眩光现象,极易使驾驶人员产生视觉疲劳而导致交通事故[8].另外,研发的反射式涂层大多降低了路面的抗滑性能,且涂层不抗磨耗,耐久性差.

基于此,以彩色反射式沥青路面涂层为研究对象,首先通过试验比选得出反射填料和颜色填料的最佳掺量,然后利用摆式摩擦仪和四轮磨耗仪对抗滑和抗磨耗性能进行测试,最后基于路面功能需求,提出彩色反射式沥青路面涂层的精细化设计思想与方案.

1 材料与制备工艺

1.1 反射式涂层材料组成

彩色反射式路面涂层主要由成膜基料、反射填料、颜色填料、体质填料和涂料助剂等5个部分配制而成.

1) 成膜基料.它是构成反射式涂层的主要化学物质,形成涂层的骨架结构,承受路面荷载的压力和摩擦力.路面涂层的成膜基料主要由环氧树脂、丙烯酸树脂、酚醛树脂等树脂组成.本研究中采用BS-104-2型丙烯酸树脂作为成膜基料,为无色至浅黄色透明液体,其技术指标如下:密度为1.4 g·m-3,固体成分质量分数为50%,玻璃化温度为70 ℃,pH=3~7.

2) 反射填料.它主要是提高涂层覆盖物的反射率,反射填料的折光性和粒径尺寸对涂层反射性能有直接影响[9].本研究中采用金红石型二氧化钛,为白色固体,其技术指标如下:密度为4.2 g·m-3,熔点为1 832~1 850 ℃,粒径为200~1 000 nm.

3) 颜色填料.城市道路系统常使用红色、绿色和黄色作为彩色路面颜色[10],本研究中采用氧化铁无机颜料作为颜色填料,技术指标如表1所示,其中的最低铁含量指的是Fe2O3质量分数.

表1 颜色填料技术指标

4) 体质填料.其主要作用是增强涂层材料的力学性能、耐候性、施工和易性以及路用性能[10].体质填料大多为价格低廉的工业副产品,可以起到降低涂层材料成本的作用.本研究中使用轻质碳酸钙和机制砂作为体质填料.

5) 涂料助剂.其主要作用是改善涂层的路用性能,包括平整度、均一性等,也可以改善涂层的施工和易性.涂料助剂只占涂层总质量的百分之十几,但对涂层的施工和易性、存储稳定性及成品品质有着显著的影响[11].本研究中采用的助剂主要包括润湿分散剂、稀释剂、流平剂等.涂料助剂的技术指标如表2所示.

表2 涂料助剂技术指标

1.2 反射式涂层制备工艺

涂层制备过程中,温度应控制在100 ℃左右,并使用搅拌器进行搅拌.首先将反射填料与成膜基料进行混合搅拌5 min,随之加入颜色填料混合搅拌10 min,然后加入各类助剂继续混合搅拌5 min,最后加入轻质碳酸钙混合搅拌5 min,整个制备过程共需25 min.制备完成后,利用玻璃棒引流进行一次涂刷,涂布量为0.40 kg·m-2,然后均匀撒布0.48~0.52 kg·m-2机制砂,再进行二次涂刷,涂布量为0.40 kg·m-2,常温下自然固化12 h左右[12-13].

2 反射式室内降温试验

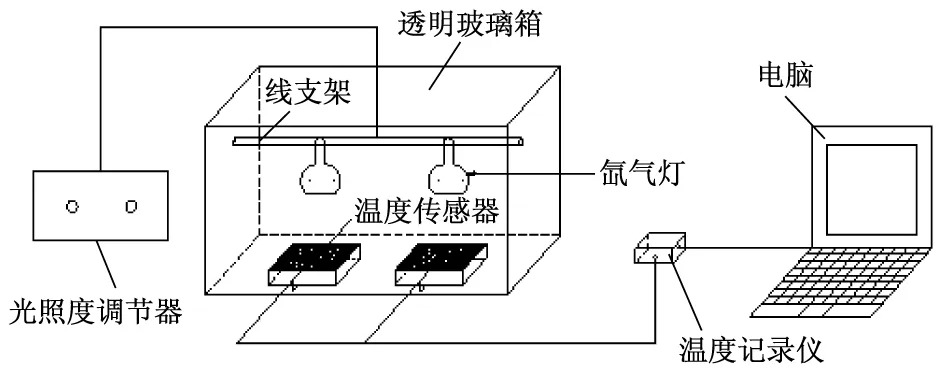

采用自主设计开发的室内光照模拟试验系统,评价不同反射涂层对路面降温效果的影响.采用轮碾法成型板式试件,尺寸为30 cm×30 cm×5 cm,成型后置于试验装置内,如图1所示.

图1 光照模拟系统装置

试验装置由光照系统(氙气灯和线支架)、温度采集系统(温度传感器、温度自动记录仪和电脑)以及透明玻璃箱(上部开口)组成,光照系统辐射强度参照路面现场全天太阳辐射强度进行等效换算为788 W·m-2.温度传感器分别布设在试件表面和底面,平面位置位于试件中心处.温度测试采用多通道温度自动记录仪记录,精度为0.1 ℃,测试频率为30 min.试验时光照时间不少于5 h,平行试验不少于2次.

2.1 最佳反射填料的确定

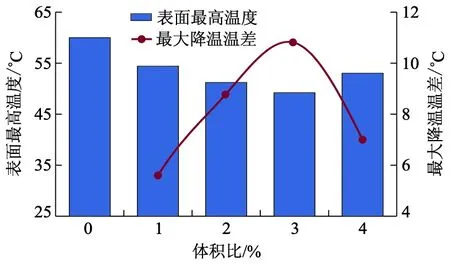

根据TiO2密度与试验所用丙烯酸树脂密度比值,初步确定反射填料与成膜基料体积比分别为0,1%,2%,3%和4%,试验中以体积比为0的正常路面作参照物.涂层厚度初步定为0.2 mm,以普通热拌沥青混合料板式试件为涂层基底,按照1.2节制备工艺,制作反射式路面涂层板式试件,经过12 h固化养护后,进行室内降温试验.通过测定不同反射填料与成膜基料体积比时的降温性能,确定反射式路面涂层中反射填料的用量范围.图2为无颜色添加涂层表面最高温度及最大降温温差随反射填料体积比变化曲线.

图2 涂层最高表面温度及温差随填料体积比变化曲线

由图2可知:最大降温温差由大至小的填料体积比排列顺序依次为3%,2%,4%和1%.当TiO2与成膜基料的体积比小于3%时,随着掺量增大,涂层降温效果愈加明显;当TiO2与成膜基料的体积比为3%时,路表最大降温值达到10.8 ℃,而当体积比大于3%时,最大降温值下降至7.0 ℃.试验结果显示反射填料掺加量存在临界值,当大于临界值时,由于反射填料与成膜基料不能很好地相容分散,不能充分发挥其反射热辐射能力,反而造成材料的浪费.基于室内降温试验结果的分析,反射式路面涂层中反射填料TiO2与成膜基料的体积比初步定为2.8%,反射填料与成膜基料体积比在该值附近,涂层降温效果可达到最优.

2.2 涂层室内降温试验

无颜色添加的反射式涂层呈现白色.虽降温效果明显,但由于其呈现白色,容易产生眩光、耀眼现象,从而导致不安全的行车环境,故对彩色反射式路面涂层的降温效果进行研究.

基于图2试验结果,反射填料TiO2掺加比例仍确定为2.8%,并初步确定颜色填料与成膜基料体积比为0,1%,2%,3%和4%,涂层厚度初步定为0.2 mm,以此分别制备红色、绿色和黄色反射式路面涂层,并涂布于板式试件上,然后进行室内降温试验.试验结果如图3所示,其中φ为体积比.

图3 反射式路面涂层的温度变化规律

由图3可知: ① 彩色涂层表面温度在光照开始1 h以内快速上升,1 h以后呈平稳趋势.白色、红色和绿色反射式涂层最大降温温差由大至小的体积比排列顺序依次为3%,2%,4%和1%,黄色反射式涂层最大温差的排列顺序依次为3%,4%,2%和1%.② 由结论① 可知,一定范围内随着颜色填料掺量增加,降温效果有所增强;但是并非颜色填料掺量越大,降温效果越好,而是存在临界值,当颜色填料体积比超过临界值,降温效果不升反降.故每种填料的用量均存在一定的范围,才能保证材料利用率达到最大化,使得涂层降温效果和经济成本达到平衡.③ 当反射填料TiO2体积比为2.8%时,红色、绿色和黄色反射式涂层路表最大降温值分别达到8.1,5.8和6.0 ℃.基于室内降温试验可知,红色、绿色和黄色颜料的体积比分别拟定为2.7%,2.6%和3.2%时,涂层降温效果达到最优.④ 各颜色涂层上表面的升温和降温速度都是先快后慢,不同颜色反射式路面涂层的降温值由低到高的排序依次为黄色、绿色、红色和白色,但是黄色和绿色涂层降温效果差别不明显,原因可能是氧化铁黄和氧化铁绿的折射率较为接近,并且二者都只是反射可见光中的单色光,故反射效果较为接近.

3 涂层对路表面功能的影响

3.1 抗滑性能

沥青路面抗滑性能与其表面构造深度存在密切关系,沥青路面表面铺覆反射式路面涂层后,路面材料的开口空隙由于被填充,造成表面构造深度降低.本研究中利用摆式摩擦仪采集试件铺覆涂层前后的抗滑摆值BPN,研究铺覆反射涂层对沥青路面抗滑性能的影响程度.

1) 试验.影响防滑性能的因素主要是涂层膜厚度,笔者将其分别设置为0,0.2,0.4和0.6 mm,通过涂层膜厚度和面积计算涂层材料用量,其对应涂料的撒布量分别为0,0.252 0,0.584 0和0.077 6 kg·m-2,制作反射式路面涂层试件,进行摆式试验,测试结果如图4所示.

由图4可知: ① 铺覆涂层后,BPN降低幅度较大,随着涂层厚度的增大,降低幅度逐渐降低.这是因为涂层在铺覆时呈低黏度流体状态,再加上刷涂的力学作用,涂层流体很容易将沥青混合料表面的开口空隙填充,且涂层厚度越大,对开口孔隙的填充效果越明显,降低其表面构造深度.涂层材料固化凝结后交联密度大,表面形成致密光滑的树脂膜,造成路面对橡胶轮胎附着力下降.涂层厚度为0.2 mm时,路面BPN已接近T 0964—2008《摆式仪测定路面摩擦系数试验方法》规定的最小值,此时降幅为31.3%;当涂层厚度为0.6 mm时,BPN降幅最高达到52.2%;随着涂层厚度增大,BPN下降幅度减小,主要是因为刚开始铺覆时,路面开口空隙未达到饱和状态,构造深度下降较快,抗滑能力下降迅速,开孔空隙都被填充以后,涂层平面已经形成,厚度继续增加对抗滑性能影响变小.② 涂层厚度较大时,会影响混合料表面的宏观构造,抗滑性能下降较明显;涂层厚度较小时,仅影响混合料表面微观构造,抗滑性能影响较小,然而较小的铺覆厚度会造成降温性能下降,因此在确定涂层厚度时需综合考虑,选择合适的涂层厚度,也可以采取一定措施弥补涂层铺覆造成的抗滑性能损失.

图4 铺覆涂层前后摆值变化曲线

2) 改善措施.为了弥补由于铺覆反射式路面涂层后沥青路面抗滑性能的损失,研究中在涂层材料中添加防滑颗粒作为体质填料,根据材料化学性质,目前常用的防滑颗粒可以分为合成有机和无机两类.合成有机抗滑颗粒主要有橡胶颗粒、聚乙烯等高分子聚合物的塑料颗粒,无机抗滑颗粒主要包括天然或人工的无机材料,如石英砂、陶瓷颗粒和机制砂等.本研究中使用0.3~0.6 mm机制砂作为体质填料.先在路面铺覆第1层涂层,然后均匀撒布体质填料,然后再铺覆一层涂层将填料裹覆,控制涂层厚度为0.6 mm,体质填料撒布量分别取值0.10,0.30,0.50和0.70 kg·m-2,制备改善抗滑性能后的涂层试件,测试结果如图5所示.

由图5可知: ① 填料撒布量小于0.50 kg·m-2时,BPN随着填料撒布量增加而逐渐增大,大于0.50 kg·m-2时,随着撒布量的继续增加而降低.分析原因为当填料撒布量小于0.50 kg·m-2时,随着撒布量的增大,涂层表面突起颗粒增多,与摆式仪橡胶块的摩擦力变大,所以BPN呈上升趋势.但当填料撒布量大于0.50 kg·m-2时,成膜基料不足以裹覆全部体质填料,致使其成松散状,不能牢固黏附于涂层表面而发挥作用,故BPN又逐渐下降.② 根据数据拟合结果显示,当机制砂撒布量0.48~0.50 kg·m-2时,涂层抗滑性能可以达到最佳.

图5 不同填料撒布量抗滑性能测定

3.2 耐磨耗性能

反射式涂层承受路面轮载的反复摩擦推移作用,长期使用会造成一定程度的磨耗,因此对涂层的耐磨耗性能进行测试很有必要,对磨耗前后的抗滑指数进行测量,用以评价路面涂层耐磨耗性能.

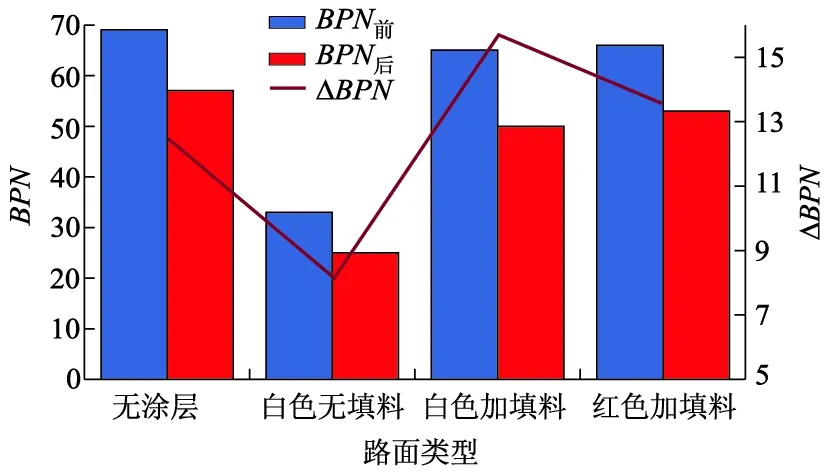

1) 试验方法.利用自行研发的四轮磨耗仪[10]对路面涂层耐磨耗性能进行测试.将添加有体质填料的白色涂层、红色涂层、无体质填料白色涂层和无涂层的4个试件一起进行四轮磨耗试验.以试验前后的BPN作为评价涂层抗磨耗性能的指标.

2)结果分析.经试验确定,涂层试件最多磨耗101 000次,其表面BPN变化不明显,可以停止试验.磨耗前后各试件表面抗滑摆值BPN及前后抗滑摆值差ΔBPN如图6所示.

图6 磨耗前后各试件表面BPN及其差值

由图6可知: ① 加入填料的涂层抗滑性能较无填料涂层有明显提升,机制砂可以提高涂层表面抗滑性能,而轻质碳酸钙粉末可以提高涂层材料与原路面的黏附力,从而改善涂层的耐磨耗性能.② 不同类型路面经磨耗之后,BPN均出现下降,且下降幅度由大至小的顺序依次为白色加填料、红色加填料、无涂层和白色无填料.长期磨耗过程使路表面材料发生剥落,由于剥落物质的填充作用,导致路表面宏观和微观构造衰减,从而导致抗滑性能下降.加入填料的涂层BPN下降幅度较大,这是由于磨耗作用导致涂层的黏结力下降,从而导致体质填料发生脱落,进而BPN下降更明显.无填料涂层BPN下降幅度最小,是因为无填料涂层本身表面光滑,磨耗作用使涂层剥落而露出原沥青路面,导致路表面抗滑性能下降不明显.因此,施工过程中建议在不影响抗滑性能的前提下,尽量使填料被涂层膜体完全覆盖,有助于提高涂层耐磨耗性能.

4 结 论

1) 基于室内降温试验,自主研发了彩色反射式沥青路面涂层,推荐涂层中反射填料TiO2与成膜基料体积比为2.8%;红色、绿色和黄色填料与成膜基料体积比分别为2.7%,2.6%和3.2%,在此比例附近,涂层降温效果达到最优.不同颜色路面涂层降温性能由小到大依次为黄色、绿色和红色;红色、黄色和绿色的最大降温幅度分别为8.1,6.0和5.8 ℃.

2) 通过对路面抗滑和抗磨耗的研究发现,路面涂层的抗滑特性随厚度增大而降低,当涂层厚度为0.6 mm时,BPN仅为31.当添加撒布量为0.48~0.50 kg·m-2的机制砂时,BPN可以达到65左右.从经济和路用性能方面综合考虑,推荐机制砂撒布量为0.48~0.50 kg·m-2,涂料中轻质碳酸钙填料质量分数的30%.