基于PLC技术的锰铁高炉自动上料控制系统设计与应用

张 博

(宝鸡文理学院,陕西 宝鸡 721016)

1 概 述

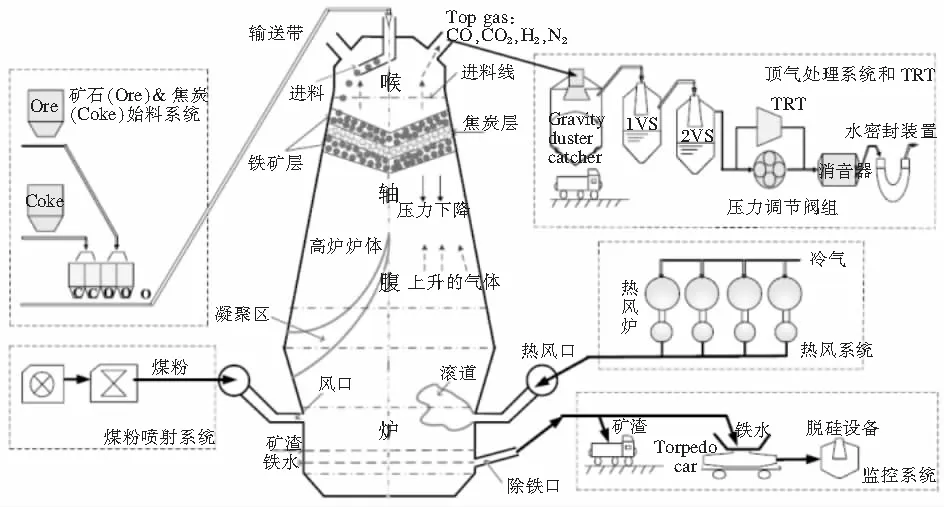

炼铁和炼钢作为现代世界最基本的工业之一,炼铁高炉(Blast Furnace,BF)是支撑该工业领域的基础单元。如图1所示,炼铁过程中典型的高炉主要由高炉本体,矿石和焦炭供给系统,热风系统,煤粉喷射系统,炉顶气体处理系统和出钢系统组成。炉体的内部分为五个工作区域,即从炉顶到炉底的喉部、炉身(轴)、腹部、炉腹和炉膛构成,其中腹部、炉腹简称为腹。当高炉炼铁系统运行时,由焦炭和矿石组成的固体原料从顶部一层一层地填充;与此同时,经预热和压缩的热空气与粉煤一起通过风口在下部喷射,这种注射剂进入炉膛之上,这是高炉最终熔融金属产品聚集的关键区域。通过来自热炉大约1 200℃的热空气与下降的焦炭和辅助喷射的燃料反应产生二氧化碳,二氧化碳通过煤或焦炭还原成一氧化碳(CO),同时在燃烧区中形成氢气(H2)。在整个转换过程中释放出很多热能,可以将炉膛加热到高达2 000℃;从而将产生的液态铁水和炉渣通过打开一个粘土衬里的出渣口排除,用于随后的炼钢工艺;通常,通过BF由原料转换为铁水需要6~8 h的周期[1-5]。

锰铁高炉操作的主要目的是实现炼铁过程的平稳运行,并以较低的生产成本生产高质量的铁水。为实现这一目标,需要对整个高炉炼铁过程进行实时监控。为了提高产品质量和降低能耗,高炉控制系统通常意味着控制最终的铁水质量(Molten Iron Quality,MIQ),其一般具有四个指标,即铁水温度(Molten Iron Temperature,MIT),硅含量(Si),磷含量(P)和硫含量(S)[6]。

图1 高炉系统结构

为了实现输出铁水含量的精确性,以便于后期工艺执行的准确,因此在先进的炼铁控制系统中通过PLC技术实现进料的精准管理,本文主要设计了一种基于最小二乘支持向量机的非线性子空间识别方法建立了预测MIQ(MoltenIron Quality)指标的Hammerstein模型,并且通过模型优化计算实现PLC的自动进料管控,提升锰铁高炉炼铁过程的效率。

2 控制系统介绍

2.1 模型介绍

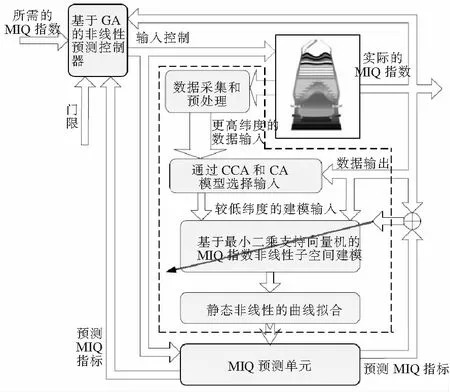

为了提高锰铁产品质量和节能,BF系统的控制通常意味着控制最终的MIQ指标,特别是对于反映整个高炉热状态、燃料消耗、生产成本和稳定运行的Si和MIT的指标。因此,通过设计在线MIQ模型解决对MIT,Si,P和S的实时预测。这不仅有助于实现整个高炉的反馈控制和运行优化,而且还可以为操作人员提供一些有用的信息,以评估内部冶炼状态和运行状况[7-9]。针对现有MIQ建模和控制方法的缺点,本文提出了一种新的面向控制的非线性状态空间建模和MIQ指标的预测控制策略,如图2所示。

图2 MIQ指数的数据驱动建模和预测控制策略

首先,将常用的基于数据驱动的CCA和CA结合起来,定位几个可控变量,这些变量对众多因素中的MIQ指标有显着影响,作为建模的输入变量;

其次,利用基于最小二乘支持向量机的非线性子空间识别方法,建立了一个预测多元MIQ指标的非线性状态空间模型。这种面向控制的非线性模型可以准确描述炼铁过程的动态和非线性特征。此外,该模型不仅可以用于在线估计或预测MIQ指数,还可以进一步应用于MIQ指数的控制和优化;

考虑到所得状态空间模型的非线性部分是用非线性核函数表示的,引入一个多项式拟合或插值来拟合已识别的非线性,从而提高计算效率。

最后,以开发的模型作为预测器,设计了一个数据驱动的非线性预测控制器来控制MIQ指数。此外,还提出了流行的遗传算法(GA)来解决复杂的非线性优化问题,这主要是由于GA具有优秀的非线性优化和全局搜索能力。

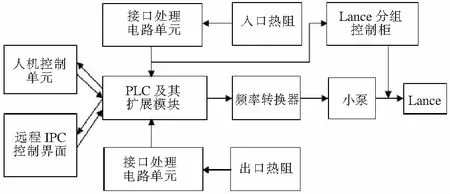

2.2 PLC控制系统介绍

控制系统采用PLC硬件配置结构如下所示:

西门子S7-200 PLC CPU226,数字量I/O模块EM223,模拟量模块EM231、EM235,从站扩展模块EM277 PROFIBUS-DP,西门子PC547B工控机,西门子总线连接器和接口卡CP5611,西门子K-TP178Micro触摸屏和ABB ACS510变频器。控制系统结构如图3所示[10]。

图3 PLC控制系统结构

根据工艺的时间过程首先分类时间间隔和时间变化的情况:启动机器时,烟气容量不稳定,烟气温度也不稳定,出口温度会波动,此时PLC将分析和处理温度收集,进料的速度主要跟铁水流出的流量(出口温度)有关,具体执行过程如下:

1)当出口气体温度达到上限和下限温度之间时,变频器在规定的上下频率之间工作,运行频率由PID回路调节;

2)如果温度达到上限以上,则系统调节变频器的运行频率范围,并将其加1。变频器以新的频率加3 Hz工作,系统开始计时。如果温度持续上升,请重复上述步骤,当温度停止增加时,停止调节频率;

3)当出口气体温度在温度上限和下限之间下降时,变频器在新的上下频率之间工作,运行频率由PID回路调节;

4)如果温度低于下限,则系统调节变频器的运行频率范围,减1。变频器以新的频率减3 Hz运行。如果温度继续下降,重复之前的步骤,当温度停止下降时,停止调节频率,并且调节时间结束。

2.3 控制系统仿真验证

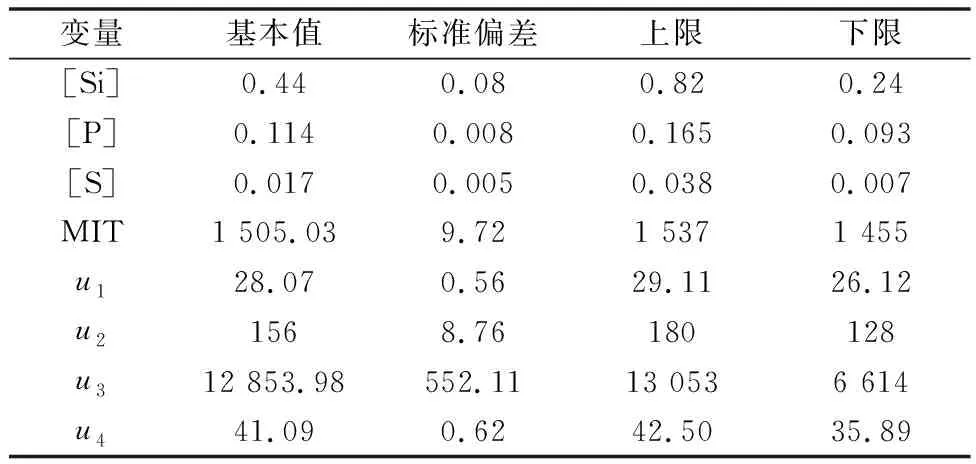

为了证明所提出的控制设计模型的实用性,使用基于GA的非线性模型预测控制方法。控制变量是选定的可控建模输入变量,即冷空气流量(u1),压降(u2),富氧流量(u3)和喷煤量(u4)。表1显示了受控变量和控制变量的统计量和约束条件。由于MIQ指数的预测可以提供较好的准确性,因此预测范围Np设置为1,控制范围Nc设置为1、输出权重Ry和输入权重Ru分别被确定为I4×4和0.01I4×4。在模拟过程中,MIQ指标的初始设定值分别为[Si] = 0.45%,[P] = 0.115%,[S] = 0.025%和MIT = 1 500℃;在实验过程中,这些设定值分别在不同时间变为[Si] = 0.5%,[P] = 0.125%,[S] = 0.015%和MIT = 1 510℃。

表1 输入和输出变量的统计和约束

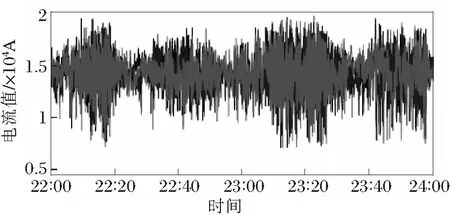

在实施本文介绍的自动进料系统之前,整个冶炼过程仅根据人类经验手动操作,电流的控制效果(设定值为13 500 A)如图4所示。

图4 电流控制效果

从图4可以看出,电流不能很好地跟踪设定值,电流变化范围也很大;在22∶06~22∶18期间,电流的最大跟踪误差高达6 717 A。电流波动幅度大,造成炉内温度分布不合格,产品质量下降;大电流波动的持续时间在23∶08~23∶26期间导致异常情况。 电流波动较大且频繁发生,异常进料条件的发生表明手动调节设定值不能保证满意的冶炼过程。为了更好地验证该模型,首先将基于PLC控制方法的电流控制器应用于冶炼过程,控制效果如图5所示。

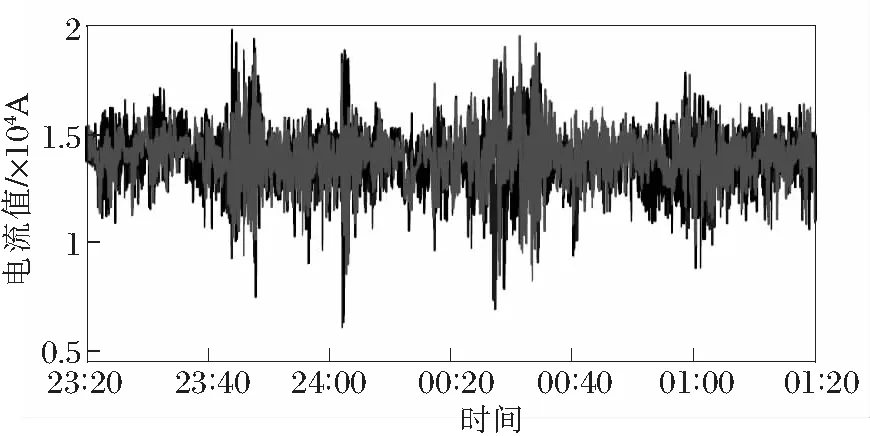

图5 PLC控制策略的电流控制效果

从图5可以看出,对于所提出的PLC控制策略,与手动控制相比,控制效果得到了改善,并且电流跟踪误差超过可接受范围的时间段显着减少。

3 结 论

本文提出了一种基于PLC的高炉自动上料控制方法,并且设计了最小二乘支持向量机的非线性子空间识别方法建立了预测MIQ,提出了PLC的控制系统的配置组成以及系统工作的流程,通过实验对传统的手工进料与PLC控制系统的进料的控制效果进行验证,实验结果表明本文所提出的进料控制手段对控制效果得到了提升。