广东某矿山选厂选铜技术改造*

胡文英,姚卫丰

(广东省大宝山矿业有限公司,广东 韶关 512127)

1 引言

矿区地处粤北南岭地区,为国有大型露天开采多金属矿山,其上部为褐铁矿帽,底部为伴生钨钼铜硫矿床。长期以来主要开采褐铁矿,铜硫矿石采选规模仅为2500 t/d,受多种因素影响,铜选矿未能得到重视,铜回收率仅为65%左右。当前由于铁矿石开采已基本枯竭,新建7000t/d规模的大型铜硫选矿厂即将投产,铜选矿技术攻关显得尤为重要,为此矿山选矿部组织工程技术人员开展了为期5个月的从原矿工艺矿物学分析到工艺流程改造的选矿技术改造工作,成效显著。

2 矿石性质

2.1 矿石组成

矿床属高、中温热液矿床,矿石中铜矿物绝大部分为黄铜矿,另有微量蚀变[1]产生的铜蓝等;硫矿物主要为磁黄铁矿,其次为黄铁矿;此外,矿石中还有少量的赤铁矿、闪锌矿、白钨矿以及微量的方铅矿、辉铋矿等其它金属矿物。脉石矿物主要为石英、正长石、白云母、透闪石、方解石、绿泥石,其次为榍石、钙铝榴石、钙铁榴石以及微量辉石等。矿石中的铜、硫主要以独立硫化矿物形式存在。黄铜矿的嵌布粒度呈粗、中、细粒极不均匀分布。磁黄铁矿、黄铁矿以及硫化铁矿物集合体的嵌布粒度以粗粒为主。黄铜矿、磁黄铁矿、黄铁矿、硫化铁矿物集合体在0.074mm粒级以上的分布率分别为66.16%、90.09%、89.91%及91.47%;在0.010mm粒级以下的分布率分别为1.97%、0.22%、0.18%及0.20%。矿石中黄铜矿与磁黄铁矿等硫矿物的嵌布关系密切,常嵌布在一起或呈黄铜矿被磁黄铁矿包裹等形式的复杂嵌布关系,且部分黄铜矿以微粒包裹于磁黄铁矿、黄铁矿、闪锌矿以及其它脉石矿物中,这部分黄铜矿在磨矿过程中很难完全单体解离[2],并对铜最终的回收会造成一定的影响。

2.2 矿石多元素化学分析

原矿化学多项分析结果见表1,铜、硫物相分析结果分别见表2、3。

表1 原矿多元素化学分析结果 %

表2 铜物相分析结果 %

表3 硫物相分析结果 %

矿石中的铜主要以原生硫化铜的形式存在,分布率为87.60%,其次以次生硫化铜的形式存在,分布率为11.81%,而次生氧化铜的分布率仅为0.59%,因此矿石为硫化矿,但因该矿石属于典型的高硫矿石,这可能是影响铜精矿品质的主要原因[4]。矿石中硫主要以非磁性硫化物的形式存在,分布率为62.12%,其次以磁性硫铁矿的形式存在,分布率为37.52%,另有0.36%以其它矿物包裹形式存在。

3 技术改造工作主要内容

2016年1月以前,选厂选铜指标较差,全年平均铜回收率在68%以下,上半年雨季指标更差,铜精矿铜品位也基本在18%以下,而长沙矿冶研究院曾评定该矿石选矿难度为中等,选厂指标远低于正常值。究其原因,主要是受下列四个方面因素影响:工业用水质量差、磨矿细度差、选铜药剂制度不合理、选矿设备工艺落后。

3.1 工业用水

3.1.1 存在的问题——水质差

由于本矿区铜铁采选废水集中排至尾矿库,导致尾矿库水酸性强(pH值低至3.0)、重金属离子含量高(Cu2+浓度高达10mg/L)、悬浮物量多,矿区无新水补充,仅有此尾矿水未经任何处理直接回用,对铜的选矿造成了极大的困扰[3]:石灰添加量极大,14kg石灰仅能将铜粗选矿浆pH值调整至8.0,大量的石灰对铜矿物造成了一定的抑制;重金属离子对硫矿物活化作用明显,捕收剂难以添加,添加少量的捕收剂即会引起硫的上浮,降低铜精矿品位,如水质不能得到改善,则只能采用“重压轻拉”的浮选操作方法,铜回收率低。

3.1.2 解决方案——沉淀改造

解决循环回用工业水质的措施分两步:(1)尾矿水入库前初步添加石灰;(2)尾矿库入选厂高位水池前另建沉淀池,采用中和滴定法定量添加石灰。采用石灰中和的方法提高了工业水pH值、降低了Cu2+、Fe3+等有害离子含量;通过工业水池的改造降低了悬浮物含量。工业水质改善后,铜选厂石灰用量从以前的14kg/t大幅下降到了5kg/t左右,选厂选铜捕收剂用量明显增加,精矿泡沫颜色好转,铜回收率提高3.5个百分点。

3.2 磨矿细度

3.2.1 存在的问题——解离不充分

铜选厂设计原矿处理量2000t/d,受原矿品位逐年下降、生产任务增加,原矿处理量高达2700~2800t/d,且2.70m×2.70m格子型球磨机本身具有筒体短、磨矿时间短的缺陷,因此,技术改造前磨矿细度-0.074 mm含量仅为58%左右,有用矿物单体解离度严重不足。对不同磨矿细度下黄铜矿的单体解离度进行测定,统计结果见表4。

表4 不同磨矿细度下黄铜矿的解离度特征 %

3.2.2 解决方案——磨矿精细控制

技术改造工作开展以后,铜选厂单台球磨原矿处理量严格控制在20±0.5 t/h范围内;合理提前安排球磨机检修计划,球磨机运转率高达97%;适当提高磨矿、分级机溢流浓度,并对磨矿流程各环节浓细度进行准确监控,磨矿细度从-0.074 mm不足58%提高到了65%左右,黄铜矿单体解离度提高了4.6个百分点,为铜矿物浮选提供了更好的条件。

3.3 选矿药剂

3.3.1 存在的问题——捕收剂不适宜

技术改造工作开展以前,受多方面因素限制,选铜方案以“重压轻拉”为主,铜浮选捕收剂以DY-1为主,辅以极少量的丁基黄药。该药剂方案在磨矿细度和选矿工艺流程改进之后已不适用,因此安排了捕收剂小型试验,并在工业上得到验证实施。

3.3.2 解决方案——更换主捕收剂

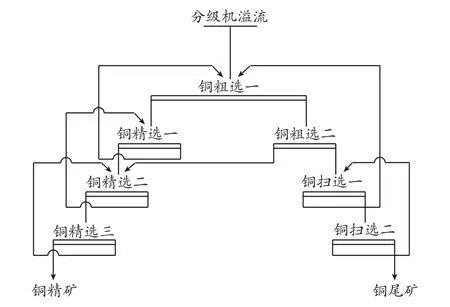

为了确定浮铜捕收剂的种类,对该矿原矿进行了捕收剂的种类条件试验,分别对丁基黄药、MOS-2、Z-200、DY-1 四种捕收剂进行了药剂对比试验,试验参数和工艺流程见图1,试验结果见表5。由表5结果可知,丁基黄药 20 g/t + Z-200 60 g/t对铜矿物具有较强的选择性捕收作用。通过更换选铜主捕收剂后,工业现场对比2016年8-12月铜精矿铜品位同比提高了0.5个百分点,回收率提高2个百分点。

图1 捕收剂种类试验流程图

表5 铜浮选捕收剂试验结果

3.4 选矿设备和工艺

3.4.1 存在的问题——设备流程陈旧

技术改造工作开展以前,铜选厂一直沿用20世纪90年代陈旧选铜设备、工艺流程(详见图2),全流程采用SF-4型浮选机进行浮选,无论是对-0.010mm的微细粒级还是对-0.074 mm细粒级,采用浮选机的选铜指标均不如浮选柱,且陈旧的SF-4型浮选机还有故障率高、充气能力不足,流程存在中矿返回位置超前等诸多缺陷。磨矿细度差,而得到单体解离的部分回收效果又不好,这已和当前“节能降耗、绿色矿山”相悖,选矿设备工艺流程改革势在必行[5]。3.4.2 解决方案——更换新设备、开发新工艺

图2 技术改造前铜选厂选铜流程

图3 立磨-浮选柱探索性试验原则流程

(1)引入并改进浮选柱工艺。选矿技术小组通过与科研院所合作进行技术攻关,进行了铜硫矿石立磨-浮选柱精选探索性试验(图3),试验

图4 技术改造后铜选厂选铜流程

新工艺投入生产后选铜指标获得大幅提高,铜精矿铜品位达18%、回收率达82.22%,与2016年同比增长12个百分点。

4 技改前后选矿指标对比

2016年技术改造工作开展后铜选厂选铜回收率与2015年同期提高了12.18个百分点,选矿技术全面迈上新台阶,达到国内高硫铜矿领先水平,与2015年同期生产指标对比见表6。结果证明:浮选柱选铜精铜品位、回收率、各粒级回收率均明显高于浮选机,浮选柱1次精选作业指标优于浮选机2次精选作业,使用浮选柱可以简化浮选工艺流程。该技术于2016年4月在铜选厂投产后,铜精矿铜品位基本能达到18%,且流程运行平稳,铜回收率比以前浮选机精选流程提高了9%左右。

(2)浮选机-浮选柱联合—增加精扫作业。经试验分析,浮选柱精选尾矿品位过高,返回主流程拉高了给矿品位,导致铜尾矿偏高,通过工业试验增加了浮选柱精扫作业,充分解决了该问题。浮选机-浮选柱联合工艺既发挥了浮选柱的细粒级铜矿物回收率高、富集比高的优势,又充分结合了浮选机对粗粒连生体回收效果好的特点,采用浮选机-浮选柱联合、优势互补的原则,推出了技术改造后铜选厂选铜新工艺流程,详见图4。

表6 2015年与2016年铜选厂9-12月铜选矿指标

5 结论

(1)原矿工艺矿物学研究表明,矿石中铜矿物绝大部分为黄铜矿,另有微量铜蓝等;硫矿物主要为磁黄铁矿,其次为黄铁矿。脉石矿物主要为石英、正长石、白云母、透闪石、方解石、绿泥石,其次为榍石、钙铝榴石、钙铁榴石以及微量辉石等。另外,矿石中含有一定量的白云母、绿泥石等硅酸盐矿物,在浮选过程中易浮,可能也会影响铜精矿品位提高。

(2)矿石中黄铜矿与磁黄铁矿等硫矿物的嵌布关系密切,常嵌布在一起或呈黄铜矿被磁黄铁矿包裹等形式的复杂嵌布关系,且部分黄铜矿以微粒包裹于磁黄铁矿、黄铁矿、闪锌矿以及其它脉石矿物中,这部分黄铜矿在磨矿过程中很难完全单体解离,并对铜最终的回收率提高会造成一定的影响。

(3)技术改造工作开展前,铜选厂选铜指标远低于正常值,回收率在68%以下,铜精矿铜品位也基本在18%以下,主要是受四个方面因素影响:工业水质差、磨矿细度差、选铜药剂制度不合理、选矿设备工艺落后。

(4)针对不利因素,选厂工程技术人员采取针对性措施,合理规划、组织试验、稳步改进,取得了选厂铜选矿技术较大突破,对即将投产的新建7000t/d铜硫选厂达产达标增添了信心。