基于磁流变脂的微型磁电发电机转速控制

常 辉,代 俊,黄 珏,吴青云,何 涛

(1.北京理工大学机电工程与控制国家级重点实验室,北京 100081;2.北京市海淀实验中学,北京 100081;3.江西省九江第一中学,江西 九江 332000)

0 引言

引信电源是引信的重要组成部分,在一般武器中,引信电源为控制电路提供电能,在精确制导武器中,还要为修正弹药的飞行姿态提供电能[1]。微型磁电发电机是物理引信电源中的一种,由于功率密度大、轴向尺寸小,具有较好的发电性能,在引信电源领域有着很好的应用前景[2]。磁电式风力发电机是较为常用的一种发电机,风力驱动涡轮旋转,涡轮带动发电机转子转动。发电机的转速受到风速的控制,风速越高,转速越高;但是发电机转速过高可能会导致发电机结构不稳定,甚至造成元件的损坏。

在实际使用中,必须要控制风力发电机的转速不能超过规定值,目前控制转速的方法大致有三种:一是通过气动力学理论设计合理的内流场,减小涡轮的驱动力矩,二是通过机械摩擦或机械装置限制涡轮转速的升高,三是提高转子的阻力矩[3-4]。第一种方法需要设计复杂的流道,很难实现大效率的转速控制;第二种方法需要比较大的转速控制装置;第三种方法的实现方式有很多种。本文提出使用新型智能材料磁流变脂来控制转子的阻力矩,不需要很大的控制装置但可以有效地降低发电机的转速。

1 微型风力磁电发电机

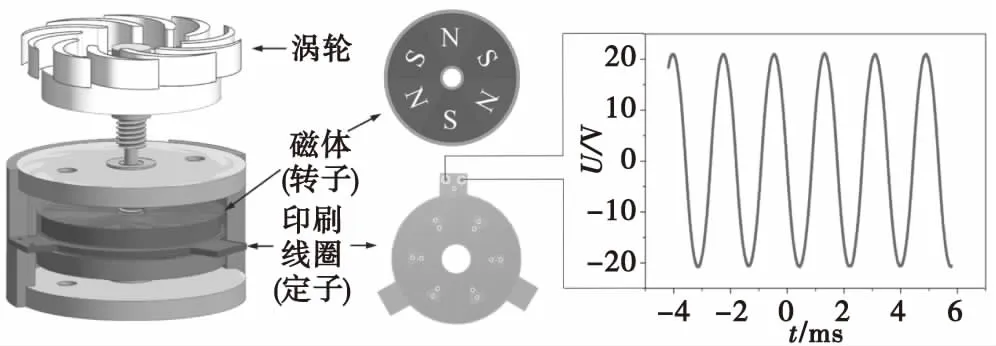

磁电式风力发电机主要由涡轮、转轴、转子(磁体和磁轭)和定子(线圈绕组)组成。当高速气流推动涡轮转动时,转子磁体随之转动,定子线圈中的磁通量产生规律性变化,输出正弦波周期电压,如图1所示。对发电机转速进行检测时,直接测量转速是比较困难的,发电机的输出电压的幅值及频率与其转速时成正比的,所以测量其输出电压的频率就可以计算得到其转速。实验用发电机转子磁体为三极对,设每个波形的周期为T,则转子转一圈的时间为3T,发电机的转速n计算公式为:

(1)

图1 发电机结构及输出信号Fig.1 Generator structure and output signal

2 基于磁流变脂的转速控制装置

2.1 发电机整体结构及转速控制原理

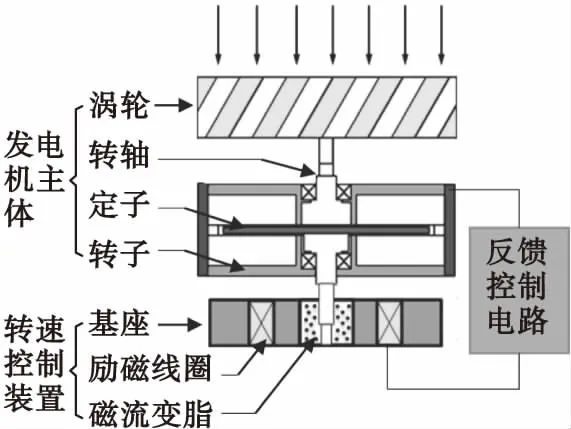

微型磁电式风力发电机的整体结构方案如图2所示,主要由涡轮、发电机主体(转子磁体和定子线圈)、转速控制装置(基座、励磁线圈和磁流变材料)和反馈控制电路四部分组成。涡轮在风力作用下高速转动,带动转子磁体转动,与定子线圈之间产生磁通量变化,根据法拉第电磁感应定律,发电机产生感生电动势。产生的电流部分通过反馈电路流入励磁线圈,在转速控制装置中产生磁场,MRF/MRG在磁场的作用下输出较大阻尼力矩,从而限制发电机的转速。

图2 发电机整体结构Fig.2 Generator overall structure

自反馈转速控制方案流程如图3所示。发电机输出电压经过稳压模块稳定后,通过电压比较器来和预先设定好的电压进行比较。如果低于设定电压,则直接输出到负载;如果高于设定电压,则电压开关闭合,部分电流流入励磁线圈,使得磁流变液/脂输出较大阻尼力矩,降低发电机的转速。

图3 电压负反馈控制原理图Fig.3 Schematic diagram of voltage negative feedback control

2.2 磁流变脂控制转速的机理

磁流变脂由磁性颗粒、粘性载体和添加剂组成。处于零磁场时,磁性颗粒在载体中无序排列,发电机转轴仅受到载体的粘性阻尼作用。当磁流变脂处于磁场中时,磁性颗粒由于极化产生偶极矩,极化粒子在磁场作用下相互吸引,沿磁场方向排列成链状结构。磁性颗粒链化之后,磁流变脂粘度升高几个数量级,呈现出宾汉塑性体的特性。当磁场撤去,磁流变脂粘度恢复零磁场时的表现,响应时间仅为几毫秒[5-10]。

发电机的转轴处于磁流变液/脂中,受到阻尼力矩的作用。由于发电机转轴为圆筒形,并且为了使得设计的转速控装置结构简单,轴向尺寸小,便于与发电机配合,因此本文主要应用圆筒式剪切模型。如图4所示,转速控制装置模型由半径为R2的内筒和半径为R1的发电机轴组成,转子的旋转速度为ω,零磁场下,磁流变脂的粘度为η。

由于磁流变脂的阻力矩T与磁流变脂的外加磁场激励,以及定子(内筒)半径R2和圆柱形转子(发电机轴)半径R1,转子的旋转速度为ω,零磁场下磁流变脂的粘度为η有关。

图4 圆筒剪切模型Fig.4 Cylinder shear model

假设线圈产生的磁场在MRF/MRG中均匀分布,其输出力矩如下公式描述:

(2)

式(2)中,Le是发电机转轴浸入MRF/MRG的长度,τy(H)是MRF/MRG的磁致屈服应力。

当发电机的转速稳定,即达到平衡状态时,式(2)可化为:

(3)

Tb的大小取决于发电机转轴受到的驱动力矩的大小。一般认为磁流变液的屈服应力τy(H)是其剪切应力- 应变曲线图中的应力最大值。根据单链模型偶极子理论[11-12],磁流变液的磁致切应力最大值可近似表示为:

(4)

式(4)中,μ0是真空导磁率,R是磁性颗粒半径,d0是磁性颗粒之间的距离。将(4)式代入(3)中可得:

(5)

3 实验过程与结果分析

3.1 磁流变液/脂的制备及流变特性测试

磁流变液是直接购买的成品,零磁场黏度η为1.5 Pa·s,饱和磁化强度Ms为379.64 kA/m。磁流变脂是由磁性颗粒和高温润滑脂经过机械研磨制得的,高温润滑脂是由美孚公司生产的SCH100,其针入度为350,黏度等级1.5,磁性颗粒由磁流变液加速离心得到。

按照磁性颗粒体积占比分别为10%,30%,50%,70%和90%配制5种磁流变脂,然后使用奥地利Anton Paar公司生产的MCR-301流变仪进行流变性能测试。图5展示了MRF和MRG的剪切应力随剪切速率的变化曲线,可以看出,在低剪切速率(低于200 s-1)时 ,剪切应力的增长是非线性的。但是当剪切速率超过200 s-1后,剪切应力的增长呈线性,这个由非线性到线性的增长说明磁流变脂存在着屈服应力,屈服应力的大小与磁性颗粒的体积分数有着一定的关系。

图5 MRG与MRF流变特性曲线Fig.5 Rheological curve of MRG and MRF

Bingham塑性模型是一种经常用来描述流变行为的模型[13-14]:

(6)

从图6可以看出,用Bingham模型拟合的体积分数为10%和30%的MRG以及MRF的图线与实验数据吻合比较良好;而体积分数为50%,70%和90%MRG拟合曲线出现了一定的偏离。

图6 Bingham模型拟合结果与实验数据对比Fig.6 Bingham model fitting results compared with the experimental data

3.2 实验平台

在进行转速控制实验时,搭建了如图7所示的实验平台。利用风机来驱动涡轮,示波器检测发电机输出的正弦信号。为了观察磁场强度变化对发电机转速控制效果的影响,需要给励磁线圈外接稳压源,以便对线圈电流进行调节。

图7 测试实验平台Fig.7 Test experiment platform

3.3 MRF和MRG控速效果对比实验

实验时控制其他因素不变,观察磁流变脂和磁流变液对发电机转速的控制效果。该对比实验不加反馈控制电路,利用风机吹动涡轮,使发电机转动,发电机的初始转速为11 000 r/min,给控制装置的励磁线圈接入外接电源,改变通入励磁线圈的电流,记录发电机的输出电压,利用式(5)计算得到发电机转速,实验结果如图8所示。

图8 MRG与MRF控制效果对比实验Fig.8 Comparison of speed control effect between MRG and MRF

由图8可以看出,最终发电机的转速可以降低60%左右。磁流变脂的转速控制效果要优于磁流变液,且磁流变液的性能不是很稳定,控制效果随磁场强度变化的趋势不是很稳定。

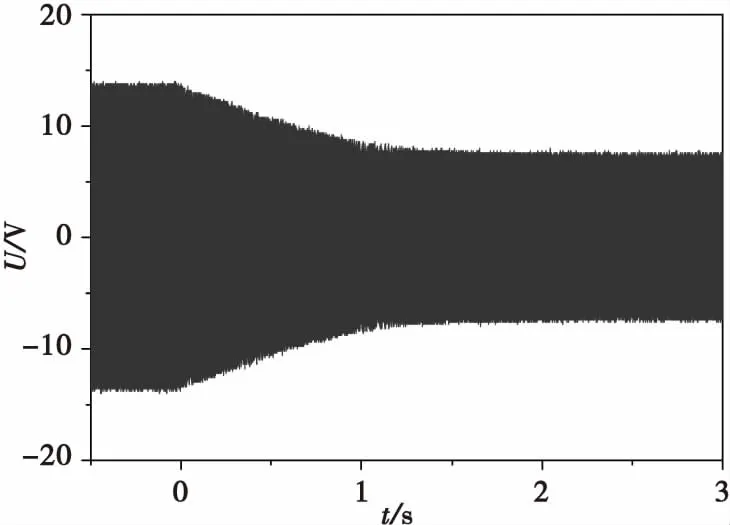

3.4 电压负反馈控制电路的自动控制效果

将反馈控制电路接入发电机和转速控制装置之间,用风机吹动发电机涡轮,开关闭合之前(即电压反馈控制电路未导通),发电机的输出电压为32 V左右,开关闭合之后(即反馈控制电路导通),发电机的输出电压降为20 V左右,如图9所示。且可以看到开关闭合之前发电机的输出电压存在波动,原因是利用风机来模拟吹风,存在不稳定因素,且风压分布不均匀。

图9 开关闭合前后发电机转速变化Fig.9 Generator speed changes before and after the switch opened

3.5 磁场强度和发电机轴径对输出阻尼力矩的影响

磁流变脂中的磁场大小与流入励磁线圈的电流大小成正比关系,为了得到磁场强度变化对磁流变脂输出阻尼力矩的影响,将励磁线圈接到外部电源上,改变电流的大小,记录发电机的输出电压,计算得到发电机的转速。设置发电机的转轴直径为4 mm、6 mm和8 mm分别进行实验。实验结果如图10所示,发电机的转速随着通入励磁线圈电流的增大而降低;同一电流下,发电机的轴径越大,转速降低幅度越大。

将式(4)变形为:

Tb=K1H2+K2ωb

(7)

式(7)中,K1,K2与R1有关。当R1增大时,K1与K2增大。在Tb与H一定的情况下,R1越大,ωb越小,即转速控制效果越好。实验结果符合圆通剪切模型理论公式(5)。

图10 不同轴径下发电机转速随励磁线圈通入电流大小的变化Fig.10 The change of Generator speed with the exciting current of the exciting coil under different shaft diameters

调节风机使发电机的初始输出电压为30 V左右,然后不断加大通入励磁线圈的电流,记录发电机的输出变化,如图11,励磁线圈电流增大后,发电机的输出电压变小,频率变小。

图11 发电机转速控制效果图Fig.11 Generator speed control effect

4 结论

本文提出了基于磁流变脂的微型磁电式风力发电机转速控制方案。该方案基于所用控制装置结构简单,反应灵敏,并且阻尼力矩连续精确可调,控制功率小,适用于磁电式风力发电机在弹道中不同风速下的工作模式。磁流变脂对于发电机转速的控制效果可以由磁场强度进行调节,增大励磁线圈的电流(即增大磁场强度),发电机的转速可以显著降低,最高可降低60%左右;增大发电机转轴的轴径,也可以使发电机的转速控制效果增强;将电压负反馈电路接入装置中,可以通过设定预置电压来实现发电机转速的自反馈控制,实验中成功地将发电机的输出电压由32 V降至20 V左右。