超长精密零件加工工艺改进

王庆阳 孙洋洋

摘要:随着我国科技的发展和社会的进步,我国的机械制造水平也得到提高。对于精密零件的加工工艺研究得越来越透彻,水平和手法越来越精湛。但是对于超长精密零件的加工工艺还有着很多值得深究的地方。比如零件的质量和零件的精准度都需要我们进一步进行改进和创新。另外,超长精密零件在雷达系统中具有着非常重要的作用。本文针对超长精密零件的加工工艺提出了一些改进方法,希望可以提高超长精密零件的准确度,降低成本,提高利润,提高零件的质量和工作性能,使我国的零件加工业更好的发展。

关键词:超长精密零件;加工工艺;改进

一、概述

中国电子科技集团公司旗下专门从事雷达研制与生产的骨干企业共有38所,每年为国家生产大量的高性能的雷达,其中80%以上的精密零件是由制造部精密加工分厂生产加工的。制造部精密加工分厂生产加工的超长精密零件是雷达关键零件之一,占全部加工量的30%-50%,而且必须在龙门数控设备上加工,加工成本高,周期长,成为生产计划的瓶颈。因此我们组织了攻关小组,希望通过对它的加工工艺进行改进,来降低成本,缩短加工周期,提高产品合格率。

二、项目简介

制造部精密加工分厂生产加工的超长精密零件,长度近7米,零件表面要加工许多复杂的孔系和带角度槽系:孔的品种有十余个、数量达数百个;槽系中几十槽的角度都不相同,角度公差为4,尺寸公差为士0.04mm,位置公差为士0.05mm;平面度0.8,对称度0.1;加工周期长,环境温差大也影响加工精度。产品性质的特殊性,决定了我们无法在国际国内同行中进行有效的交流学习等;对于上述的零件加工工艺性的改进优化,在国内尚未见公开发表。所以我们只能完全依靠自身的力量,去解决该类超长件高精度加工工艺性问题,确立行业领先地位。如果仅单纯靠数控设各来保证超长精密零件的加工精度,会导致产品加工周期长、加工成本高,不能有效的满足日益快速增长的市场需求。

我们通过对设备、工艺、实际操作、材料、测量工具与方法以及环境对工序的适合程度进行分析,决定通过工艺、工装设计提高工序能力来保证产品质量。在保证产品质量的前提下,降低加工成本,缩短加工周期。超常精密零件在改进前的加工周期为60天,加工成本为29000元。改进时将目标设为:加工周期50天,加工成本26000元;加工周期、加工成本都缩短10%以上,产品合格率提高20%左右。

三、创新内容、技术难点和创新方案

(一)超长精密零件加工工艺路线

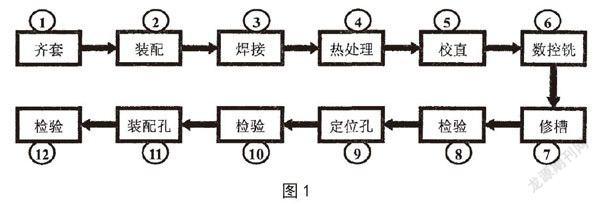

本工序改进前已对上艺路线进行过优化,上序顺序和数量无法再做调整和精简,我们只能对各工序内容加以改进。本次改进涉及到工序6,7,8,9和11。(见图1)

(二)创新方案

(1)工序6数控铣:利用快速换装技术,减少待机时间。为了保证平面度0.1mm和直线度0.1 mm,每个零件需在两侧装夹100多个压板。我们主要利用偏心轮快速锁紧的原理,取代原来的螺帽旋紧的方式。这样每个压板节省5分钟装夹时间,每件就可以节省6小时装夹时间。通过这种方式,减少不产生经济效益的待机时间,把有限的设备的有限的时间用于能够产生经济效益的生产加工中去,解决该项设备给生产计划造成的瓶颈问题。加工周期缩短23%,生产成本降低19%。该种快装夹具还可以推广运用于其它类型数控机床和零件的加工如:板类、盒体类零件的快速换装。

(2)工序6数控铣精度补偿:线源外导体毛坯件是通过热拉模的方法得到的。在拉模过程局部材料流动不均以及在后序的转运过程中产生的扭曲变形都会影响其尺寸精度。针对以上情况,工艺一直要求在加工侧面孔时采用测量两端及中间台阶高度并取均值补偿的办法加工。这样可以满足大部分孔的对称度要求,只有少数孔由于台阶高度偏差过多难以保证。为了完全保证零件的尺寸精度要求,对零件所有孔位处台阶测量记录,然后在程序里面补偿。根据试加工外导体3件样件结果,对称度分别在0.01-0.06,0.010.08, 0.030.10mm.达到尺寸精度要求(图纸要求对称度0.1。只是这种加工方法需要两名钳工配合测量台阶尺寸,每天只能测量4件左右。后面已按照以前的三点补偿的方法加工试件,检测结果其对称度95%在0.1 mm以内.5%的孔超过0.1 mm。

(3)工序7修槽:利用专用工装,保证槽系深度尺寸的公差和一致性。超长精密零件的加工,以往都是技师来加工,周期一长,还常有槽深不一致等多种问题。我们经过考虑,将加工方法作了改进,基本上克服了以往加工時的问题。我们设计制做了一批修槽模具,尺寸比实际尺寸正4.42mm,这样修出来的尺寸基本上一致,而且大大节约了时间。以往要2-3小时一根,而现在半小时一根;以往要有技师加工,而现在只要具备基本钳工技能的人都可以去。这样可以将技师的经验技术运用于大批量生产中,稳定化了生产,参数性也非常好,周期缩短,提高了劳动生产率。加工完成后电测的指标更好,尺寸的一致性提高4%,生产成本也降低了37%。

四、技术固化

为了使技术创新成果能够长期有效地发挥作用,我们采取了一系列的措施将之固化下来,让它在批量生产中不断产生经济效益。通过工艺网将改进后的工艺同化,使得后续加工延用最新成果。通过作业指导书、生产流程图和生产看板,加强生产过程标准化;通过点检表强化质量的过程控制。

五、结束语

我我们解决的是我所批生产工艺中的难题,超长精密零件随着定型产品不断生产,它所凸显的巨大经济效益和,长远效益不可限量。另外,随着产品开发的模块化,超长精密零件还将不断在新品种中得以应用并发挥着它的无穷效益。

参考文献:

[1]张立涛.轮胎中精密零件的加工工艺研究[J].中国机械制造,2016.04.

[2]赵学国.机床超长精密零件的加工改进研究[J].机械零件工艺改进,2015.11.

[3]郑凯多.浅谈超长精密零件的工艺改进[J].精密零件工艺技巧,2014.09.