烧结制度对TiO2-MgO-MnO2系α-Al2 O3陶瓷膜支撑体性能的影响

孟 锋,同 帜

(西安工程大学,陕西 西安 710048)

0 引 言

多孔陶瓷膜已经成为非常有前途的膜材料[1]。但由于它本身存在脆性大、弹性小等不足和缺陷,多孔陶瓷膜只能负载在具备优良的抗折强度、足够大的孔隙率的多孔陶瓷膜支撑体上才可以投入使用[2-4]。因此,制备出优良品质的多孔陶瓷膜支撑体对于陶瓷膜的整体性能和以后大规模产业的工业化生产应用具有重要的意义。

本实验主要采用了挤出成型工艺和固态粒子烧结法制备单管式α-Al2O3陶瓷膜支撑体,因此在烧结过程中主要考虑温度制度对支撑体性能的影响[5,6]。温度制度即烧结制度主要包括升温速度、最高烧结温度、保温时间和冷却速度等参数,最终制定出合适的烧结曲线。查阅大量文献发现,烧结曲线的绘制一般是通过分析样品湿坯在加热过程中的形状变化,初步得出坯体在各温度或时间段可以允许的升温或降温速率、烧结温度等[7]。本实验以支撑体的微熵热重分析曲线(TG-DTG曲线)为依据,结合烧结温度对支撑体的孔隙率、抗折强度、晶型、微观结构的影响确定出支撑体的烧结制度。

1 实 验

1.1 实验药品与仪器设备

药品:α-Al2O3工业用、羧甲基纤维素(CMC)、TiO2、MgO、MnO2、丙三醇均为分析纯。

仪器设备:TM0617型陶瓷纤维马弗炉,LWJ-Ⅲ型陶瓷挤管机(自制),YC7134精密增力电动搅拌器,SPX-250B生化培养箱,ESJ120-4型电子天平,CMD-20X型智能型电热恒温鼓风干燥箱,EMPYREAN型全自动X-射线衍射仪,Quanta600 FEF型台式扫描电子显微镜,SHB-95A型循环水式多用真空泵,UPD-I-201型优普系列超纯水机,CMT5105型微机控制电子万能试验机,AutoPore IV9500型压汞仪。

1.2 多孔氧化铝支撑体的制备

将过80目筛子筛分的α-Al2O3粉体、羧甲基纤维素(CMC)、烧结助剂(TiO2、MgO、MnO2)、丙三醇和蒸馏水按一定比例称好放入烧杯中,机械搅拌,使粉料混匀。于水浴中蒸发多余的水分,于生化培养箱中25 ℃陈化12 h。将混合均匀的泥料经陶瓷挤管机挤出成型制得坯体,坯体经干燥后置于马弗炉中,按照特定的烧结制度烧成。

1.3 支撑体性能的表征

支撑体的性能选取孔径大小、表观形貌、孔隙率、纯水通量、抗折强度、耐酸碱性能。孔径大小及表观形貌用TM3030型台式扫描电子显微镜分析;支撑体的晶相采用D/Max-3c型全自动X-射线衍射仪;孔隙率按GB/T2834-1998测定;纯水通量用自制装置测定;抗折强度用CMT5105型微机控制电子万能试验机(三点弯曲法)按GB/T 2833-1996测定;耐酸碱性能根据GB/T 1970-1996测定。

2 结果与分析

2.1 支撑体的TG-DTG曲线分析

图1 是组分为α-Al2O3: CMC : TiO2: MgO : MnO2= 92 : 3 : 3 : 0.5 : 1.5(wt.%)的支撑体试样在25 ℃下干燥48 h,并研磨成粉末后,以10 ℃/min的升温速率匀速加热至1300 ℃时得到的TG-DTG曲线。观察图中的TG曲线可将支撑体的烧制过程分为三个升温阶段和一个冷却阶段:

图1 支撑体的TG-DTG曲线Fig.1 The TG-DTG graph of the support

(1)低温脱水阶段(30-200 ℃)

低温脱水阶段本质上是支撑体生坯干燥的延续,主要是除去生坯中的物理吸附自由水以及部分结构水,此阶段的升温速率主要与生坯含水率、管壁厚度、炉内实际温差等因素有关。当湿坯中所含水分较高时,如果升温速率过快,湿坯坯体由于周围温度突然变化,湿坯坯体内部产生的水蒸汽急剧增多使坯体内部的压力骤升,这样会使支撑体出现开裂和变形现象。因此,为保证具有较高的烧成品合格率,在此阶段必须采用较低的升温速度,本实验选取2 ℃/min。

(2)中温热分解阶段(200-800 ℃)

在中温热分解阶段,可以分为两个阶段:200-350 ℃和350-800 ℃。在200-350 ℃是造孔剂造孔阶段,本质是生坯中所含的有机物羧甲基纤维素的氧化分解阶段;在350-800 ℃为试样内有机物质分解和除杂的延续。根据羧甲基纤维素的性质可知,在200-350 ℃之间,羧甲基纤维素开始炭化、分解,并于274 ℃时分解速率达到最大值。同时由TG-DTG曲线可知,在200-350 ℃内的失重率为0.48%。所以,在200-350 ℃升温速率可以采取较为缓慢的升温速率,并且在350 ℃时保温一定时间,保障CMC彻底分解和为支撑体制造一定大小、数量的气孔;由TG-DTG曲线也可以看出,在350-800 ℃段,试样质量几乎没有发生变化,即没有发生物质的分解与键的断链,所以此温度段内可采用相对较快的升温速率。本实验在温热分解阶段选取4 ℃/min的升温速率,并且在350 ℃和800 ℃时分别保温30 min和60 min。

(3)高温烧结阶段(800-1300 ℃)

高温烧结阶段为支撑体烧结的后期。在此阶段中,生坯会随着温度的升高而发生孔隙率、线性收缩和微观结构的较大改变。由TG-DTG曲线可以看出,在800-1300 ℃试样发生了较为急剧的质量损失,失重率约为4.96%。因此,在800-1300 ℃阶段必须采用合理的升温速率以及保温时间,才能得到足够孔隙率、良好微观结构的支撑体。本实验在高温烧结阶段选取2 ℃/min的较缓慢的升温速率。

(4)冷却阶段

α-Al2O3支撑体坯体烧制完后,整个制备过程还没有完成,还要经过降温过程才能出炉,即冷却过程。这个过程需要采取合适恰当的降温方式,假若冷却方式不合适,会形成因忽然降温而产生的产品出现开裂、内部分布不均衡等问题。本实验选取自然降温的方式,即升温到最高烧结温度时保持此温度维持一定时间后,切断马弗炉电源,使其随炉体温度自然降低到室温,最后打开马弗炉拿出烧结制品。

2.2 烧结温度对α-Al2O3陶瓷支撑体性能的影响

烧结温度与试样的孔隙率、抗折强度、微观形貌等性能联系紧密,并且不同的烧结温度会使支撑体的性能产生较大的差异[8]。为在较低温度下烧制得到各方面性能良好的支撑体成品,因此本实验对其最高烧结温度进行探究。

在烧结过程中,多孔α-Al2O3支撑体坯体内会发生一连串复杂的物理化学变化,如坯体的去除水、CMC的燃烧分解、低共熔体的形成、液相的形成、新物质的生成与旧物质的消失、以及新旧化合物量的变化,液相内部的组成成分、组成成分的数量和组成成分的粘度的变化[9,10]。因此,多孔α-Al2O3陶瓷支撑体的孔隙率、纯水通量、孔径分布、抗折强度以及微观结构等性能指标都发生了很大的改变。因此,本实验关于烧结温度对多孔α-Al2O3支撑体的性能的影响问题进行了探究。2.2.1 不同的烧结温度对支撑体物理性能的影响

图2 为不同烧结温度对支撑体孔隙率和抗折强度的影响。由图可见:随着烧结温度的不断升高,所得样品的孔隙率呈现不断降低、抗折强度持续增大的趋势。具体为,烧结温度在800-1200 ℃范围内,支撑体的孔隙率变化不是特别明显;在1200-1300 ℃范围内,支撑体的孔隙率呈现缓慢降低趋势;当烧结温度超过1300 ℃时,支撑体的孔隙率呈现急剧降低的趋势,当烧结温度为1300 ℃时孔隙率降低为21.6%。当烧结温度低于1200 ℃时,随着烧结温度的升高,支撑体的抗折强度呈缓慢增大的趋势;烧结温度超过1200 ℃,支撑体的抗折强度出现急剧增强的趋势。

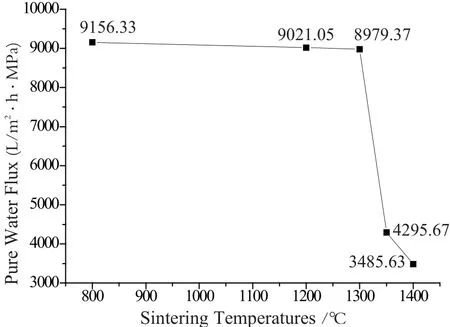

图3 为不同烧结温度对支撑体纯水通量的影响。由图可知,随着烧结温度的不断升高,纯水通量呈现逐渐降低的趋势。烧结温度在800-1300 ℃范围内时,支撑体的纯水通量变化不明显;当烧结温度超过1300 ℃时,支撑体的纯水通量出现急剧降低的趋势,由8979.37 L/m2·h·MPa降低到4295.67 L/m2·h·MPa。

作为支撑体必须满足孔隙率大于30%,抗折强度超过20 MPa的要求。由于烧结温度1300 ℃时孔隙率降低为21.6%,低于30%,已经不满足作为支撑体的要求。因此综合考虑不同烧结温度对支撑体物理性能的影响,本实验选取1300 ℃作为最佳烧结温度。

2.2.2 不同的烧结温度对支撑体化学稳定性的影响

图2 不同烧结温度对支撑体孔隙率和抗折强度的影响Fig.2 Effect of different sintering temperatures on the porosity and bending strength of the support

图3 不同烧结温度对支撑体纯水通量的影响Fig.3 Effect of different sintering temperatures on the pure water flux of the support

目前,通常用耐酸碱腐蚀程度来表征多孔陶瓷材料化学稳定性能的优劣,因此,只需测得陶瓷材料的耐酸碱性,即可直观的衡量出材料的化学稳定性。本实验根据GB/T 1970—1996中质量损失法来测定、表征多孔陶瓷的化学稳定性。图4为不同烧结温度对支撑体耐酸(碱)腐蚀的影响。本实验是在20wt.%硫酸和1wt.%的氢氧化钠溶液中浸泡并持续保持煮沸状态1 h后,计算支撑体的酸碱腐蚀质量损失情况。在碱性环境中,随着烧结温度的升高支撑体的质量损失趋于稳定,基本保持在1wt.%左右。在酸性环境中,随着烧结温度的升高支撑体的质量损失也是趋于稳定状态,基本也保持在1wt.%左右。因此确定支撑体的烧结温度不断变化,但是支撑体的耐酸碱腐蚀性稳定,即支撑体的化学稳定性良好。

通过表1和图2、图3、图4综合观察分析,本实验选取出的最佳烧结温度是1300 ℃,支撑体不但具有较高的抗折强度(80.21 MPa)和孔隙率(44.84%),而且耐酸碱腐蚀性能优异(支撑体的质量损失在酸性环境中0.87%,在碱性环境中1.09%),能够耐受无机膜在酸碱等强腐蚀性的环境中长时间使用。

2.2.3 不同的烧结温度对支撑体物相晶型的影响

图5 为在各个烧结温度下支撑体的XRD衍射图谱。从图中对比观察发现,在高温烧结之后支撑体均以刚玉相(Al2O3)为主相。经800 ℃烧结后的支撑体没有新相生成,这说明在此温度下无法提供足够的激活能使之烧结,进而使烧制出的支撑体抗折强度很低,这与实验所测得的抗折强度数据相符。从经过800 ℃、1300 ℃、1350 ℃和1400 ℃温度烧结后的支撑体XRD图中,能够判断出烧结后试样的物相衍射峰基本相同,烧结后支撑体内含有一些微弱的镁铝尖晶石(MgAl2O4)的衍射峰、Mn2AlO4和Al2TiO5化合物,但除此之外再没有别的物质产生。

上述现象说明,MnO2和TiO2是通过与Al2O3形成有限置换型固溶体的方法来促进Al2O3支撑体的烧结。在此过程中因为离子之间的电价、配位数、离子半径的不同,当Al3+被Ti4+置换出去后,支撑体内部Al2O3晶体发生晶格畸变和阳离子空位,促进了Al2O3的晶格畸变,Al2O3的晶格被TiO2所活化,这样就会使Al2O3内的扩散速率变大,由于支撑体烧结的发展过程是源于晶粒长大和晶界的不断迁移,促进烧结的作用是十分明显的。烧结温度高于1300 ℃时,TiO2与Al2O3反应生成化合物Al2TiO5,衍射图谱中出现Al2TiO5化合物衍射峰。

图4 不同烧结温度对支撑体酸/碱腐蚀重量损失率的影响Fig.4 Effect of different sintering temperatures on acid / basecorrosion weight loss rate of the support

图5 支撑体在不同烧结温度下的XRD衍射图谱Fig.5 XRD patterns of the supports sintered at different temperatures

表1 不同烧结温度对支撑体性能的影响Tab.1 Effect of different sintering temperatures on the properties of the support

图5 中出现微弱的MgAl2O4的衍射峰可以说明,MgAl2O4在晶界处出现钉扎现象,这样就会增加了提高气孔的着床概率,并且晶界自身可充当气孔排出的途径。如此便更能够提高Al2O3的致密性,进而降低了支撑体的烧结温度,并且抑制了Al2O3晶体的过分长大,这样就得到内部结构精细、强度高的优质Al2O3支撑体。

综上所述可知,当烧结温度超过1300 ℃(由图5也可看出)后试样的物相衍射峰基本相同,烧结后支撑体内含有一些微弱的镁铝尖晶石(MgAl2O4)的衍射峰、Mn2AlO4和Al2TiO5化合物,但除此之外再没有别的物质产生。因此,为了降低烧结温度、制备成本,选取1300 ℃为最佳烧结温度。

2.2.4 不同的烧结温度对支撑体微观结构的影响

从图6中可以明显看出,支撑体颗粒表面光滑,这主要是TiO2、MnO2与Al2O3固溶产生的Al2TiO5、Mn2AlO4化合物将Al2O3包裹所致。对比图(a)(b)(c)(d),可进一步看出当支撑体在1200 ℃烧结时,支撑体表面不是特别光滑,有些像毛刺一样的组织;而1300 ℃烧结的支撑体相较之表面更加光滑,且颗粒物质分布均匀,孔径均匀。之所以出现以上现象的原因是,随着烧结过程中温度不断上升,试样的气孔直径逐渐减小,气孔数量不断降低,颗粒直径呈现出增大的趋势并且试样明显趋于致密化。另一方面,由于烧结温度不断的提升,生成的化合物Al2TiO5、Mn2AlO4和镁铝尖晶石MgAl2O4不断包裹Al2O3,其中由于镁铝尖晶石MgAl2O4充满氧化铝颗粒间的间隙从而抑制了氧化铝晶体的生长,由此得到尺寸均匀的等轴状晶体使Al2O3支撑体微观结构细晶化,促进其烧结。

图6 支撑体在不同烧结温度下的SEM图Fig.6 SEM images of the supports sintered at different temperatures

综合上述分析,结合烧结温度对支撑体物理性能、化学性能、微观结构的影响以及制备成本,本实验最终选取1300 ℃为最高烧结温度,此时制备的支撑体试样具有良好的孔隙率、抗折强度、微观结构和耐化学腐蚀性,孔隙率达到了44.84%、抗折强度为80.21 MPa、纯水通量为8979.37 L/m2·h·MPa、酸/碱腐蚀重量损失率仅为0.87/1.09%。

2.3 烧结制度的确定

结合支撑体的TG-DTG曲线分析、升温速率考察、保温时间和烧结温度对单管式α-Al2O3陶瓷支撑体性能的影响的综合分析,最终确定了试样的烧结制度(见图7),具体为:在30-200 ℃、200-350 ℃、350-800 ℃、800-1300 ℃四个温度段内,分别以2、4、4、2 ℃/min的升温速率匀速升温,分别在350 ℃、800 ℃和1300 ℃下保温30 min、60 min和120 min,烧结完成后自然冷却至室温。

图7 烧结制度示意图Fig.7 The schematic diagram of the sintering system

3 结 论

本实验运用挤出成型工艺和固态粒子烧结法制备单管式α-Al2O3陶瓷膜支撑体。实验通过对干燥后试样粉料的TG-DTG曲线分析,并结合不同升温速率、保温时间和烧成温度对单管式氧化铝陶瓷支撑体性能的影响分析,最终确定了试样最佳烧结温度及烧结制度,具体为:在30-200 ℃、200-350 ℃、350-800 ℃、800-1300 ℃四个温度段内,分别以2、4、4、2 ℃/min的升温速率匀速升温,分别在350 ℃、800 ℃和1300 ℃下保温30 min、60 min和120 min,烧结完成后自然冷却至室温。