等离子气缸套镀陶工艺探析

吴福亮 王海军 吴排霞

摘 要:为解决发动机气缸套水套表面出现穴蚀失效的问题,对发动机气缸套加工工艺进行技术改进,增加镀陶工艺,即在气缸套水道外圓处进行等离子镀陶工艺。通过等离子镀陶工艺,使气缸套的镀陶层结合力增加,提高气缸套的抗穴蚀性能。

关键词:气缸套;工艺;等离子

中图分类号:U464.123 文献标识码:A 文章编号:1003-5168(2018)07-0046-03

Plasma Cylinder Set Plating Process

WU Fuliang1 WANG Haijun1 WU Paixia2

(1.GKN Zhongyuan Cylinder Liner Company Limited, Jiaozuo Henan 454750;2.North China University of Water Resources and Electric Power,Zhengzhou Henan 450000)

Abstract: In order to solve the engine cylinder liner water jacket surface cavitation, solve the problem of the engine cylinder liner processing technology improvement, increase the ceramic plating technology, namely in waterway cylindrical cylinder for plasma ceramic plating technology. Through the plasma plating process, the joint of the cylinder liner is increased, and the cavitation erosion performance of the cylinder liner is improved.

Keywords: cylinder liner;process;plasma

1 研究背景

气缸套作为发动机中最关键的零部件之一,高温、高压、强力、强磨、高负荷等工作条件要求其具有特殊的加工材料、复杂的制造工艺[1-5]。为延长发动机的寿命,提高气缸套的减摩、耐磨性显得尤为迫切,通过表面处理来改善缸套摩擦面的物理性具有重要意义[6-7]。

在发动机工作过程中,由于动载荷的作用产生振动,使得气缸外壁冷却水与缸体发生冲击、分离,形成局部真空,溶解在冷却水中的空气析出或蒸发产生气泡会附着在气缸外壁上,受到冷却水的挤压进入外壁微小的针孔中,当受到高压冲击波破裂时,会造成周围金属剥离,在不断冲击作用下,形成小孔,逐渐扩展成海绵状孔穴群,即气缸套穴蚀[8]。穴蚀问题严重影响发动机的使用寿命及工作性能。本文针对气缸套提出等离子镀陶工艺,以解决气缸套水套表面出现穴蚀失效的问题。

2 工艺原理

等离子喷涂技术是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法[9,10]。其具有超高温特性,便于进行高熔点材料的喷涂;喷射粒子的速度高,涂层致密,粘结强度高。由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。

镀陶的基本原理是利用带正电(或带负电)荷的陶瓷微粒在镀物表面被吸附,同时由于电镀过程中金属原子在阴极析出,将微粒埋藏在被镀物表面,从而形成复合电镀层吸附过程。

目前,提高气缸套的强度、耐磨性和发动机寿命的方法较多,如表面氮化、三元共渗、电接触表面淬火和挤压碳化硅等技术被用于气缸套内表面处理。这些表面处理技术的应用,对延长发动机的寿命、提高气缸套的耐磨性都带来了积极作用。但是,这些技术也产生了许多新问题,如工艺复杂、耗费能源大、缸孔变形大、破坏原内孔尺寸和网纹结构以及废品率高等,效果均不理想[11,12]。

为提高气缸套抗穴蚀能力,本文提出了一种新型镀陶工艺——等离子镀陶气缸套技术。通过团队的研发,等离子镀陶气缸套技术在发动机气缸上成功得到运用。

3 工艺流程

本文提出增加镀陶工艺后详细的工艺过程,经过配料、熔炼后,进行保温处理,浇注成型后,进行快冷和抛丸处理,形成的毛坯入库;通过粗车外圆、粗镗内孔加工后,进行退火处理,再进行修车外圆、精镗内孔及半精车外圆处理,对处理产品实现预脱脂,利用超音波脱脂,对脱脂后的产品进行水洗;再通过碱蚀工艺处理产品,然后进行水洗,再进行酸蚀处理,对酸蚀后的产品进行水洗;接着通过第一次沉锌步骤处理,对沉锌后的产品进行水洗,然后进行退锌处理,再进行水洗,对产品进行第二次沉锌处理及对沉锌后产品进行水洗;对产品进行电镀陶瓷镍工艺加工,对电镀加工后的产品回收、水洗,对电镀产品进行初步检验,然后对部分产品进行珩磨处理,最后进行检验,合格后包装出货。

4 应用实例

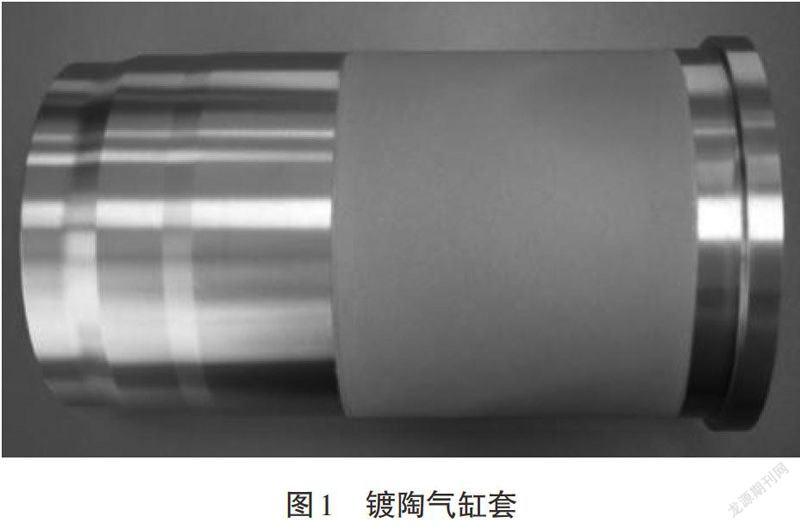

运用本文提出的镀陶工艺加工,得到的产品实例如图1所示。

采用P.A.T设备对采用等离子镀陶工艺加工的产品进行镀陶结合力检测,检测设备如图2所示。

5 检测结果

通过增加镀陶工艺后,加工的产品与德国镀陶产品结合力对比,如图3所示。

运用P.A.T设备对产品结合力进行检测,检测数据如表1所示。

通过对实验数据进行分析可知,德国镀陶层结合力最大值为12.8MPa,最小值为11.2MPa,平均值为11.65MPa;我国镀陶层结合力最大值、最小值和平均值分别为15.5、11.8、13.925MPa。对比德国气缸套镀陶结合力,从四组数据可以得到,我国镀陶气缸套结合力分别高于德国3.3、0.8、3.6、0.4MPa;最大值、最小值、平均值分别高于德国2.7、0.6、2.275MPa。可见,增加等离子镀陶工艺后,气缸套的结合力明显增加,与国外相比存在明显优势。

6 结语

镀陶工艺的开发,主要增加结合力及减少熱应力变形,减少椭圆变形量,镀陶后及时防锈油封闭,提高产品防穴蚀及防锈性能。

在气缸套的结构和现有制造工艺不改变的情况下,利用等离子技术在气缸套水道外圆形成含有多种元素的非金属陶瓷合金层,能有效降低摩擦系数,提高缸套水道表面的硬度、抗氧化和耐磨耐腐蚀性能,不改变缸套原内孔尺寸和网纹参数,保持储油润滑和减磨,从而增加发动机使用寿命、高效节油并降低污染物排放,提升发动机的使用品质,降低发动机生命周期内的运行成本。

参考文献:

[1]尹华跃.离子气缸套硬化技术与激光技术的比较[J].内燃机配件,1996(3):10-14.

[2]尹华跃.离子气缸套内壁硬化处理技术的研究及应用[J].内燃机配件,1998(10):15-18.

[3]元新华,彭峰,王红娟.纳米复合电镀研究进展[J].电镀与涂饰,2005(11):51-55.

[4]苏立民,虞润林,吴玉道,等.复合镀技术及其在转子发动机缸体中的应用[J].腐蚀与防护,2005(2):67-68.

[5]Y.Zhou,H.Zhang,B.Qian. Friction and wear properties of the co-deposited Ni-SiC nanocomposite coating [J].Applied Surface Science,2007(1):8335-8339.

[6]F.Hu,K.C.Chan.Deposition behaviour and morphology of Ni-SiC electro-composites under triangular waveform [J].Applied Surface Science,2005(1):251-258.

[7]颜君衡.发动机活塞顶部陶瓷组织和耐烧蚀性研究[J].内燃机与配件,2016(6):8-11.

[8]董洪全,冯慧华,王艳霞,等.气缸套变形多场耦合建模与分析技术[J].内燃机学报,2014(3):276-282.

[9]董洪全,冯慧华,董彪,等.移动载荷作用下的气缸套动态特性建模与穴蚀倾向分析[J].内燃机学报,2013(5):467-472.

[10]毛俊元,郑卫刚.船用柴油机气缸套内壁热喷涂方式的研究[J].热加工工艺,2014(18):137-139.

[11]杜慧勇,李鹏涛,李民,等.壁面振动致气缸套空蚀现象模拟[J].排灌机械工程学报,2016(12):1065-1069.

[12]Yuanwei Lu,Qiang Yu,Wenbin Du,Yuting Wu. Natural convection heat transfer of molten salts around a vertically aligned horizontal cylinder set[J]. International Communications in Heat and Mass Transfer,2016(76):147-155.