等离子气缸套镀陶层检测

郭鹏鹏 吴福亮 何一鸣

摘 要:气缸套水道外圆等离子镀陶是解决发动机机缸套水套表面出现穴蚀失效问题的有效措施。本文研究了一种快速检测厚度的方法,对增加了镀陶工艺的工艺路线生产出来的产品进行厚度检测,根据破坏性检测制定的标准样块,制定快速测量对应表,实现在线快速测量,降低检测成本。

关键词:气缸套;穴蚀;等离子;检测

中图分类号:U464.123 文献标识码:A 文章编号:1003-5168(2018)07-0037-03

Inspection of ceramic coating on plasma cylinder

GUO Pengpeng1 WU Fuliang1 HE Yiming2

(1.GKN Zhongyuan Cylinder Liner Company Limited, Jiaozuo Henan 454750;2.North China University of Water Resources and Electric Power, Zhengzhou Henan 450000)

Abstract: The plasma plating of the outer circle of the cylinder liner is an effective measure to solve the cavitation failure on the surface of the cylinder liner of the engine. This paper investigated a method of rapid detection of increased thickness of the ceramic plating process process product thickness detection, according to the destructive testing standard sample, making rapid measurement corresponding to the table, to achieve rapid measurement, reduce the cost of testing.

Keywords: cylinder liner;cavitation;plasma;detection

气缸套表面镀陶工艺的应用提高了发动机的整体效果,镀层的硬度和耐磨性等力学性能均得到极大改善。

镀陶的基本原理為:利用带正电(或带负电)荷的陶瓷微粒在镀物表面被吸附,同时由于电镀过程中金属原子在阴极析出,将微粒埋藏在被镀物表面,从而形成复合电镀层[1]。镀陶工艺适用于铝、铜、铸铁、青铜、铜及镍合金等金属材料,镀层厚度为12~500μm,一般选择在40~150μm,且在电镀后可根据需要对产品进行微量镗磨和研磨[2-3]。

1 气缸套镀陶工艺的优点

1.1 提高发动机寿命

气缸套复合镀层中,质密坚硬的陶瓷的体积分数为7.5%~12%,质量分数为2.5%~4%。这种硬质陶瓷颗粒提高了镍基硬度,使其从原来的Hv300提高到Hv500。陶瓷颗粒真正硬度在Hv240左右,含有这种高硬度的材质,才使得镀层特别耐磨[4]。

除了提高气缸壁的硬度和耐磨性能外,镀陶气缸的另一个优点就是具有良好的储油性。由于镀陶工艺使陶瓷微粒在气缸内表面析出,活塞环在往复运动时不会将附着在气缸内表面的机油完全刮除,因此,在气缸内表面能形成一层较厚油膜,保持气缸内表面具有良好的润滑效果。

因为气缸套镀陶工艺提高了气缸套的硬度、耐磨性能,并提高了气缸内表面的润滑效果,与一般发动机相比,其发动机使用寿命可提高1~2倍。

1.2 增进散热性

镀陶气缸套表面由于电镀层薄、镍基质导热性好,使发动机的散热效果比一般发动机好。

1.3 耐腐蚀性

镍铬铝钇粉末镀层与其他镀镍层的耐腐蚀性相同。此外,镍铬铝钇除具有高硬度外,其耐高温性和化学稳定性能也较好,因此对化学物质具有良好的耐腐蚀性。

2 试验检测方法

《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》GB/T5270-2005规定了测试方法。评定镀层与基体金属结合力的方法很多,但大多为定性方法,定量测试方法由于诸多困难,仅在试验研究中应用[5]。

2.1 定性试验检测方法——弯曲试验

弯曲试验是在外力作用下使式样弯曲或拐折,由于镀层与基体金属(或中间镀层)受力程度不同,两者产生分力,当该分力大于其结合强度时,镀层即从基体(或中间镀层)上剥落。任何剥离、碎裂、片状剥落的迹象均认为是结合力不好。

弯曲试验通常包括如下几种情况:①将试样沿一直径等于试样厚度的轴,反复弯曲180°,直至试样断裂,镀层不起皮、不脱落为合格;②将试样沿一直径等于试样厚度的轴,弯曲180°,然后放大四倍检查弯曲部分,镀层不起皮、不脱落为合格;③将试样固定在台钳中,反复弯曲试样,直至基体断裂,镀层不起皮、不脱落,或放大四倍检查,镀层与基体不分离均为合格;④直径为1mm以下的线材,将其绕在直径为线材直径3倍的轴上;直径1mm以上的线材,绕在直径与线材相同的金属轴上,均绕成10~15个紧密靠近的线圈,镀层不起皮、不脱落为合格[6-7]。

2.2 本文提出的快速试验检测方法

快速厚度检测根据破坏性检测制定的标准样块,制定快速测量的对应表,实现在线快速测量,降低检测成本。

3 实验与检测

对比国外电镀陶瓷镍选用的材料粒度:53~106μm,镍铬铝钇粉末,型号9620,我们优选粒度:45~74μm,镍铬铝钇粉末,型号9620。产品见图1。

3.1 镀陶层厚度检测

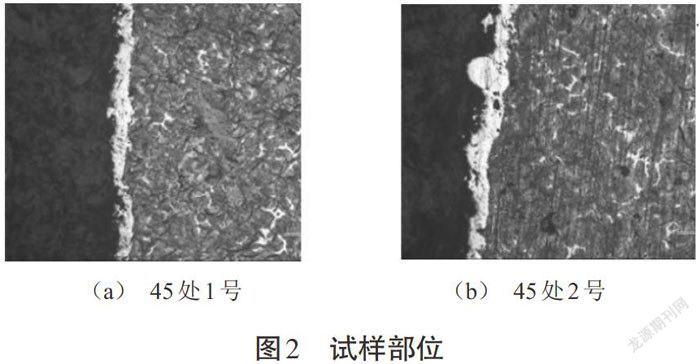

3.1.1 国外厚度显微镜检测。国外镀陶层厚度检测结果见表1,部分试样部位见图2。

说明:同一只缸套8个试样,最小值低于标准要求,不合格,其中一个平均值不符合要求下限。

从表1发现,同一只气缸套国外镀陶层厚度最大值为115.09μm,最小值为21.20μm,平均值为55.393 75μm,标准偏差平均值为14.988 75μm。可见,国外镀陶技术的气缸套厚度偏差值较大,不均匀。

3.1.2 国内厚度显微镜检测。国内镀陶层厚度检测结果见表2,试样部位见图3。

从表2发现,同一只气缸套国内镀陶层厚度最大值为124.22μm,最小值为57.82μm,平均值为85.632 5μm,标准偏差平均值为10.965μm。可见,国内镀陶技术的气缸套厚度偏差值较国外小,标准偏差平均值比国外低,整體气缸套镀陶层厚底较国外均匀。

3.2 镀陶表面粗糙度检测

3.2.1 国内外镀陶表面粗糙度对比

注:Ra为轮廓算术平均偏差;Rz为微观不平度十点高度。

通过表3与表4数据对比发现,国外镀陶层粗糙度比国内技术的镀陶层粗糙度相比,国内整体比国外粗糙度值小,效果更好。

3.3 国内外度陶结合力对比。国内外度陶结合力对比见表5。

通过对实验数据的分析,德国镀陶层结合力最大值为12.8MPa,最小值为11.2MPa,平均值为11.65MPa;我国镀陶层结合力最大值、最小值和平均值分别为15.5、11.8、13.925MPa。对比德国气缸套镀陶结合力,从四组数据中得到,我国镀陶气缸套结合力分别高于德国3.3、0.8、3.6、0.4MPa;最大值、最小值、平均值分别高于德国2.7、0.6、2.275MPa。通过对比发现,经过增加等离子镀陶工艺后,气缸套的结合力明显得到增加,与国外相比有明显的优势。

4 测厚仪与显微检测数据对比,实现快速测量

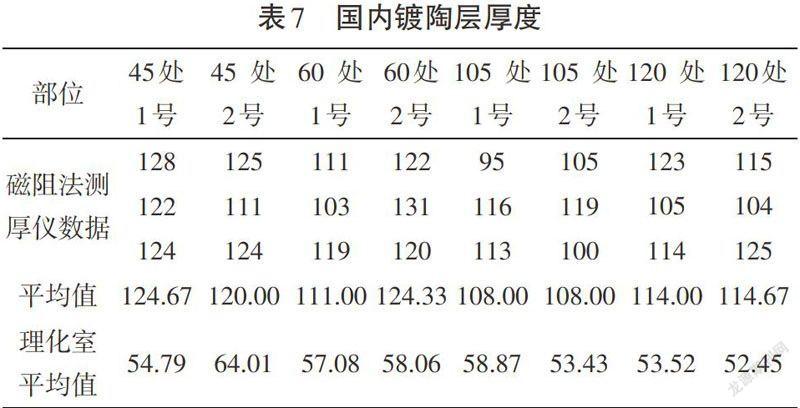

国内外镀陶层厚度检测结果如表6和表7所示。

国内镀陶层检测数据为工艺优化前试验时的数据,优化后镀层厚度已提高,均匀性也比国外好

5 总结

大量的试验数据及理论分析研究及生产实践均表明,镀陶层厚度检测方法操作简便、检测成本低、检测时间短、准确度高、能实现在线快速测量。针对增加了镀陶工艺的工艺路线生产出来的产品进行厚度检测,根据破坏性检测制定的标准样块,制定快速测量对应表,实现在线快速测量,降低检测成本。

参考文献:

[1]崔洪芝,尹华跃.等离子束气缸套内壁硬化处理新技术[J].金属热处理,2000(3):28-29.

[2]毛俊元,郑卫刚.激光重熔-等离子喷涂陶瓷纳米涂层在气缸套内壁中的研究[J].叉车技术,2014(4):22-24.

[3]崔洪芝,尹华跃.等离子束硬化处理气缸套内壁的应用研究[J].中国表面工程,1999(4):38-40,51.

[4]韩旭东,杨俊,杨茂顺.等离子是气缸套表面处理的首选方法[J].内燃机与配件,2013(1):22-24.

[5]徐海峰. 机车气缸套等离子喷涂再制造涂层的制备及摩擦磨损性能的研究[D].扬州:扬州大学,2017.