基于缺口分析原理的裂纹扩展速率新模型

赵昆, 王生楠

(西北工业大学 航空学院, 陕西 西安 710072)

进行裂纹扩展分析的目的在于估算损伤细节的裂纹扩展寿命,即飞机结构的损伤在疲劳载荷作用下不断扩展,裂纹从初始裂纹长度a0扩展到允许的终止裂纹长度ac所需的载荷循环次数/飞行时间。疲劳裂纹扩展速率da/dN-ΔK曲线是工程结构件损伤容限分析的重要依据,也是金属材料的主要力学性能之一[1-4]。在20世纪中期,Yokobori以及Bathias、Bailon概括了一系列裂纹扩展的拟合模型[5],其基础为Paris[6]、Forman[7]及Walker[8]公式,并通过这些公式得到了经典的裂纹扩展速率曲线。

在裂纹扩展分析过程中,通常将曲线分为3个区域。在区域Ⅰ中,存在应力强度因子门槛值ΔKth,当ΔK<ΔKth时认为裂纹是不发生扩展的,而一旦越过该门槛值之后,裂纹扩展速率会随着ΔK的增加而快速的增长。在区域Ⅱ中,裂纹扩展速率与ΔK呈线性关系。而在区域Ⅲ中,裂纹扩展速率继续上升而逐渐无限的接近于某条渐近线,即材料的断裂韧度。对于传统的裂纹扩展速率分析方法而言,使用Paris公式得到的da/dN-ΔK曲线仅仅能够很好地描述区域Ⅱ内裂纹的扩展行为,通过Forman公式所获得的裂纹扩展速率拟合曲线也仅仅增加了对区域Ⅲ的描述[9]。而对裂纹扩展分析而言,希望获得的是能够完整描述裂纹扩展行为的拟合曲线,而并非其中的某一部分,这就是本文提出新模型的初衷。

针对现有的da/dN-ΔK曲线不能有效地表示裂纹在整个扩展期内扩展行为的问题,本文依据Weiss缺口模型,在合理的范围内对已有的裂纹扩展速率模型提出了新的假设,从而得到一个新的裂纹扩展速率模型,有效地描述了裂纹在低扩展速率及高扩展速率区域的扩展行为,并利用已有的试验数据对该模型进行了验证,结果表明:该模型能够有效地表示裂纹在初始阶段及临近破坏阶段的裂纹扩展行为,为裂纹的扩展提供了一个完整的分析拟合曲线,为之后的裂纹扩展分析打下了良好的基础。

1 疲劳裂纹扩展速率模型

疲劳裂纹扩展从微观的角度来看,可以认为是裂纹尖端的疲劳单元(fatigue elements)受到剪应力或拉应力作用而发生了一系列的断裂行为而导致的,如图1所示。Weiss认为,在循环载荷的每一次作用下,裂纹发生扩展的距离与最大法向应力σmax超过疲劳单元的临界断裂应力σff的有效范围值是存在一定联系的,并据此提出了缺口根部应力分布的弹性解模型[10],即

(1)

式中,σy为缺口根部应力,Kt为理论弹性应力集中系数,ρ为缺口根部的半径,σN为名义应力。

图1 裂尖疲劳单元及裂尖应力场分布

考虑应力比R=0的情况,从微观角度来看,裂纹的扩展行为经历了以下几个阶段:

1) 当外载荷为零时,裂纹保持原有的闭合状态,裂尖半径可以忽略不计;

2) 当外载荷增加至某个值时,应力强度因子K达到门槛值Kth,此时裂纹张开且裂尖发生钝化行为,但此时裂纹并没有发生扩展;

3) 载荷继续增加,裂尖前移并进一步发生钝化;

4) 当外载荷增加到最大值时,裂尖前移至距离原裂纹尖端位置ΔL处,此时裂纹尖端的钝化形态也最为明显;

5) 卸载过程与加载过程相反,直至最后外载恢复至零,此时裂纹完全闭合。但从宏观上来看,裂纹发生了扩展且扩展的距离为ΔL。

在上述1)~4)的裂纹扩展过程中,裂尖发生了钝化行为,因此认为裂尖处的曲率半径ρ′是真实存在的,且有ρ′≠0。此时做进一步的假设,将裂尖钝化时的曲率半径ρ′等效为缺口根部半径ρ。基于此假设,可以将扩展中的某条裂纹近似等效为一个缺口来进行分析。

Inglis经过验证得到椭圆形中心孔长轴端的弹性应力集中系数[14],即

例如求函数y=(sinx+2)/(cosx-2)的值域。很多学生拿到题目的第一反应是将函数变形化解为sin(x+θ)的形式,然后再根据三角函数的有界性进行计算。但教师在习题计算过程中可以引导学生运用数形结合的思想,绘制单位圆,在单位圆上找出定点(2,-2),将三角函数问题转化成动点(cosx,sinx)在限定条件下的斜率问题。

(2)

(3)

将上述关系代入(2)式可以得到

(4)

考虑到裂纹尺寸与假设变量ρ*存在数量级上的差距,即2a≫ρ*,则可以进一步得到如下关系

(5)

式中,2a为穿透裂纹的长度。根据Neuber法则[12]及应力应变关系,即

(6)

σ=kεη

(7)

式中,Kσ,Kε分别为真实应力、应变集中系数,η为应变硬化指数。

进一步对(6)~(7)式进行转化,可以得到Kσ与Kt之间的关系,即

(8)

由于Weiss提出的缺口模型仅能代表弹性情况下的应力场分布,而无法代表裂尖前缘塑性区的应力分布,因此进一步假设,用真实应力集中系数代替(1)式中的理论应力集中系数,并对所得到的数学表达式进一步进行处理,得到缺口根部的真实应力场分布如下所示

(9)

(10)

依据Weiss提出的理论,裂纹尖端受到一次循环载荷作用时扩展的距离x为在当前应力场分布下σy取σff时所对应的x值,即裂纹扩展速率可以表示为

(11)

(11)式即为本文提出的裂纹扩展速率分析的新模型,该模型仅与名义应力和临界断裂应力相关,而与应力强度因子无关。

对(11)式进行简化,两边取对数,则有

(12)

在图1所示的区域Ⅱ中,由于裂纹扩展速率较快,有ρ*≪Δa,因此ρ*/2a可以忽略不计。在本文的假设中,认为η和σff均为常数,且η的取值可以通过相关的手册查得。将(12)式所表示的曲线置于双对数坐标系中,则我们可以得到一条关于d(lna)/dN-σN的直线,斜率为(η+1)/η。根据所使用材料已知的应变硬化系数η,带入(12)式中进行计算便可获得σff的值。

在裂纹扩展速率曲线的区域Ⅰ内,我们认为裂纹扩展速率曲线与区域Ⅱ中直线段的延长线之间的偏离量正是由于ρ*/2a的存在所导致的。因此,沿X轴方向取3个点在实际偏移曲线上所得到的Y值与在区域Ⅱ中直线段的延伸线上获得的Y值之间的差值,分别记为d1,d2,d3,则存在以下关系

(13)

进而利用(12)式即可得到ρ*的值。

2 算 例

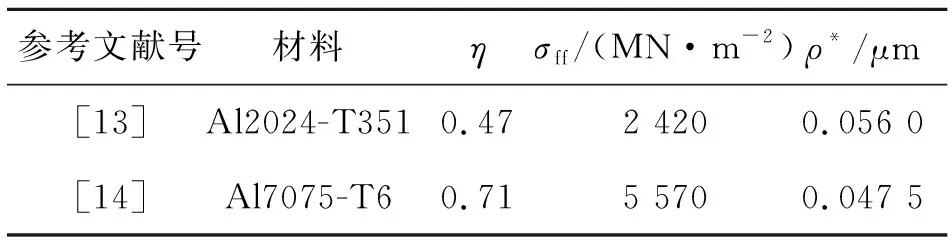

本节对该裂纹扩展速率模型进行验证。本节选取了Al2024-T351、Al7075-T6 2种铝合金板材(厚度为3.5 mm,宽度为100 mm)的相关试验数据作为原始分析数据,对模型的有效性进行验证。对各个试样的原始数据利用(12)式、(13)式计算获得相应参数的取值见表1,表中的来源均指相应参考文献编号。

表1 材料的相关参数

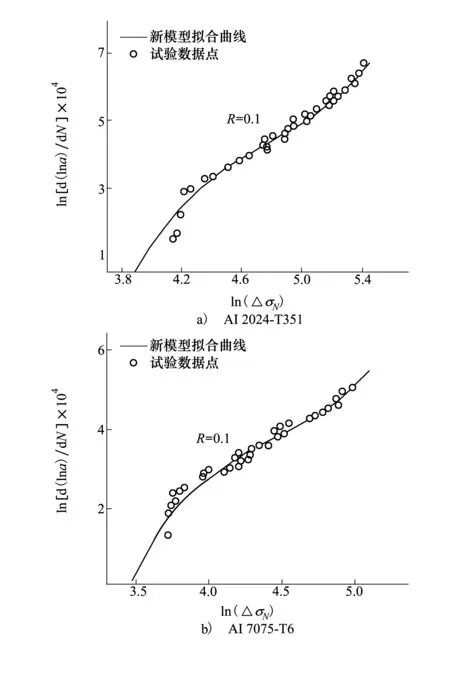

在应力比R=0.1的情况下,将上述数据分别带入(12)式中。在MATLAB中采用递增多项式函数[12]分别对2种不同材料参数所获得的公式进行数值拟合,分别如图2中a)、b)所示。图3为2种材料使用经典裂纹扩展速率模型得到的裂纹扩展速率曲线。

图2 Al2024-T351和Al7075-T6裂纹扩展速率新模型曲线图

图3 Al2024-T351和Al7075-T6传统裂纹扩展速率曲线图

对比图2和图3可以得到以下结论:本文提出的新模型拟合得到的裂纹扩展速率曲线与使用传统模型得到的曲线走势是大致相同的,说明本文的新模型符合裂纹扩展的基本规律。

与此同时,相对于传统模型得到的裂纹扩展速率曲线而言,新模型表示的裂纹扩展行为从起始的扩展区域Ⅰ向区域Ⅱ过渡时显得更为平滑,避免了曲线中的转折点,对裂纹扩展行为的描述更为准确。因此本文提出的新裂纹扩展速率模型是可行的,准确性更高。

最后,新模型曲线对裂纹扩展的3个阶段能够更清晰地进行展示。在裂纹扩展高速率区域,新模型曲线逐渐接近于渐近线,而图3中无法对高速率区域的裂纹扩展行为进行有效的描述。因此本文提出的新裂纹扩展速率模型是可行的,准确性更高。

3 结 论

本文基于Weiss提出的缺口应力分布模型,提出了新的假设并引入了新的裂尖半径参数ρ*,得到新的裂纹扩展速率模型,并通过试件Al2024-T351及Al7075-T6已有的试验数据,验证了该模型的有效性。本文提出的新模型相较于传统模型有:

1) 相较于使用Paris或Walker公式拟合得到的da/dN-ΔK曲线,新模型所得到的裂纹扩展曲线更贴切于真实的裂纹扩展情况,避免了曲线中的折点,能够更好地对裂纹扩展行为进行描述。

2) 传统模型无法很好地表示裂纹在扩展高速率区的扩展行为,而新模型在裂纹扩展高速率区的走势接近于某条渐近线,即临界破坏应力,这点与传统裂纹扩展速率曲线趋势一致。

3) 对于低应力比的情况,传统的裂纹扩展模型均具有较好的准确度,但随着应力的增大,传统模型的研究结果会发生较大失真,这不仅仅是由于模型本身的因素,模型中的参数数量也给模拟和计算带来了困扰。而新模型中涉及的3个参数均有自身的物理意义,可以通过模型本身的分析及数据手册获得,取值时波动性不大,并且在拟合过程中采用了高次数递增多项式函数,其模拟结果偏保守,保证了模型的有效性。

在新模型的假设中,我们认为试件尺寸远大于裂纹长度,此时试件被认为是一个无限大板。但在实际的工程应用中,必须考虑裂纹长度与试件尺寸的关系。为此在以后的研究中需要对本文提出的新模型考虑引入一个无量纲的修正系数f(a/w),以便有效反映裂纹长度与试件尺寸之间的关系,并且考虑到不同类型的裂纹,例如单边裂纹、双边裂纹及中心裂纹等,该修正系数应当有不同的表达形式。其次,本文所考虑的裂纹为中央穿透裂纹,没有对其他类型的裂纹进行更深入研究,具有一定的局限性。因此,仍需要对新模型进行修正和完善,使其应用范围更为广泛。