盘式无铁心永磁发电机温度场分析和冷却方式研究

闫羽佳,赵锦成

(军械工程学院,石家庄 050003)

0 引 言

盘式电机与传统径向磁通电机不同,也被称为轴向磁通电机。这种电机体积小、功率密度高,已经成为电机领域的研究热点。盘式无铁心永磁发电机没有定子铁心,既减轻了电机质量,又消除了电机铁耗,进一步提高了电机的功率密度和效率。但相对于径向磁通电机,盘式电机散热面积小,随着电机功率密度的提升,电机内部温度不断升高。对于盘式无铁心永磁电机来说,为了保证电机的可靠运行,一方面绕组温升不能超过对应绝缘等级下耐热性能的要求;另一方面永磁体温升要保证不造成永磁体退磁[1-3]。

目前,国内外对于盘式无铁心永磁电机的研究主要集中在电磁设计领域,而对温度场的分析还比较少。为了保证电机运行的可靠性,验证电磁设计的合理性,温度场的分析十分必要[4-6]。本文以一款针对取力发电系统设计的盘式定子无铁心永磁发电机为研究对象,以ANSYS Workbench仿真平台为基础,建立了电机三维温度场仿真模型,分析了热源分布和传热过程,计算了电机在自然散热条件下的稳态温度场分布情况,电机内部最高温度点在绕组上,达到164.1 ℃。机壳散热系数下降时,电机内部温度进一步升高,难以满足要求。通过引入机壳水冷结构,当冷却水温为40 ℃时,将绕组温度最高点限制为104.9 ℃,有效改善了电机散热状况,并且明确了不同冷却方式选择的依据,为进一步的研究打下了基础。

1 电机仿真计算模型

1.1 物理模型

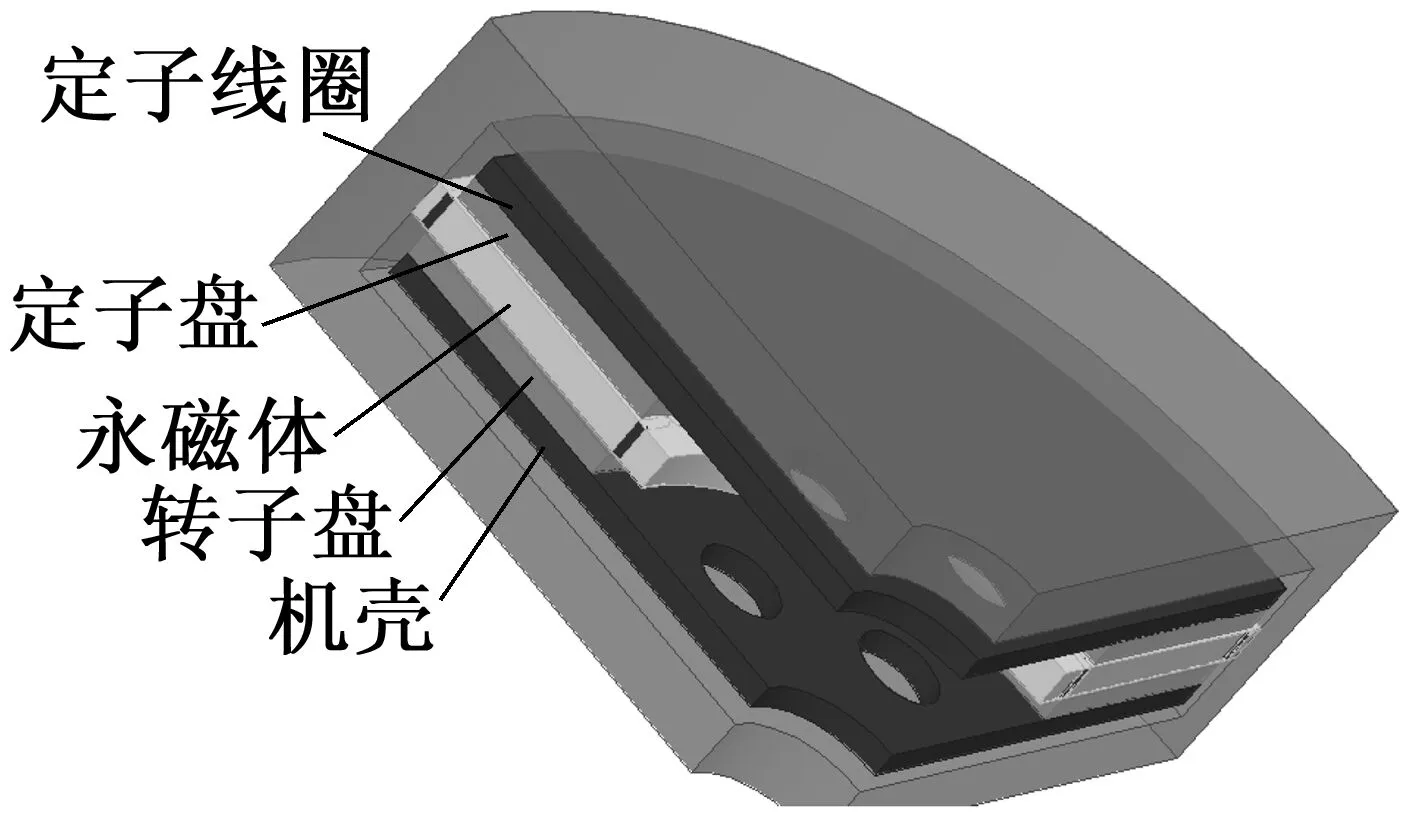

本文所讨论的电机为盘式永磁发电机,具有中间无铁心定子和双转子结构,定子盘采用利兹线绕组浇灌环氧树脂封装而成,转子磁极由90°Halbach阵列钕铁硼永磁铁构成,如图1所示。

图1 盘式无铁心电机 结构示意图 定子盘为三相绕组,电机主要尺寸如表1所示。表1 盘式无铁心电机尺寸参数表

参数数值参数数值极对数16永磁体厚度dPM/mm6线圈数24永磁体内径φPMi/mm160线圈匝数12永磁体外径φPMo/mm280电枢盘厚度da/mm9端盖厚度de/mm15单侧气隙长度δs/mm1机壳外径φno/mm160转子背铁厚度hFe/mm6机壳内径φni/mm145

1.2 数学模型

热传导方程[7]:

(1)

式中:λ为物体传热系数;T为物体温度;Tf为环境温度;q为单位体积发热率;ρ为物体密度;c为物体比热容;τ为时间;n为单位法向量;S1为绝热边界面;S2为散热边界面。

1.3 基本假设和边界条件[8]

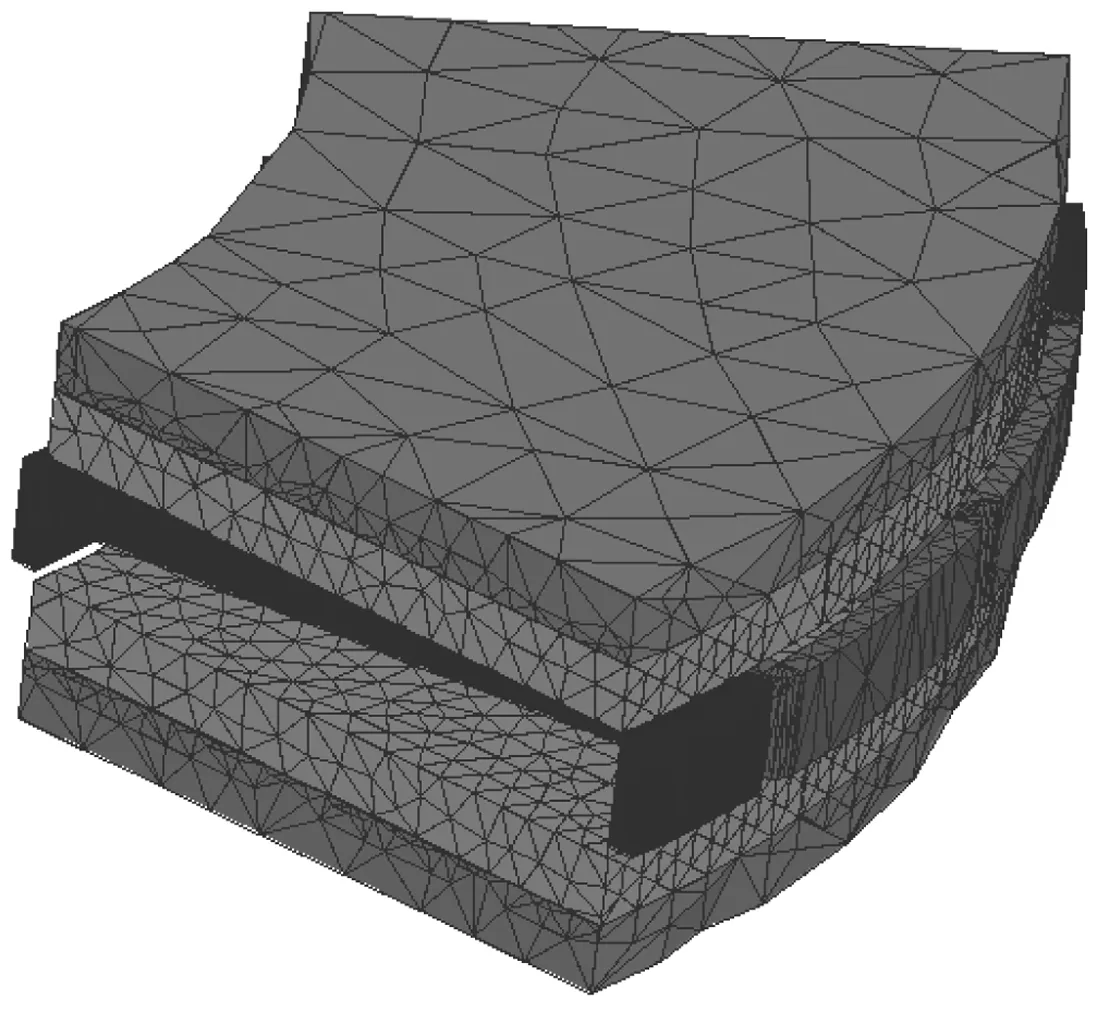

为简化计算,节约计算时间,在不影响精度的前提下,根据电机的周期对称性,取周向1/8长度进行分析计算,进行网格剖分后如图所示2所示。

图2 盘式无铁心电机1/8模型剖分示意图

基本假设如下:定转子和机壳都看作均匀表面;物体导热系数恒定不变;绕组当作实体建模,铜耗在绕组中均匀分布。

边界条件如下:电机周向断面为绝热面,电机定转子和机壳表面为对流换热面,电机内部各部件交界面为传导换热面,机壳与外界流体为对流换热面。

2 电机传热过程分析

传热的基本方式有热传导、热对流和热辐射3种。电机定子绕组产生的热量传导到定子盘后,一部分传导到机壳上,再通过机壳对流换热到外界环境中;另一部分直接通过对流换热传递到机壳内部空气中,最终也传递到外部环境中。

2.1 热源分析

电机的热源来源于损耗,所以损耗计算的精度直接影响了温度场温升计算的精度。定子无铁心结构不会产生定子铁心损耗,能够产生损耗的部件有定子绕组铜耗、转子铁心损耗和永磁体损耗。由于磁场谐波畸变小,永磁体的涡流损耗和转子铁心损耗都很小,所以电机的损耗主要在定子绕组铜耗上,损耗的具体数值将通过仿真计算后得到。

2.2 导热系数和对流换热系数

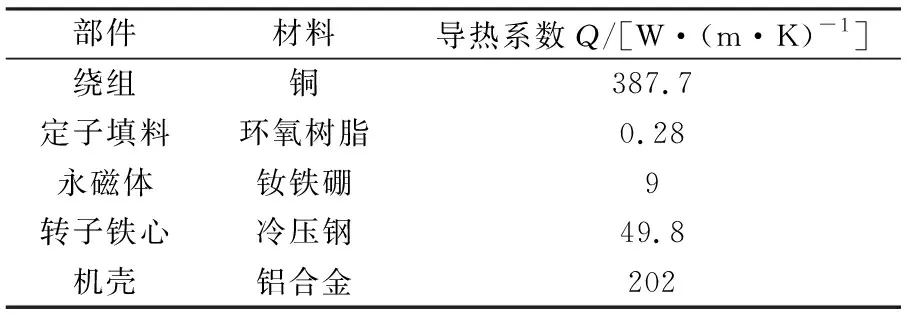

电机各部分所采用的材料和导热系数如表2所示。

表2 盘式无铁心电机材料和热参数表

由于转子运动,气隙中空气随转子旋转而流动,使定、转子间的传热过程比较复杂,通常根据经验公式,建立对流连接进行等效计算[9]。本文结合软件的优势,通过建立空气域和加载转子运动进行仿真分析。由于电机工作环境的不确定性,机壳外表面在自然条件下的对流散热系数在10~20 W/(m2·K)之间,本文取值15 W/(m2·K)进行分析。

3 仿真结果与分析

3.1 电磁场仿真

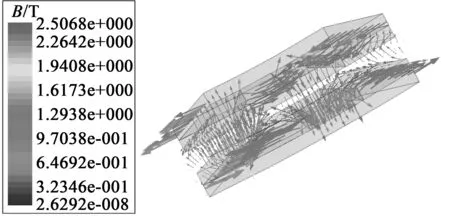

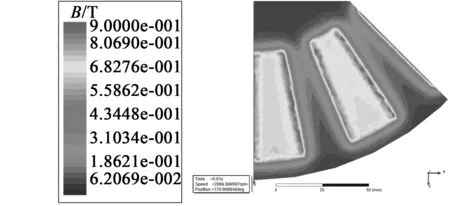

电机工作在3 000 r/min的额定转速下,经仿真计算后,电机气隙磁密分布如图3所示,其中图3(a)为气隙磁密三维向量分布图,图3(b)为气隙截面磁密的二维分布图。

(a)三维分布图

(b)二维分布图图3 盘式无铁心电机气隙磁密示意图

额定功率10 kW时,各部分损耗如表3所示。

表3 盘式无铁心电机损耗表

可以看出,损耗主要集中在绕组上,与前文分析一致。

3.2 温度场仿真

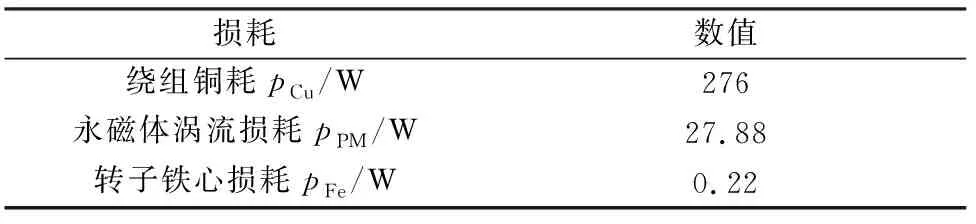

将仿真得到的损耗值作为热源引入温度场进行分析,得到机壳散热系数为15 W/(m2·K)时温度场分布情况,如图4所示。

图4 盘式无铁心电机温度场示意图

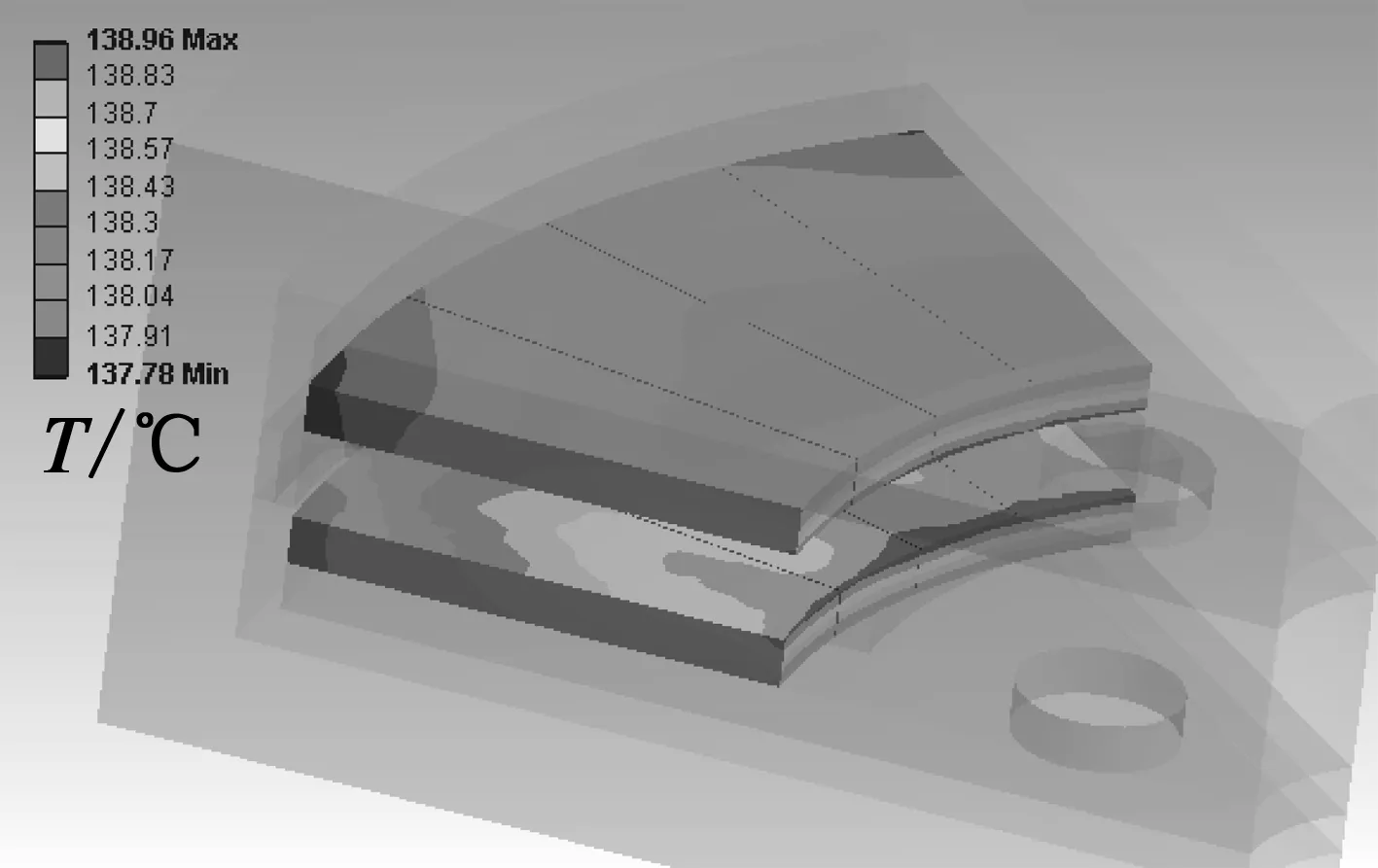

可以看出,温度最高的位置为定子盘,由于树脂材料有多种牌号,耐热性能选择范围较宽,所以主要需要考虑绕组和永磁体的温升情况,如图5所示。

(a) 绕组

(b) 永磁体图5 盘式无铁心电机温度示意图绕组和永磁体

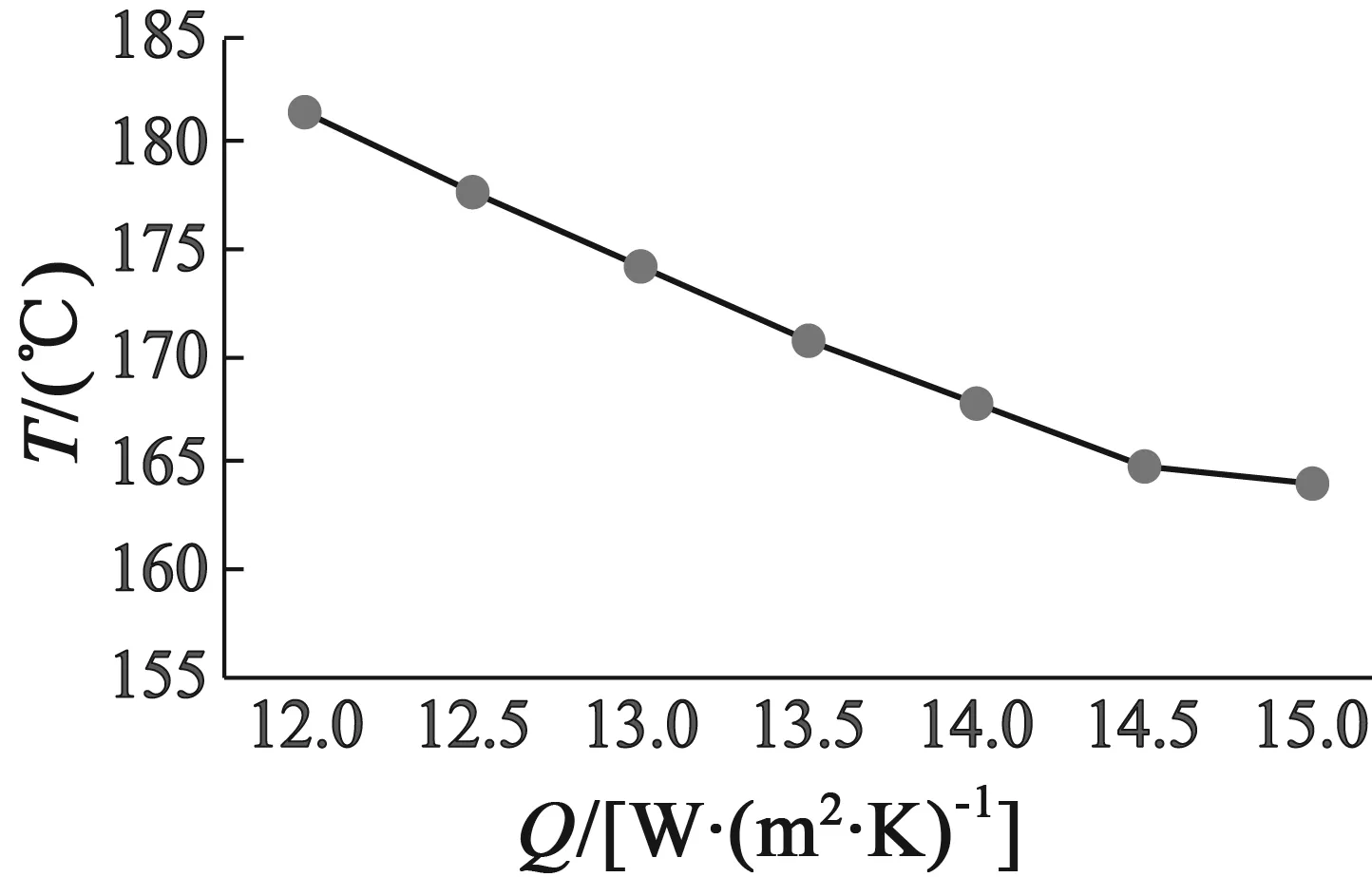

绕组最高温度达到164.1 ℃,能够满足H级绝缘180 ℃的温升限制。永磁体最高温度达到138.96 ℃,低于绕组最高温度,由于选用的永磁体牌号为45UH,最高工作温度也达到180 ℃,同样能够满足要求。可以看出,只要绕组满足温升限制,电机就能够稳定运行。随着机壳表面散热系数的变化,绕组最高温度变化如图6所示。

图6 绕组最高温度与机壳散热系数关系图

由图6可以看出,当机壳表面散热系数下降到12 W/(m2·K)时,绕组的最高温度点温度已经超过了所允许的180 ℃。也就是说,在电机散热条件较差时,仅仅通过在空气中的自然对流散热已经不能满足电机稳定运行的需求。

4 优化设计

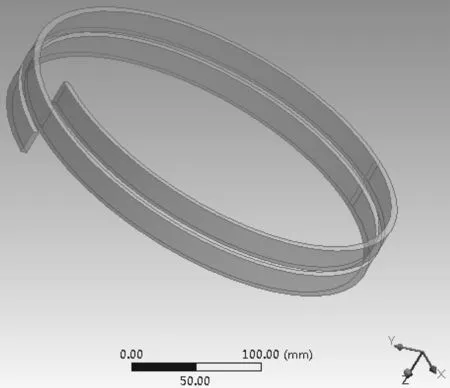

为满足复杂环境条件下的需求,增强电机的散热能力,引入水冷系统。对于盘式电机而言,能够采用埋设水冷管道的部位主要有端盖,机壳和轴承,其中轴承水冷工艺复杂,使用较少[10]。由于本文盘式电机热源集中在中间定子上,机壳水冷能够缩短传热过程,所以本文采用结构较简单、散热高效的螺旋水道机壳水冷结构。水道截面为矩形,长20 mm,宽5 mm,水道结构如图7所示。

图7 水冷水道结构示意图

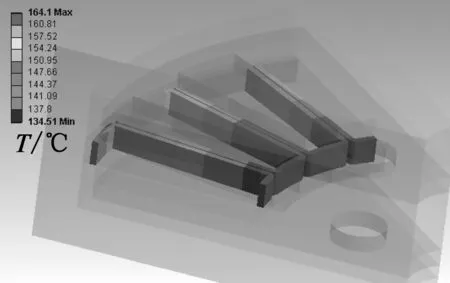

由于机壳导热系数较高,温差较小,可以将机壳和电机内部温度场分成两部分进行计算。先在水冷机壳内加载等效热源算得温度场,再将机壳内壁平均温度代入电机温度场中进行计算。冷却水温40 ℃,水流速1 m/s,加载水冷后,得到机壳温度如图8所示。

图8 机壳温度场示意图

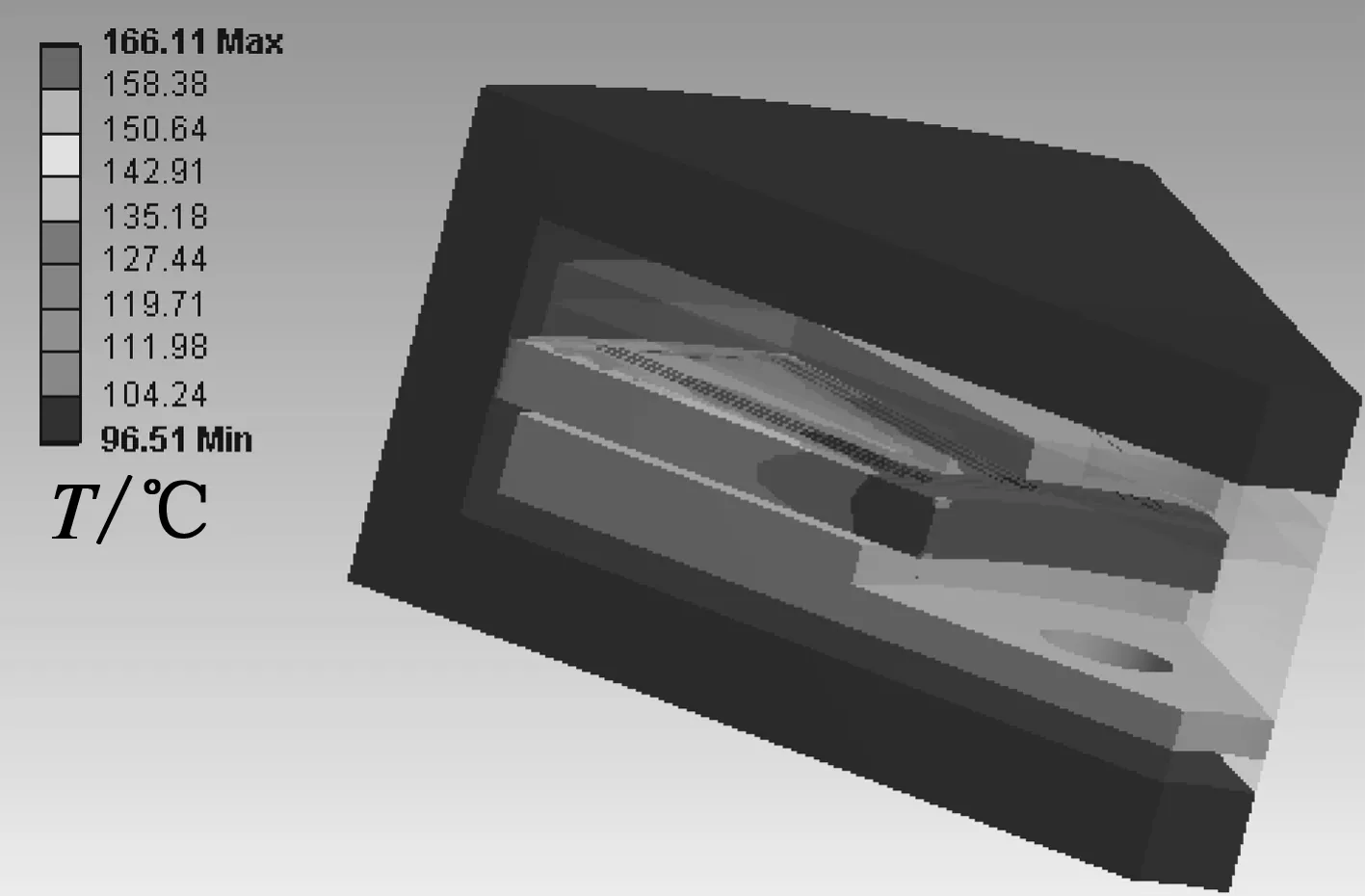

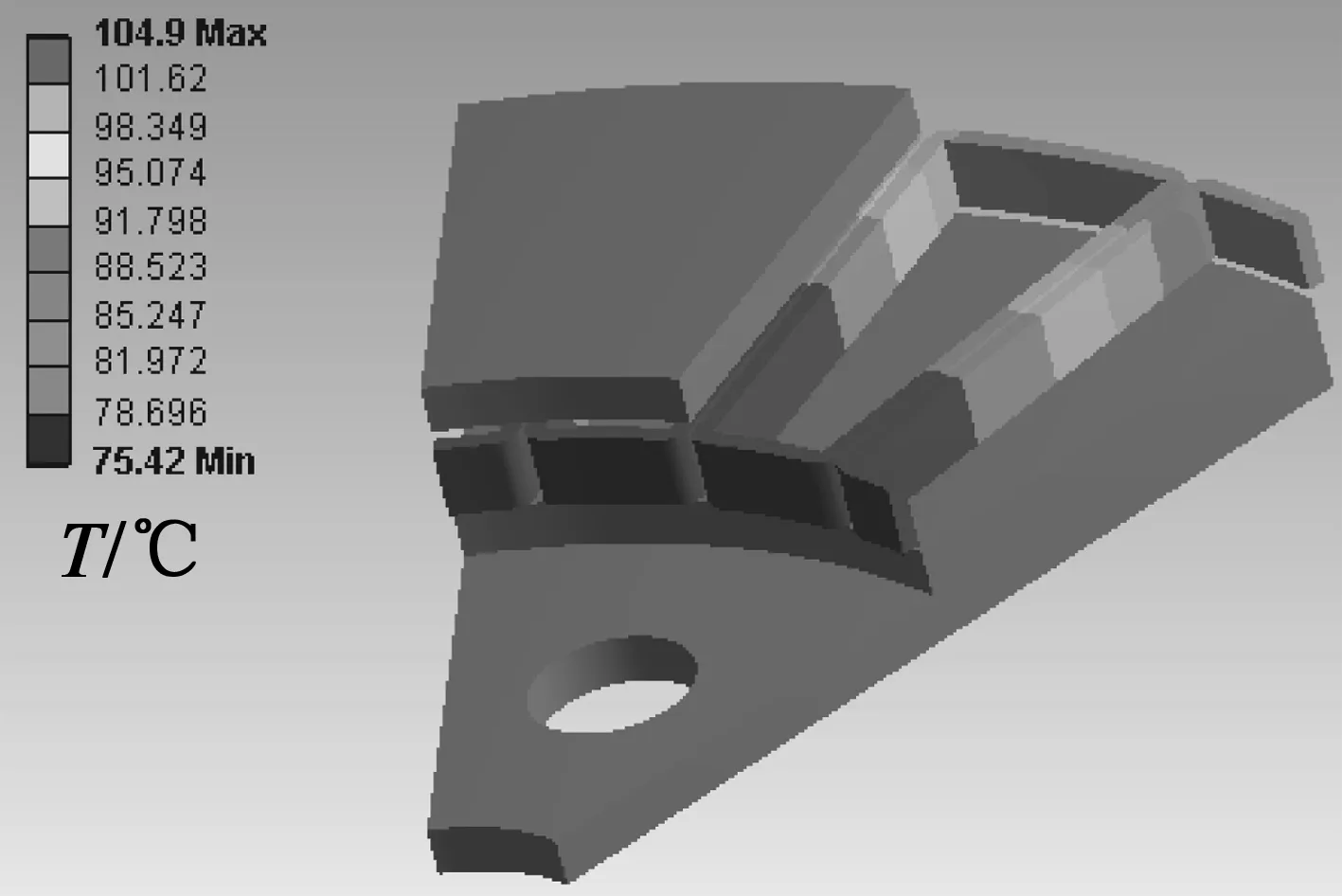

机壳内壁平均温度为41.65 ℃,带入温度场进行分析得到电机温度场如图9所示。

图9 盘式无铁心水冷电机温度场示意图

绕组温度最高点为104.9 ℃,相比机壳散热系数为15 W/(m2·K)时的自然冷却方式,温度降低了59.2 ℃,下降了36.08%,散热情况改善显著。但是,机壳水冷没有改变电机内部结构,定子绕组相对其他部件依然温升跨度较大,这一现象只能通过进一步改善电机内部结构或者采用散热能力更好的材料来改善。

5 结 语

本文针对盘式定子无铁心永磁电机,基于ANSYS Workbench仿真计算了电机的三维温度场,分析了电机自然冷却条件下各部件的温度分布特性。通过仿真结果可以看出,盘式无铁心电机热源主要集中在定子绕组上,定子绕组的温升大小是电机能否稳定运行的关键因素。通过引入机壳水冷结构,有效降低了电机的整体温升,提高了电机的环境适应能力。

虽然盘式无铁心电机的温度场仿真分布基本满足了预期要求,但是还有进一步优化的可能性和必要性。电机定子绕组散热较差,相对其他部件温度较高的特性较为明显,将电机结构进一步优化后进行样机的制作和实验验证,是下一步研究工作的重点内容。