自动小型电机绕线机的设计

马质璞,刘宏伟,张 抗,冉中阳

(1.南阳农业职业学院,南阳 473000;2.南阳理工学院,南阳 473000)

0 引 言

小型电机广泛应用于各种产品,涵盖了工业、农业、国防、公用设施和家用电器等各个领域,可以作为风力涡轮机,泵,压缩机,机床,印刷机械,造纸机械,纺织机械,轧机,空调,城市交通和各种运输工具的动力[1]。随着科学技术水平的不断提高,中小型电机产品的产量和品种将逐步发展,特别是近年来,小型无人机和移动机器人的快速增长,都依赖于小型电机[2]。目前,这些小型电机的绕组所采用的卷绕方式大多为手动卷绕,劳动强度大,费时费力,成本高,维修不便等。市场上的电机自动排线装置大多数为大型设备,结构复杂,不利于小型电机绕线,而且在绕线过程会对漆包线造成伤害,产品质量一致性较差,严重影响了电机的生产效率及质量,因此有必要研制更加方便有效的小型电机绕线器自动排线装置。

国内人工或自动控制的电机绕线装置的研究也有一些,控制方式有机械、液压、电动等,各有优劣。文献[3]提出定子绕组的绕线和绕线新工艺,对个别机构进行简要分析,制订工艺规程,进行电机绕线;文献[4]以手工绕线工艺流程为分析背景,设计自动绕线设备的相关结构,进行电机绕线;文献[5]在原绕线机的基础上作了改动,利用液压控制方式,设计一种半自动绕线机进行电机绕线;文献[6]通过电子感应和单片机调节阻尼器的扭矩,结合简便的刚性结构设计,使绕线机实现自动适应性调节,绕线无断线,具有速度快,整套设备价格便宜的特点。上述电机绕线装置多数为大型设备,绕线方式、工艺及结构复杂,不适合小型电机使用。本文在综合调研国内现有电机绕线机的基础上,设计了一套全新的小型自动电机绕线机,其基于PLC控制,可以实现从绕线、排线到电机旋转的整套自动作业。

本文通过对小型电机排线过程的分析,利用ADAMS10.0仿真软件,进行空心下线针的运动分析,建立了空心下线针的运动轨迹模型[7],并对其进行了运动学分析,在此基础上设计了空心下线针自动绕线机构、电机自动排线装置,同时对排线工艺进行分析,运用PLC控制技术,保证排线电机的移动速度能够满足绕线要求。针对不同直径及槽数的下线对象,采用PLC控制下线过程,以小型直流伺服电动机为动力,实现自动绕线[8],进一步提升排线精度。本设计实现了小型电机排线的自动控制,自动调节,自动下线,自动检测的全自动作业,彻底解决了电机维修人员在给电机下线时只能手工下线的技术难题,绕线速度快,工作效率高,精度准确,制造成本低。

1 绕线机下线针的运动特点分析

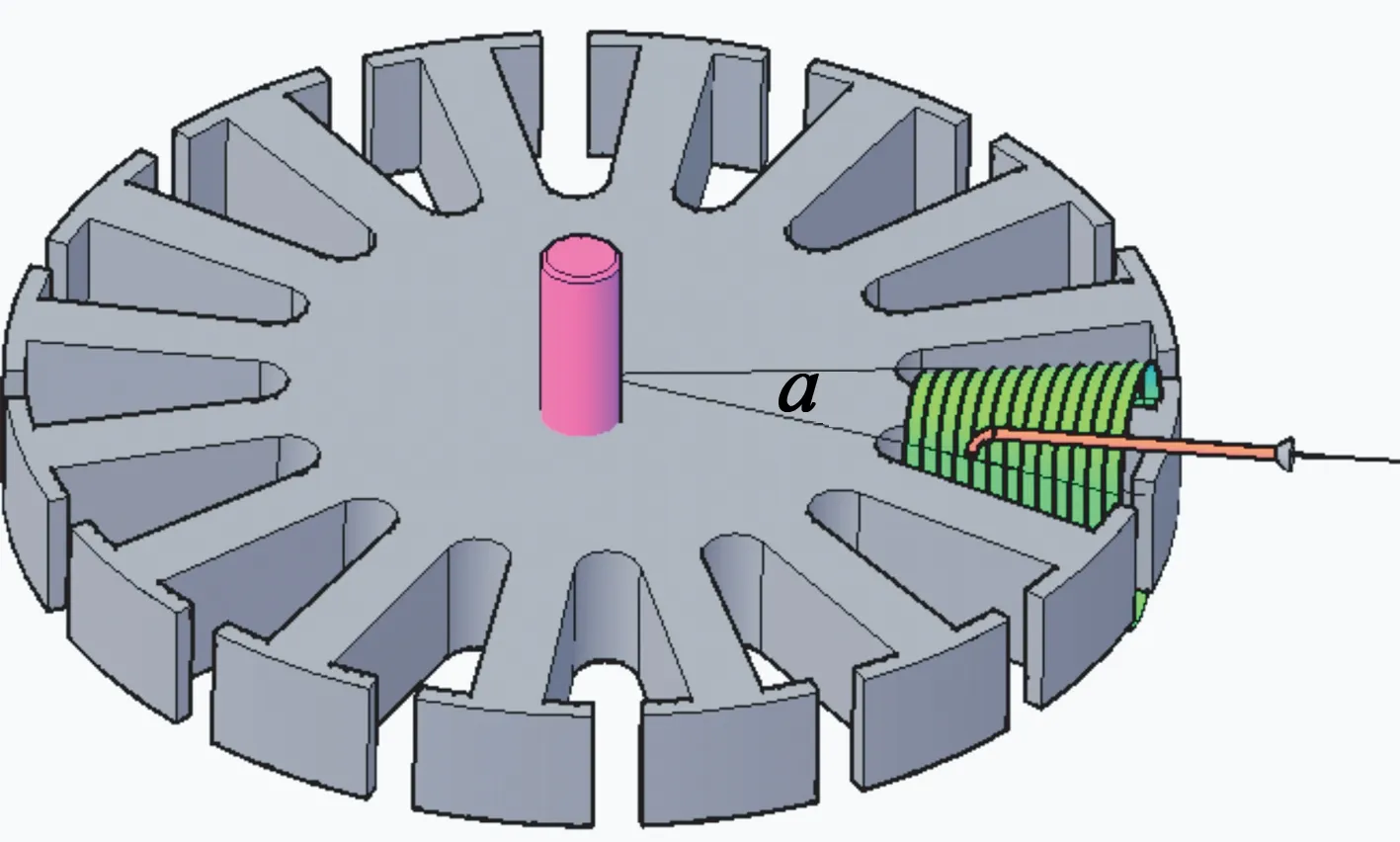

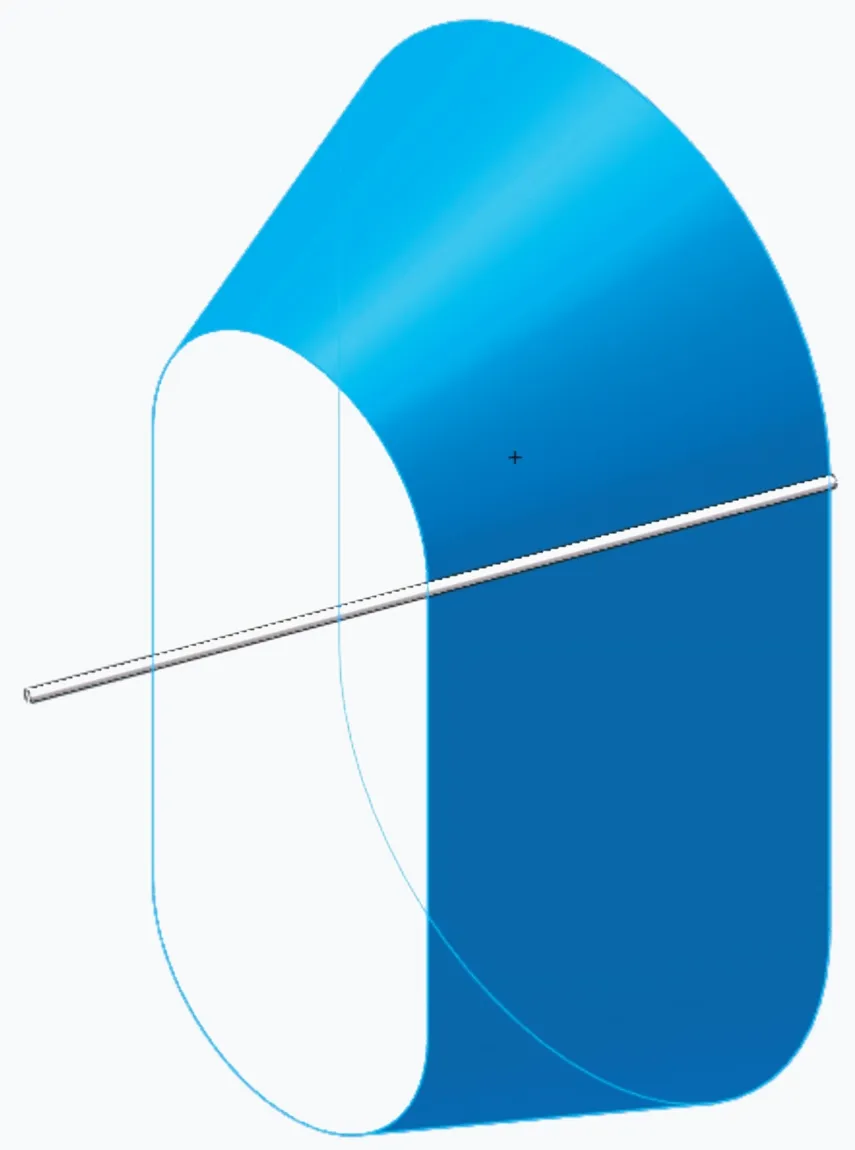

内转子电机铁心的圆柱面上均匀分布有许多槽,槽间角为a,如图1所示。如欲在1~3槽中绕上线圈,一般的绕线机是无法在槽中紧密地绕制线圈的。为保证绕线紧密,需要对下线针的运动轨迹进行分析计算。空心下线针的运动轨迹呈三维形状,类似一个锥形[9]。由于内转子电机定子下线是一个动态过程,因此需要从几何角度描述和研究下线针位置随时间的变化规律。在此过程中需要考虑2方面的运动:一方面是下线针末端的点的运动方程、移动轨迹、位移、速度等运动特征;另一方面是下线针作为一个刚体本身的转动过程,角速度等更复杂的运动特征[10]。通过对下线系统的运动学分析,进一步优化设计。

图1 绕线情况

1.1 空心下线针运动轨迹模型的建立

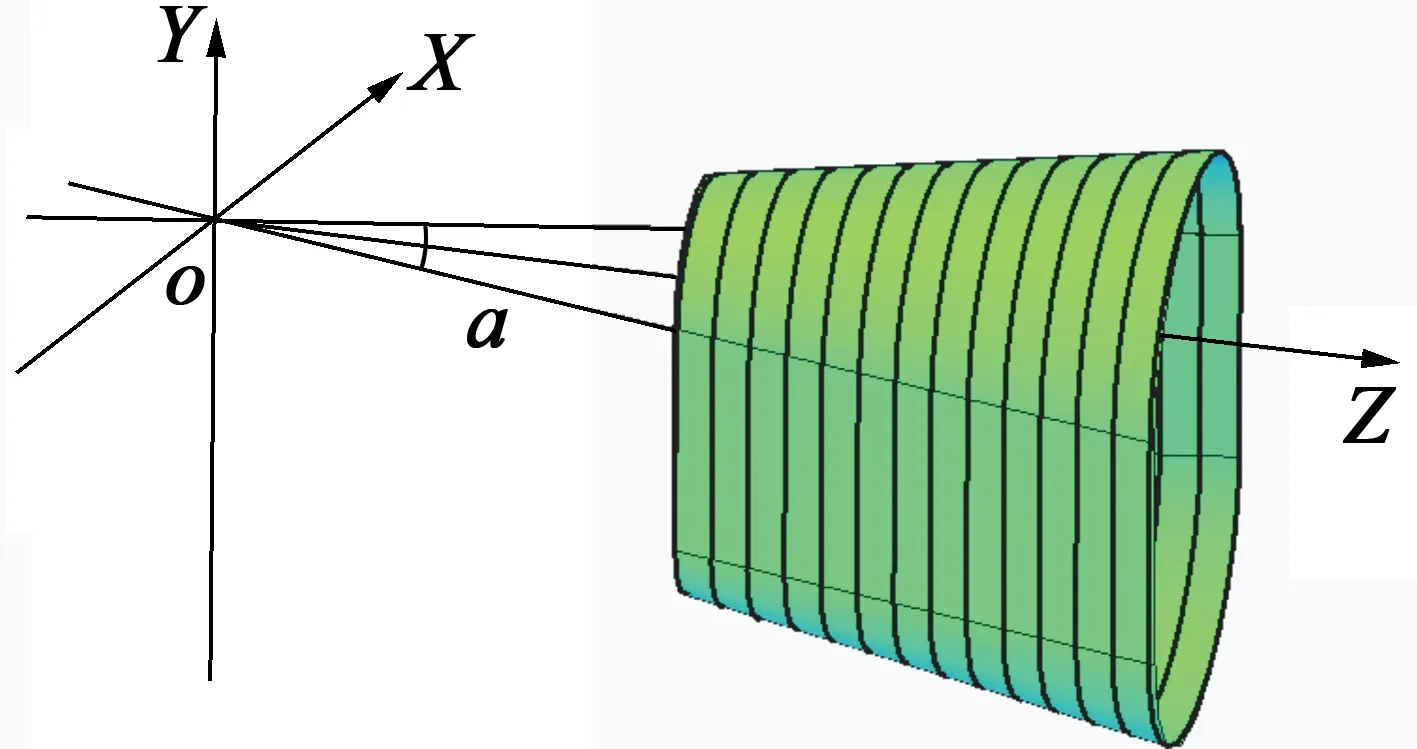

图2是空心下线针的末端绕制出的线圈模型,为研究方便,我们把它放进三维坐标系中进一步研究。

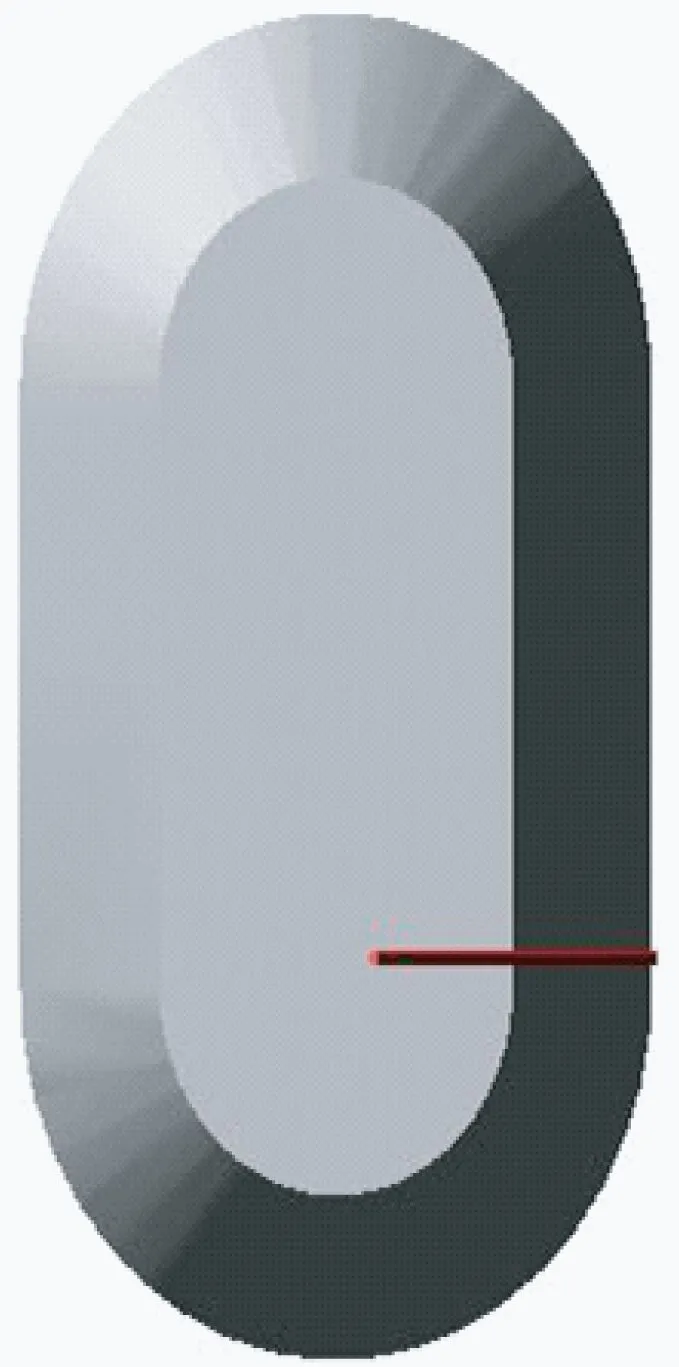

当内转子电机的槽数不同,其相邻两槽口中心面的夹角a就不同,我们取其中的一匝绕线,并观察线圈的投影形态特征,如图3所示。

图2 线圈三维模型建立

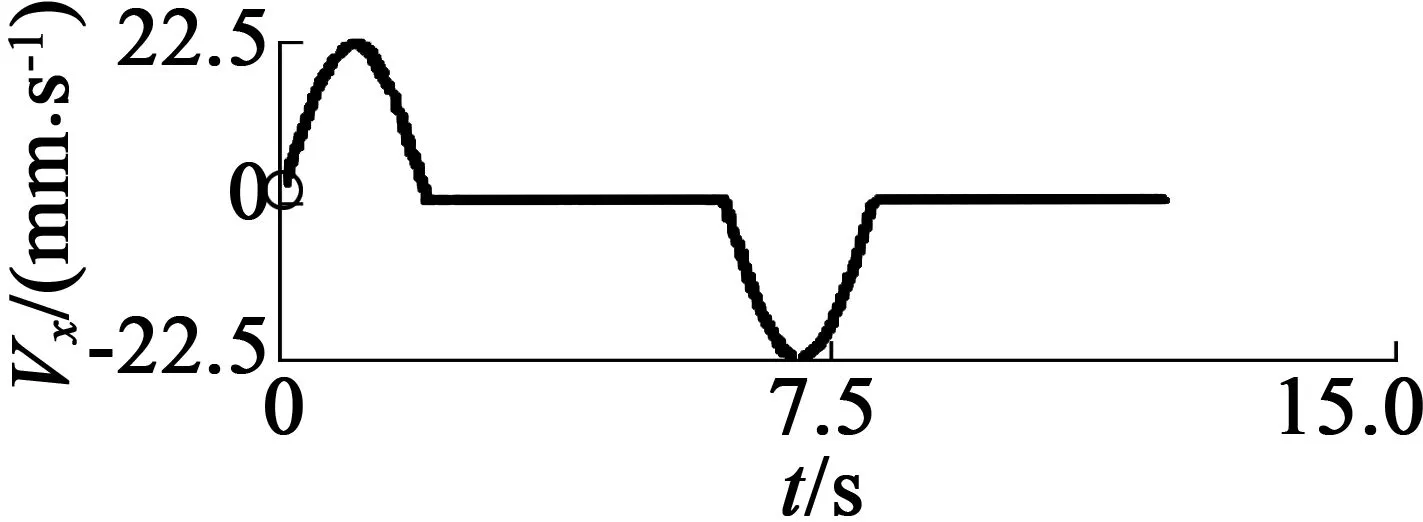

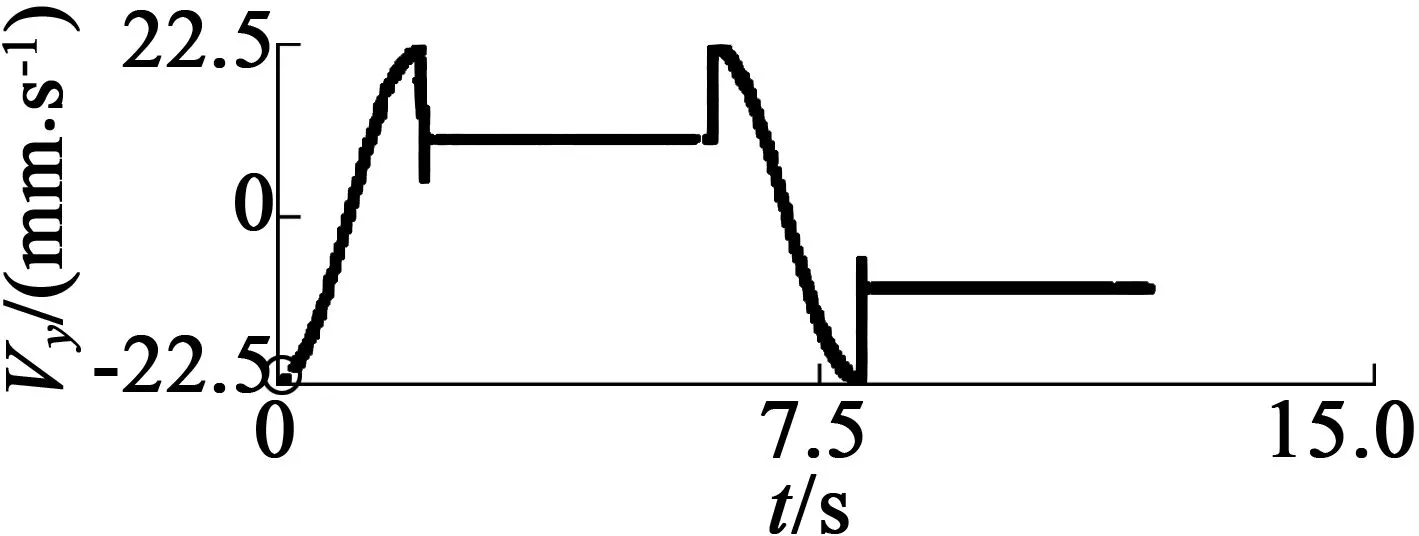

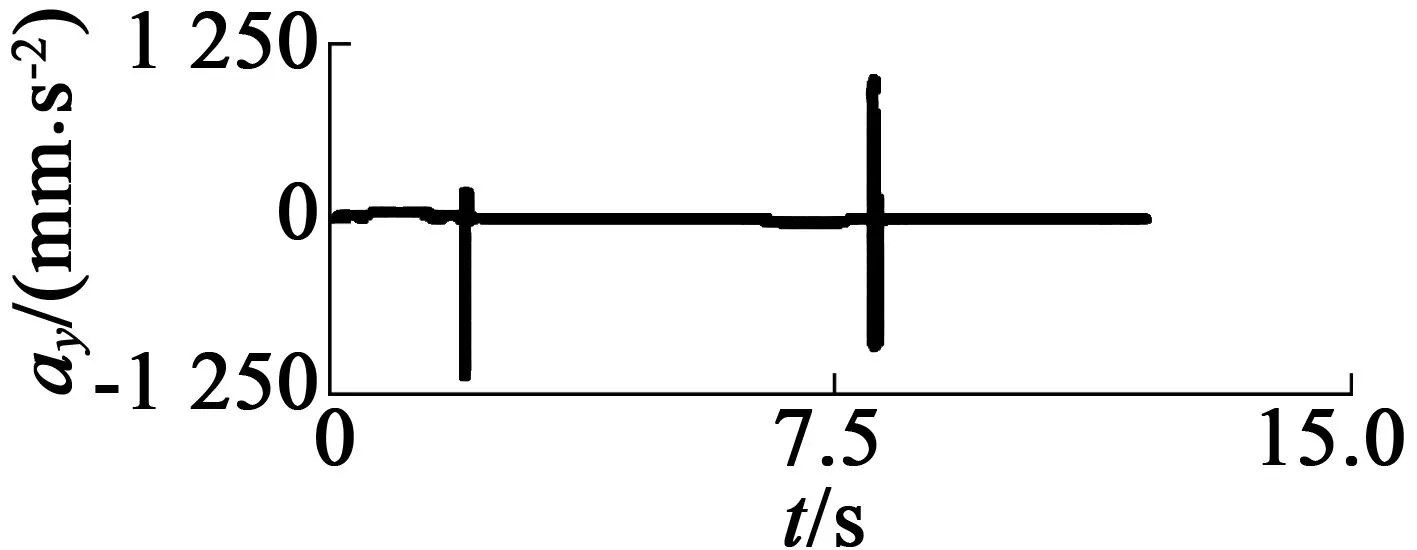

图3 线圈投影形状 利用ADAMS 10.0仿真软件,进行空心下线针的运动分析,在线圈的投影轨迹中,两端半圆弧的半径变化范围14 mm≤r≤25 mm,取r=15 mm,单匝绕线时下线针随时间的位移,如图4和图5所示。

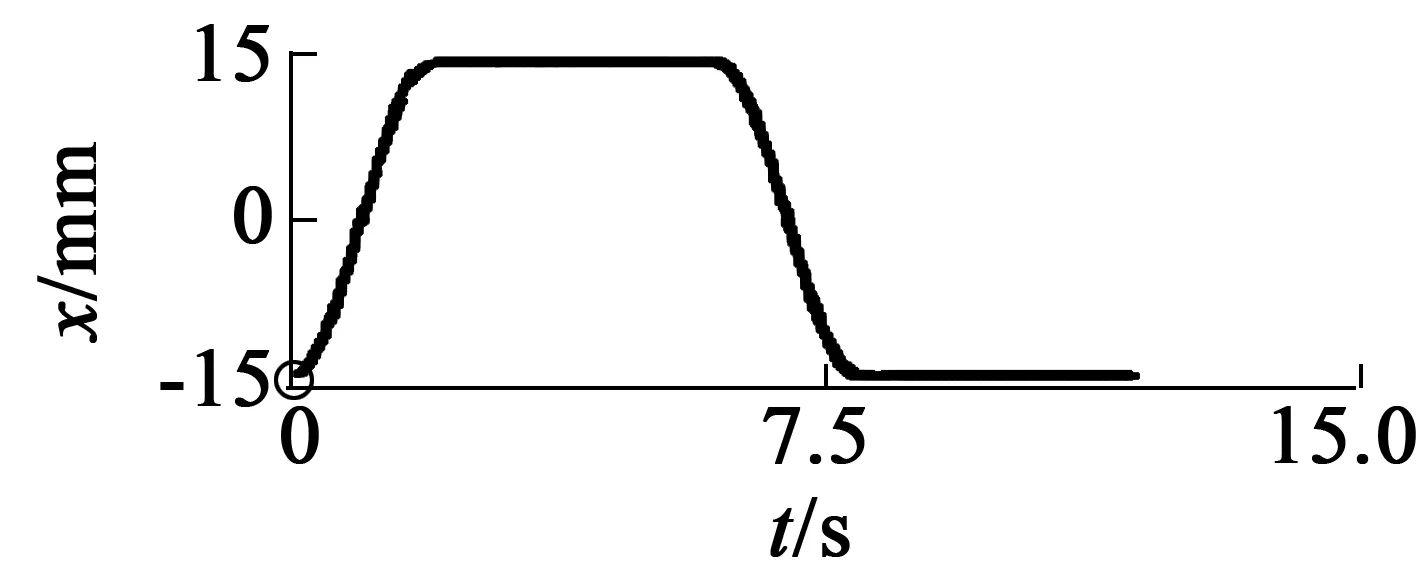

图4与图5反映了在空心下线针绕制一匝线圈的过程中,x轴y轴方向坐标的变化特点。

图4 下线针随时间的 位移投影

图5 下线针随时间的 位移曲线 下线针旋转一周用时12 s,一匝完整线圈的上下两端为2个r=15 mm的半圆弧,两侧的连线为直线,下线针的轨迹方程如下:x2+y2=225 (-15≤y<0)

x=±15 (0≤y≤40)

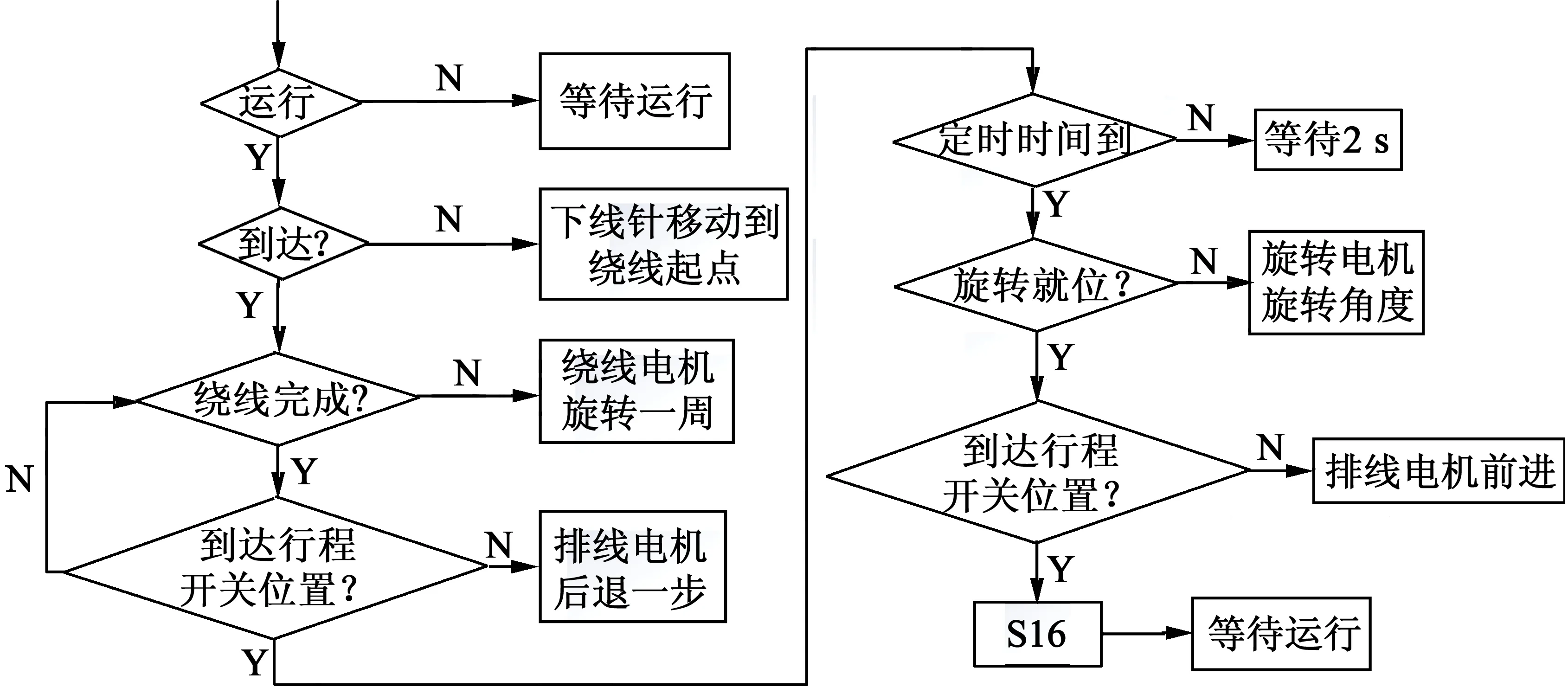

x2+(y-40)2=225 (40 由于两端圆弧的运动过程和左右两直线的运动过程各自中心对称,我们选取下圆弧和右直线2个运动过程共6 s详细分析。 图6为仿真过程中下线针末端在x轴,y轴方向上的位移、速度、加速度曲线。 (a) x方向位移 (b) y方向位移 (c) x方向速度 (d) y方向速度 (e) x方向加速度 (f) y方向加速度图6 位移、速度、加速度仿真曲线图 根据下线针随时间的位移曲线,以及速度、加速度的曲线可知: 在y方向的加速度曲线中,加速度并不是逐渐变化,而是瞬间加速,瞬间减速,由此可能造成机械故障或严重影响到下线针的绕线质量。在使用过程中,需要根据具体情况进行调整。 (2)在2.16s 下线针在此过程中以10.5 mm/s的速度做匀速直线运动。下线针运动轨迹模型如图7所示。 图7 下线针旋转轨迹模型 为了让空心下线针的针头旋转轨迹满足上述方程,设计了一窄和一宽两弧形滑针板并平行放置,如图8所示。使下线针绕线时紧贴其侧面,用两者的边沿作为空心下线针绕线运动的滑动导轨,用以控制空心下线针绕线运动轨迹[11]。 两弧形滑针板的高度由铁心的厚度所决定,线圈轨迹与导轨面需在同一个锥面上。 设两槽中心面的夹角为a,两弧形滑针板的宽度由a角两边的延长线所决定,如图9所示。其中,窄弧形滑针板靠近定子铁心,宽弧形滑针板与窄弧形滑针板左右距离取30~40 mm为宜,从而确定两弧形滑针板的宽度。 图8 下线针绕线结构 图9 两弧形滑针板的宽度 电机绕线时,绕一个线圈容易,但是绕所有线圈的过程中要让圆弧直径不断变化,实现在圆锥面上的自动排线,这是一个技术难题。 如图10所示,当我们将所有线圈向XOZ平面上水平投影时,各线圈的圆弧直径是不一样的,由左 图10 各线圈的圆弧直径 到右各直径逐渐增大,直径的大小由夹角a的2条边所决定,这2条边的直线方程如下: 为了让空心下线针的针头旋转轨迹满足上述方程,必须让空心下线针与夹角a的边重合,且顺着a的边左右移动时,其针头的轨迹就能满足在XOZ平面上的直线轨迹。 一般的下线针是无法完成线圈直径变化的规律,因此,我们设计了空心下线针,如图11所示。空心下线针部分由空心针、小弹簧、轴套、喇叭口组成[9]。空心针的左端做成弯状,右端做成外螺纹[11]。喇叭口的左孔要做成内螺纹[11]。安装时,轴套夹在调整架上,使轴套在皮带上固定不动,空心针上的轴肩与轴套之间装一小弹簧后,再把空心针穿过轴套,让空心针右端与喇叭口螺纹连接。调整空心下线针与Z轴的夹角,使空心下线针与夹角a的边重合,使空心针位于定子槽口中间即可。 图11 空心下线针 如图12所示,电机绕线机由排线滑移部分、自动旋转轴、绕线部分3大结构组成,其中,绕线部分由空心下线针、皮带、导向轮、线圈、支架、绕线伺服电动机等组成[12]。排线部分及自动旋转轴分别由排线伺服电动机及旋转伺服电动机实现。 图12 电机绕线机装置 排线伺服电动机轴通过导轨与需要绕线的内转子结构(滑移部分)相连,使之能左右移动。导线由导向轮上绕过,使导线与空心下线针之间具有一定的张力即可。 在绕线机使用过程中,需配置相应数量的行程开关,从而确定绕线的起点、终点,以及滑移部分左右移动的端点位置。当一组绕线绕制完成后,旋转伺服电动机在角度控制模式下旋转固定角度,并绕制下一组绕线[13]。 在绕线的整个过程中,绕线电机通过皮带轮带动空心针往齿槽中绕线,每绕制一匝线圈,需要空心针绕两弧形滑针板公转一周,并能在轴套中自由转动。为了实现自动排线,空心针每绕完一匝线圈,必须向右移动一段距离,这一距离就要靠排线电机带动需要绕线的内转子(滑移部分)左右移动来完成,为此,每绕制一匝线圈,排线电机需带动滑移部分后退导线直径的距离。 在此过程中,下线针每绕完一匝线圈,必须向右移动固定距离,也就是说,这里需要2方面的控制:一方面是对电机旋转角度的控制;另一方面,在于绕线电机与排线电机的配合。因此,采用PLC的角度闭环控制,绕线电机与排线电机均选用伺服电动机。当绕线电机带动下线针绕制一匝线圈后,排线电机要先带动滑移部分左移导线直径的距离,绕线电机才能继续绕制下一匝线圈,直到一组线圈绕制完成。将内转子铁心固定在旋转伺服电动机轴端,每组线圈绕制完成后,给电机发出一个脉冲信号,使铁心旋转一个固定角度。基于PLC控制的自动排线系统可以进一步提升排线精度[14]。 伺服驱动器共有7种控制运行方式,其中位置控制模式通过输入脉冲序列来进行电机定位操作。 脉冲序列频率决定了电机的转速,脉冲数决定了电机的旋转角度,这足以满足控制要求[15]。使用时,伺服电动机转子在驱动器控制的电磁场中转动,与此同时,电机的编码器向驱动器提供反馈信号,驱动器将反馈值与目标值进行比较以调整转子的旋转角度[15]。将PLC的连接电缆,接在伺服驱动器对应接口上,并通过伺服驱动器设置参数[16]。 电机绕线机工作流程如图13所示。 图13 电机绕线机工作流程图 在此过程中,可以通过给排线电动机发出不同相序的脉冲信号来实现滑移部分向左右2个方向上的移动,通过脉冲个数及频率的控制,使滑移部分按照用户需求的位移及速度直线运动。 绕线电机的绕制与排线电机的直线移动配合进行,通过伺服电动机的位置控制来实现[17]。由于伺服电动机本身所具有的反馈特性,伺服电动机的速度及位置控制,比步进电动机更精确。 通过对下线针运动学分析,利用仿真软件,建立了空心下线针的运动轨迹模型,克服了大型设备绕线方式、工艺及结构过于复杂,不适合小型电机使用的难题,设计了控制其按相应轨迹运动的机构,下线针绕线结构及电机自动排线装置。 研究了绕线电机和排线电机的配合,针对不同直径及槽数的下线对象,采用PLC控制下线过程,以小型直流伺服电动机为动力,实现了自动排线。不仅改善了绕组的工艺性,还提高了绕线的效率,也为自动化下线作好了准备。实现了小型电机排线的自动控制,自动调节,自动下线,自动检测的全自动作业,解决了电机维修人员在给电机下线时只能手工下线的技术难题,绕线速度快,工作效率高,精度准确,制造成本低。

1.2 下线针绕线结构设计

2 电机自动排线装置设计

2.1 线圈直径变化的规律

2.2 空心下线针设计

2.3 电机绕线机的装置设计

3 电机绕线机的控制功能设计

3.1 排线电机和绕线电机的配合及控制

3.2 伺服电动机位置控制方式设计

4 结 语