基于改进差分进化的车用驱动电机智能设计

罗子良,裴同豪,单丰武,陈 红

(1.深圳市大地和电气股份有限公司,深圳 518106;2.华中科技大学,武汉 430074;3.江西江铃集团新能源汽车有限公司,南昌 330000;4.潍坊光电产业园服务中心,潍坊 261061)

0 引 言

近几十年来,由于环境的不断恶化,节能减排越发成为各领域的关注点。在这个大背景下,国家在“十三五”规划中大力提倡发展电动汽车,起动禁售燃油汽车时刻表研究,并通过大量国家、地方政策大力推进电动汽车行业的发展升级。在电动汽车电机、电控及电池中,驱动电机的性能优劣对电动汽车整车性能有着举足轻重的影响。高性能电动汽车驱动电机是目前各电动汽车厂商与相关科研机构的研发重点之一。当前的车用驱动电机主要包括异步电机、开关磁阻电机和永磁同步电机等。其中,异步电机具有成本低、过载能力强、维护简单的优势,但是控制系统复杂、电机效率低等缺点制约了其在车用驱动电机领域的进一步推广。开关磁阻电机转子结构坚固,过载能力强,调速范围宽,然而功率因数低,电机效率不高,并且转矩波动大,应用于逆变器与电池容量有限的车用驱动电机领域有一定的挑战。永磁同步电机由于采用永磁体励磁,电机效率与功率因数高,电机功率密度高,转矩波动小,当使用内置式永磁转子时调速范围较宽,被广泛运用于车用驱动电机领域[1-4]。

由于车用驱动电机安装于汽车上,面临严格的体积、质量限制以及恶劣的使用环境。一方面由于电动汽车需要满足起停性能、加减速性能等,这要求电动汽车驱动电机能够在低转速情况下输出大转矩,并且有较宽的高速恒功率调速范围。同时,为了提高车辆的噪声、振动与声振粗糙度(NVH)性能,电机转矩波动不能太大。另一方面,内置式永磁同步电机本身结构参数复杂,在用于车用驱动电机时,需要修改众多电机结构参数,以满足车用驱动电机的多项性能指标。这就需要进行多目标多变量综合优化。然而传统人工优化方法难以充分考虑多个参数同时优化时不同参数相互之间的对各自最优值的影响,难以综合考虑多个优化目标对各优化参数最优值的不同要求,优化工作的复杂度与优化所需时间随优化参数与优化目标个数的增多成指数级上升,甚至可能由于需要耗费不现实的优化时间而导致无法实现多目标多变量优化。国内外也有一些文献提及运用遗传算法(GA)、拟退火算法(SA)、粒子群算法(PSO)等智能先进算法进行多变量优化,取得了不错的成果,但是对于优化过程中的全局搜索性能与局部搜索性能、优化算法自身参数敏感性等方面还有进一步研究的必要。同时,为解决多目标优化问题,国内外多采用综合优化函数的方法,将多目标问题转化为单目标问题,在某种意义上实现了多目标优化。然而该方法优化结果与综合优化函数构造有密切关系,且优化结果集中于一点,无法全面直观地显示优化结果在优化目标平面上的相对位置,难以确定该优化结果就是优化目标指标范围内的最优解[5-7]。

本文就此介绍差分进化算法与帕累托算法,其中差分进化算法由于特殊的算法实现步骤,在遗传算法的基础上取消了其随机突变幅度产生函数,改为根据当代优化结果的密集程度自动调整突变幅度,突变幅度更符合当代优化结果的要求。相对于遗传算法,更自动地综合了优化算法全局搜索能力与局部搜索能力。为了解决多目标优化综合优化函数构造困难的问题,引入了帕累托算法,不再将多变量综合为单变量优化,从而优化效果更加全面,也能更直观地选择最适最优电机参数组合。在这2种算法的基础上,本文提出了一种改进型自动智能优化方法,并运用MATLAB与Ansoft联合仿真实现了对电机的自动智能优化。

1 差分进化算法

差分进化算法、遗传算法以及粒子群算法有着相当紧密的联系。差分进化算法与粒子群算法和遗传算法一样,都依靠“群体智能理论”进行启发式优化。差分进化算法优化流程与遗传算法相似,但突变扰动由当前种群中个体的差异性自动产生(如式1),与遗传算法依靠随机数产生不同。依靠这种特殊的优化策略,差分进化算法既可以保留遗传算法简单的遗传操作,又可以根据最新的优化结果,实时调整全局搜索与局部搜索的比重,同时实现了较好的全局搜索性能与局部搜索精度,拥有较好的鲁棒性,也能实现与粒子群算法一样的记忆功能,通过记忆历史优化过程中的较优解集,并加入之后的优化竞争过程,减少了部分全局较优解被意外舍弃而导致陷入局部最优解情况的发生[8-10]。

Pnew=γPbest+(1-γ)Pa+F·(Pb-Pc)

(1)

式中:Pnew为新一代种群中的个体的优化参数矢量;Pbest为当前种群中的最优个体的优化参数矢量;Pa,Pb,Pc为当前种群中不同于最优个体的随机3个个体的优化参数矢量。γ为贪婪策略权重,F为突变比例系数。

对于车用驱动电机优化问题:

(2)

式(2)的优化问题有i个优化目标,xk(k=1,2,…,j)为电机参数变量,其边界条件如下:

xk_min≤xk≤xk_maxk=1,2,…,j

(3)

电机的n个约束条件,如下:

(4)

2 帕累托算法

传统的差分进化算法只适用于单个优化目标情况下的自动优化,而车用驱动电机领域要求进行多目标优化。为了解决这个问题,可以构造一个综合优化函数,将多个优化目标加权合成为单个优化目标。然而这种情况下综合优化函数的选取对最终优化结果有着较大的影响,不同性能要求将使得综合优化函数中各个优化目标的权重不同,并且无法直观地观察到最终优化结果在优化平面上的分布情况。

帕累托算法从另一个角度解决了差分进化算法只能优化单个目标的问题。帕累托算法不再需要构造综合优化函数来综合多个优化目标,而是直接在当前优化解集中找出最有希望实现优化目标的一系列个体,以此为当前最优个体进行下一代的优化迭代[11]。

在帕累托算法中,若满足:

(5)

式中:A,B∈P,为不同的电机优化参数向量,P为参数空间,则称A支配B。当在参数空间P中,不存在任何优化参数向量A可以支配B,则称B为非支配解,所有符合条件的非支配解的集合为较优解集,即帕累托最优解集[10]。

帕累托算法通过选取当前优化解集中的帕累托最优解,经过多次迭代的不断逼近之后,最终获得的帕累托最优解集将逼近帕累托前沿,即优化平面上优化解集在优化目标方向上的边沿,如图1所示。通过帕累托算法实现对帕累托前沿的逼近,确定了在多维优化目标平面上的具体优化方向,较构造综合优化函数,将多目标问题转换为单目标问题的方法,也可以减轻不同初始值对于优化结果的影响。

图1 优化平面上的帕累托最优解集与帕累托前沿

由图1可以发现,采用帕累托算法之后,可以将所有优化个体画在以优化目标为坐标轴的坐标系中,能够通过对比帕累托前沿上的各个帕累托最优解的性能,更加全面直观地权衡各个方案的优缺点,科学地选取最终采用的最有优化方案。

3 车用驱动电机智能自动优化算法

本文在基于上文介绍的差分进化算法以及帕累托算法的基础上,改进了传统差分算法存在容易出现早熟收敛与局部最优点的问题,提出了车用驱动电机智能自动优化算法,实现了对车用驱动电机的多变量、多目标自动优化。

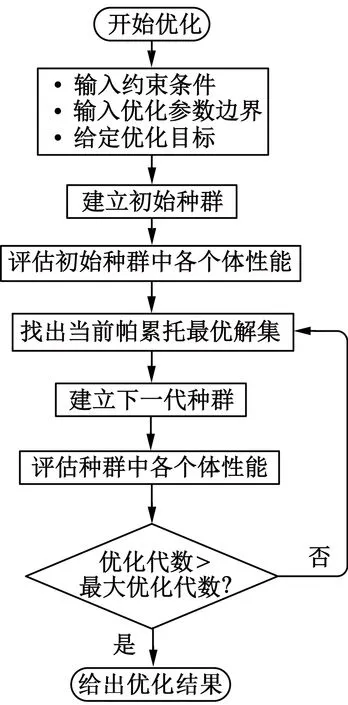

图2所示为本文的车用驱动电机智能优化算法的流程图。算法以优化代数为终止条件,当优化结束后,算法将给出所有优化个体在优化目标坐标系中的散点图,方便直观地选取帕累托前沿上的最优优化结果。

由于综合采用了差分进化算法与帕累托算法,第一代种群将由初代种群最优解集突变产生,突变幅值与初代种群离散程度有关,这将导致第一代种群将较初代种群密集于帕累托前沿方向。同理,第二代种群将较第一代种群密集于帕累托前沿方向。然而,帕累托算法目标是拟合优化目标指标范围内的帕累托前沿,导致种群无法密集于一点,这可以使得优化后期种群多样性得以保持,优化后期种群将以一定的密集程度不断拟合,完善优化目标指标范围内的帕累托前沿。因此,对于不同的优化参数初始值,本文提出的优化算法均能实现对帕累托前沿的收敛。

图2 车用驱动电机智能自动优化算法流程图

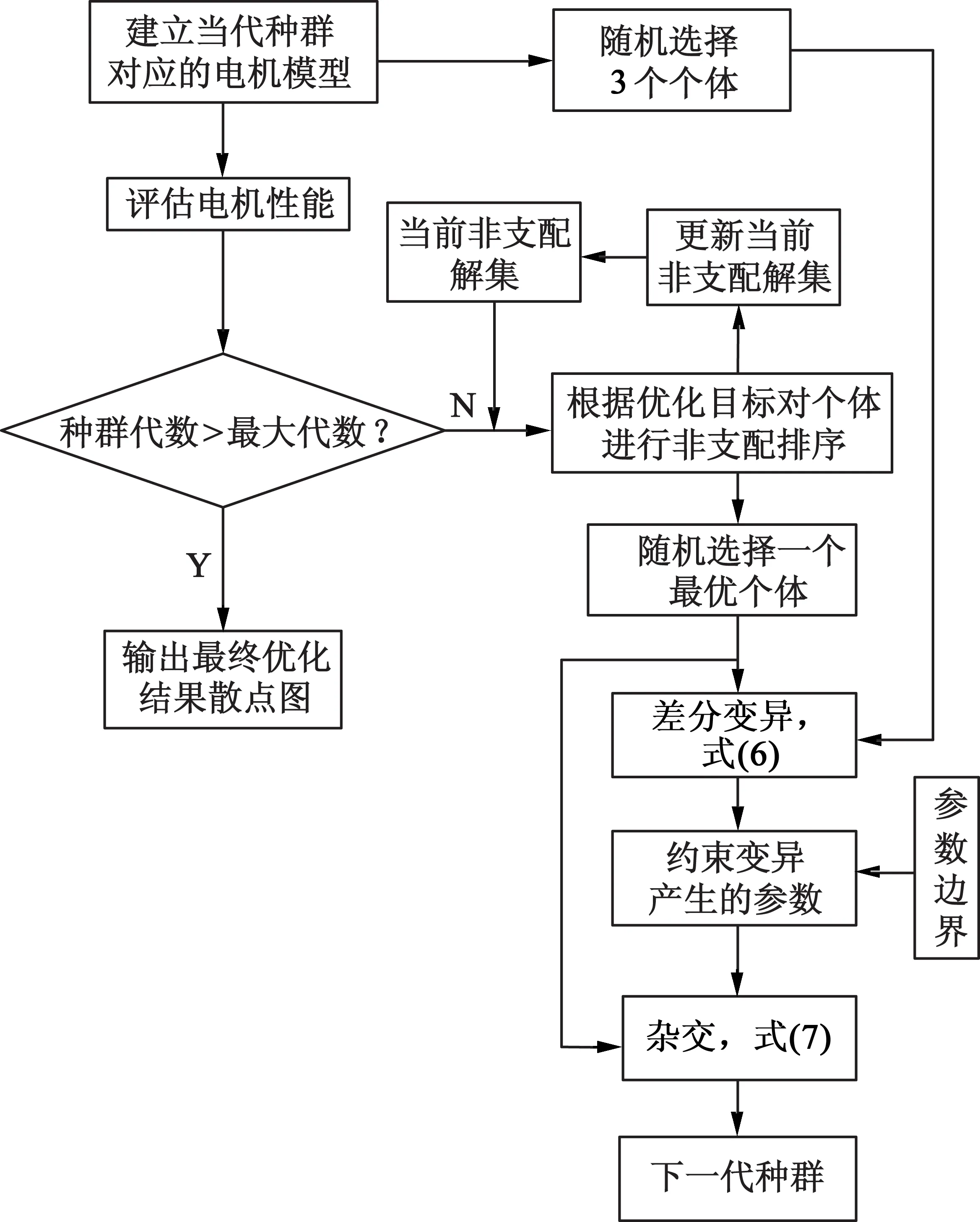

图3给出了不同于传统的基于帕累托的差分进化算法,该算法采用了全局最优解保留策略,从而抑制了算法早熟的概率,改善优化性能。图3中差分变异过程主要由式(6)实现,杂交过程主要由式(7)实现:

图3 改进型基于帕累托的差分进化算法流程图

(6)

(7)

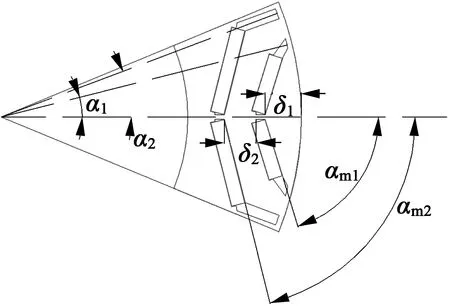

图4所示为本文自动优化的内嵌式电机的转子结构图。

图4 内嵌永磁电机转子结构图

(8)

(9)

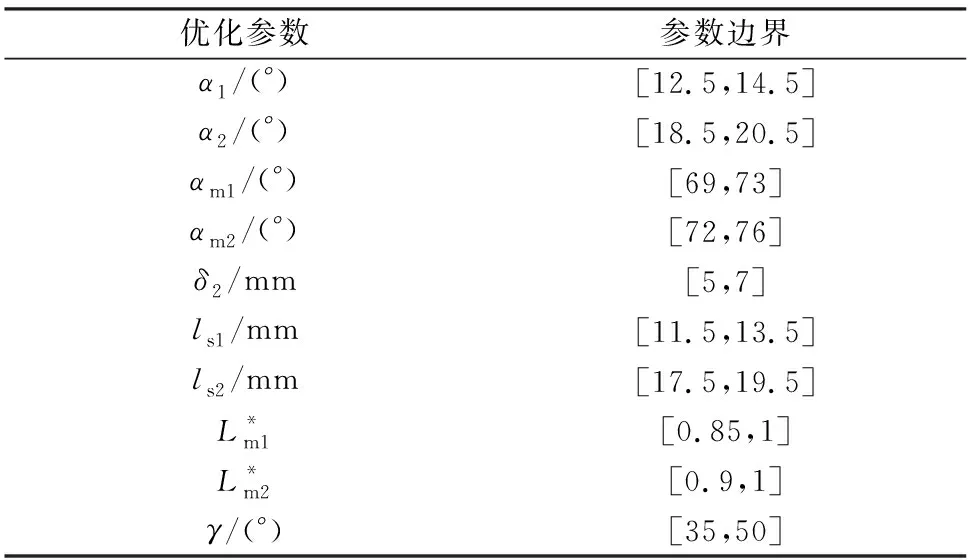

表1给出了该电机的优化参数以及其对应的参数边界。

表1 优化参数与对应参数边界

给定优化目标为峰峰值转矩波动小于7%,转矩大于305N·m;同时给定优化约束条件为转速4 000 r/min时空载反电动势不大于176 V。此外,规定了若无法同时满足2个目标,以满足第一个目标优先,即转矩波动目标优先。

4 优化结果

图5为自动优化程序完成优化后给出的优化结果散点图。从图5中可以发现,随着优化的进行,优化解集将不断逼近、集中于帕累托前沿,并且可以发现,初代个体与第一代个体有着比较强的全局搜索能力,从而能够确保最终优化结果为全局最优解而不落入局部最优解。第二代个体,第三代个体则更偏向于局部搜索,提高了最终优化解的精度。图5也给出了优化前后电机性能在性能平面上的分布情况。可以发现,较优化前电机,优化后电机在2个优化目标上,无论是平均转矩还是转矩波动,都有较大提升。

图5 自动智能优化算法给出的优化结果散点图

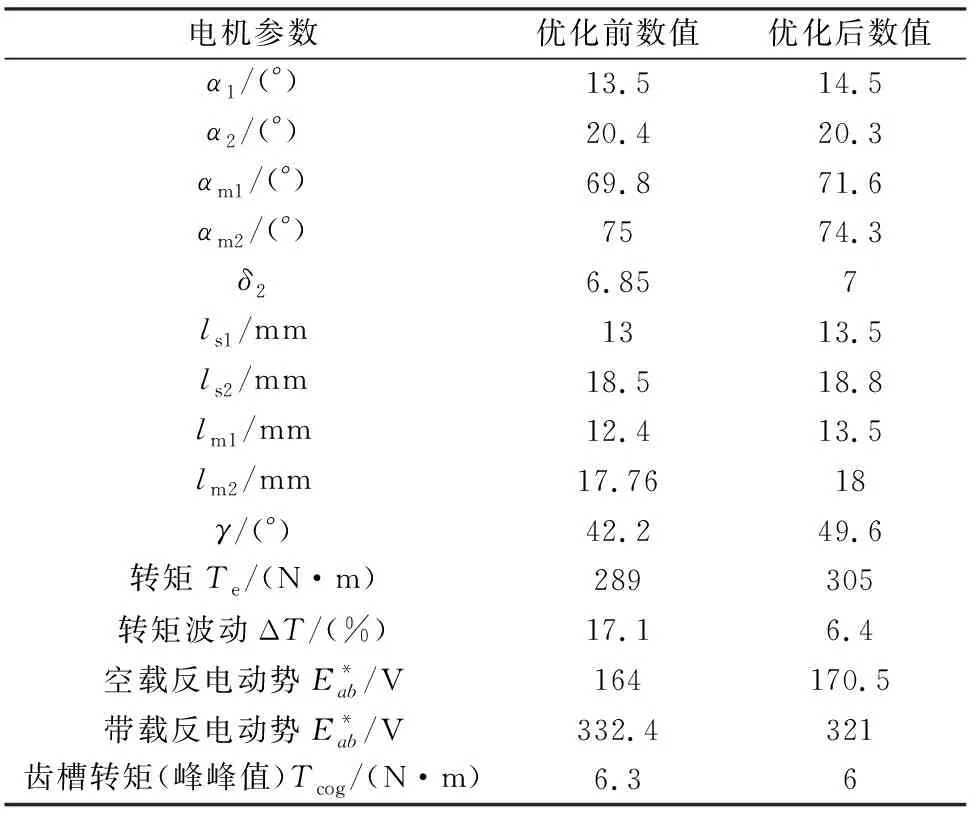

表2给出了优化前后电机优化参数的取值以及各自的电机性能对比。从表2中可以发现,优化后的电机无论在转矩波动还是平均转矩输出上,性能均较优化前电机有大幅提升。其中,转矩波动降为优化前的37.4%,平均转矩为优化前的105.5%。同时,优化后电机带载反电动势也得到了降低。

表2 优化前后电机参数与性能对比

注:*表示转速4 000 r/min。

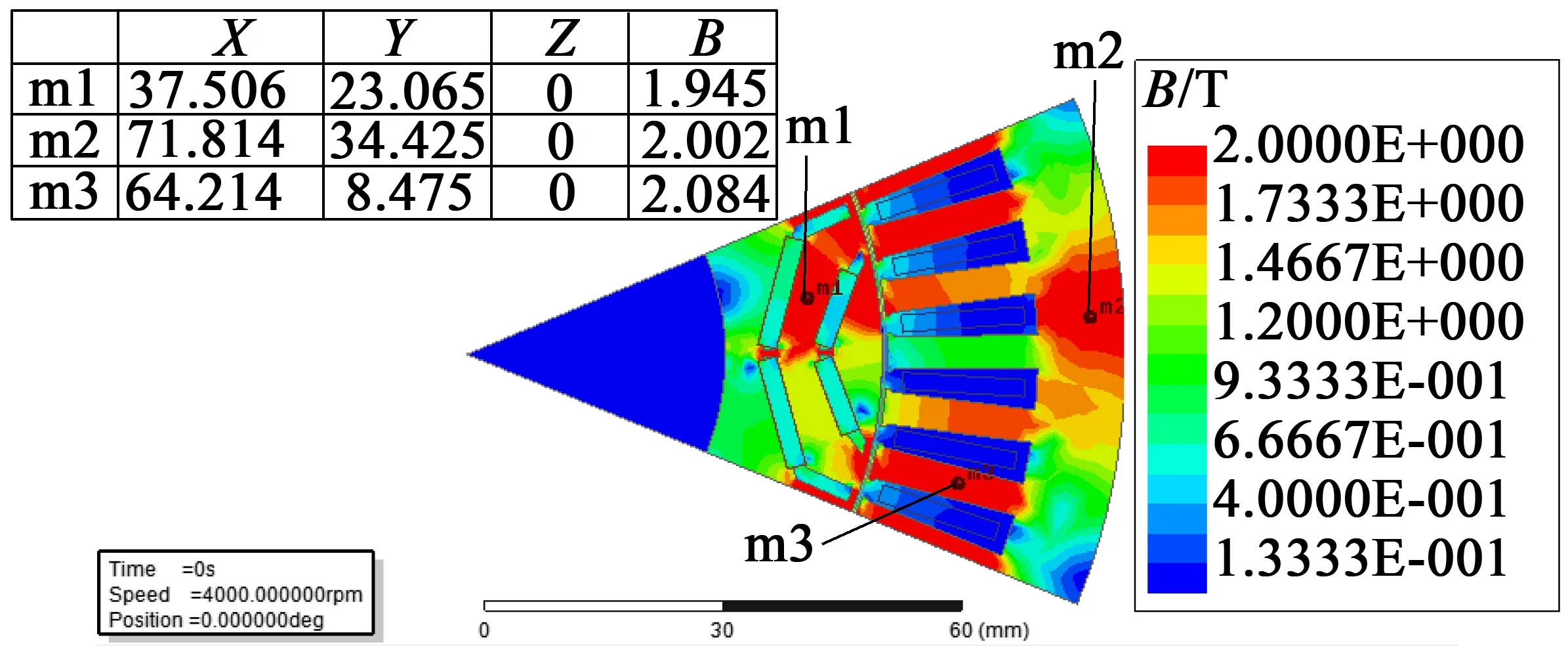

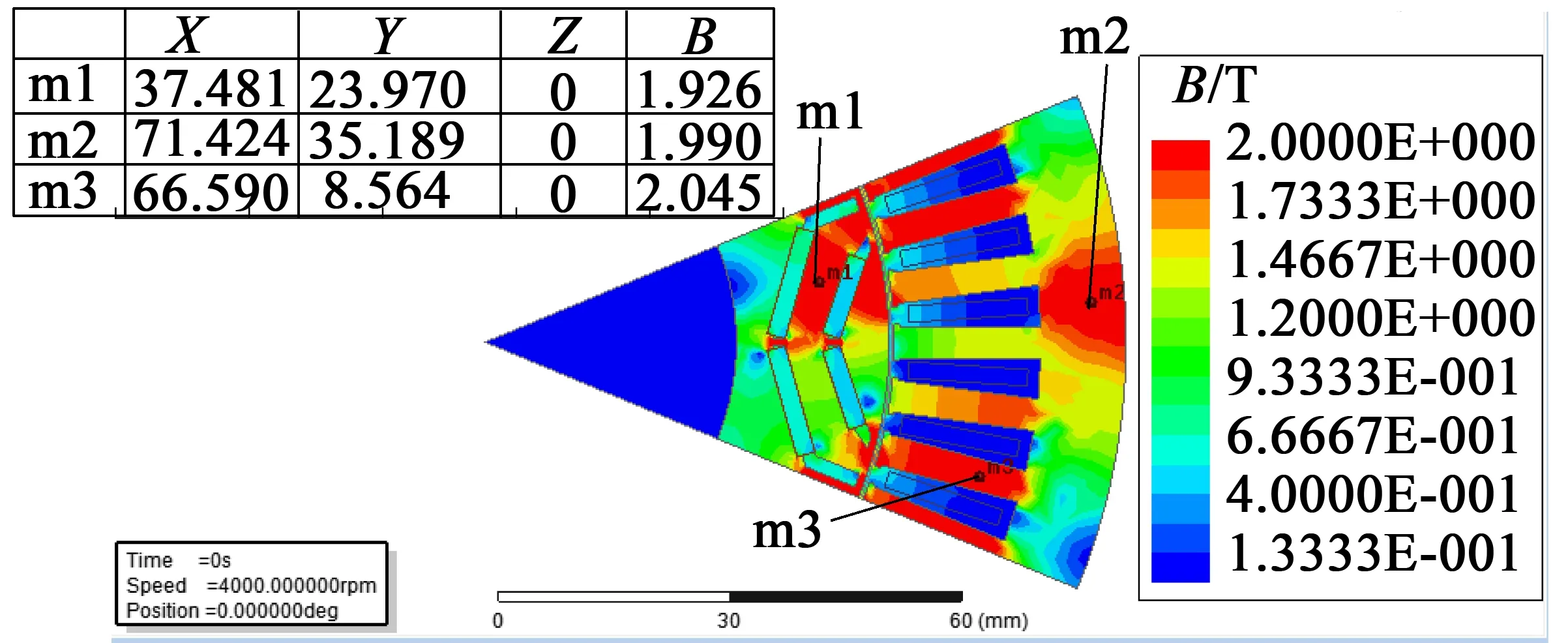

图6给出了优化前后电机在峰值转矩下的磁密云图,并给出了相同3个点的磁密仿真值。其中,定子齿上的最大磁密由优化前的2.08 T降到了优化后的2.04 T,转子上的测量点磁密仿真值由优化前的1.946 T降到了1.926 T,可以发现电机磁路磁密饱

(a) 优化前电机峰值转矩磁密云图

(b) 优化后电机峰值转矩磁密云图图6 优化前后电机峰值转矩磁密云图对比

和程度优化后较优化前明显降低。

5 结 语

本文通过所提出的基于智能算法的车用电机自动优化算法,运用MATLAB与Ansoft联合仿真,并以转矩、转矩波动2个优化目标,10个优化参数为例,实现了对车用驱动电机的自动智能优化。优化时间共耗时1天,大大快于人工根据2个优化目标来手动优化10个优化参数所需的时间。优化结果显示,本文的自动优化算法拥有较强的全局搜索与局部搜索能力,能够快速收敛于帕累托前沿。经过优化后的电机在转矩波动、齿槽转矩、电机磁路饱和程度等多个方面均优于优化前电机。因此,本文的车用电机自动优化算法具有较好的可行性与高效性。